- Přehledy IS

- APS (20)

- BPM - procesní řízení (22)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (78)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk| Přihlaste se k odběru newsletteru SystemNEWS, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| |

Řízení hmotných toků ve výrobě

Konkurenceschopnost průmyslového podniku nezajišťuje pouze to, že vyrábí produkty podle požadavků zákazníka, ale též v kvalitě, čase a za cenu, kterou je ochoten zaplatit. Podnik také musí mít zcela funkční výrobní systém s odpovídajícím vybavením. Vhodné prostorové uspořádání výrobního systému a řízení hmotných toků ve výrobě je jedním z faktorů jeho efektivní fungování. Proto se většina podniků touto problematikou aktivně zabývá a hledá nejlepší variantu uspořádání svých výrobních systémů a nastavení hmotných toků ve výrobě. Racionalizace prostorového uspořádání přináší především ekonomické efekty, efektivní využití výrobních prostor, zpřehlednění výroby, snížení objemu manipulace apod.

Konkurenceschopnost průmyslového podniku nezajišťuje pouze to, že vyrábí produkty podle požadavků zákazníka, ale též v kvalitě, čase a za cenu, kterou je ochoten zaplatit. Podnik také musí mít zcela funkční výrobní systém s odpovídajícím vybavením. Vhodné prostorové uspořádání výrobního systému a řízení hmotných toků ve výrobě je jedním z faktorů jeho efektivní fungování. Proto se většina podniků touto problematikou aktivně zabývá a hledá nejlepší variantu uspořádání svých výrobních systémů a nastavení hmotných toků ve výrobě. Racionalizace prostorového uspořádání přináší především ekonomické efekty, efektivní využití výrobních prostor, zpřehlednění výroby, snížení objemu manipulace apod.

Racionalizace prostorového uspořádání výroby

Zajištění výrobního procesu podniku se odvíjí od efektivního návrhu výrobní základny, tj. výrobního layoutu. Je výhodnější pracoviště uspořádat do linek? Nebo je lepší uspořádat pracoviště podle druhu výroby (např. obrábění, svařování apod.)? Mají manipulační cesty dostatečnou kapacitu? Využíváme výrobní prostor efektivně? Jsou kapacity podniku dostatečné? Je výrobní systém schopen zvládnout navýšení objemu výroby nebo změnu výrobního programu? Odpovědi na tyto otázky lze nalézt v návrhu prostorového uspořádání, v němž je vytvořen výkres ve 2D a 3D, který je možné jednoduše měnit, a hledat tak nejvhodnější variantu uspořádání výroby. Nezbytnou součástí je i analýza materiálových, personálních a informačních toků, která identifikuje problematická místa prostorového uspořádání.

Typickým případem pro využití nástrojů pro návrh prostorového uspořádání je změna ve výrobním programu. Aplikací tohoto řešení předejdeme problémům, které po zavedení změn ve výrobním programu obvykle vzniknou. Propojením těchto nástrojů s 3D vizualizací lze získat účinný nástroj pro eliminaci ztrát a rizik. Při řešení návrhu štíhlého layoutu obvykle postupujeme tak, že nejdříve provedeme analýzu současného stavu prostorového uspořádání a výrobních postupů a následně vytvoříme model současného stavu s materiálovými toky. Poté hodnotíme návrhy variant změn prostorového uspořádání.

Cíle a přínosy štíhlého layoutu

Nesprávné navrhování prostorového uspořádání má za následek nepřehledné a přebytečné materiálové toky, zbytečné pohyby pracovníků, plýtvání výrobními plochami apod. V konečném důsledku způsobují zmíněné nedokonalosti navýšení logistických nákladů, a tedy i růst celkových výrobních nákladů. Hlavním cílem racionalizace štíhlého layoutu je identifikace současných problematických míst výrobního systému a nalezení účinných opatření, které je eliminují. V případě návrhu úplně nového výrobního systému, ale i racionalizace stávající výroby je cílem vytvořit prostorového uspořádání, které zabezpečí pružnou adaptaci výroby na komerční a inovační změny, hospodárný průběh výroby, přehlednost průběhu výroby, využití progresivních manipulačních prostředků, vytvoření pracovních podmínek v souladu s požadavky na bezpečnost a hygienu. [1]

Pro návrh výrobní základny, a tím zajištění výše zmíněných požadavků, existuje celá řada metod a softwarových produktů. I přesto, že většina těchto metod nabízí pouze statickou optimalizaci (na druhé straně méně náročnou než dynamická simulace a většinou s dostatečně uspokojujícími výstupy), přináší projektantovi během návrhu přes metodicky strukturované plánování včasné rozpoznání veškerých rizik, vystupujících ze špatného návrhu výrobního layoutu, dispozice pracovišť a s tím i souvisejících materiálových toků. Včasná eliminace těchto rizik je díky možnosti detailního pohledu (a pohledu ve 3D prostředí) na výrobní systém již v počátečních fázích návrhu bez jakéhokoliv zásahu do reálné výroby.

Uspořádání pracovišť ve výrobní hale

Pro lepší ilustraci výše řečeného se nyní podívejme na konkrétní úlohu změny prostorového uspořádání výroby. Cílem řešeného projektu bylo hodnocení materiálových toků pomocí přepravního výkonu, který vychází z doby manipulace a objemu manipulace. Projekt musel akceptovat přepravu rozměrných a těžkých výrobků, omezený prostor, složitost přepravy danou použitím více druhů manipulačních prostředků a další podmínky. Výsledkem mělo být nalezení prostorového uspořádání výroby, v němž budou manipulace realizovány s minimální časovou náročností. Při tvorbě prostorového uspořádání haly a zjišťování materiálových toků bylo postupováno v několika etapách:

- tvorba prostorového uspořádání,

- vytvoření modelů strojového parku,

- rozbor technologických postupů,

- výpočet materiálových toků.

Na základě návrhu prostorového uspořádání a materiálových toků byly navrženy změny v rozmístění jednotlivých pracovišť. Varianty byly porovnány z hlediska přepravního výkonu, a to jak podle doby manipulace, tak i podle délky dráhy manipulace. Dále bylo dáno doporučení zrevidovat výrobní postupy, aby se snížil počet manipulací. Změny v rozmístění pracovišť přinesly úsporu doby manipulace o pět procent, úsporu délky manipulace o pětinu, snížení složitosti manipulace, zvýšení flexibility a lepší využití prostoru.

Obr. 2

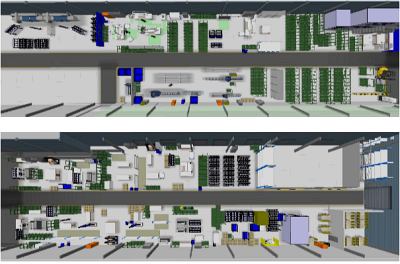

Přechod k buňkovému uspořádání

Další ukázkovou úlohou je návrh nového prostorového uspořádání pro výrobce sprchových koutů. Zadavatel stanovil následující požadavky:

- zefektivnění výrobního procesu,

- zvýšení produktivity práce,

- snížení mezioperačních zásob,

- snížení průběžné doby výroby,

- zmenšení výrobní plochy.

Hlavním nedostatkem výchozího uspořádání bylo mnoho mezioperačních zásob u jednotlivých pracovišť a dlouhá průběžná doba výroby, chůze pracovníka pro materiál na velkou vzdálenost, kombinace nezakázkové a zakázkové výroby (velký sklad mezizásob – na obrázku 3 je znázorněn pomocí zelených košů), nemožnost kontrolovat zaměstnance na pracovišti, velmi dlouhé hmotné a personální toky.

Obr. 3

Na základě takto stanovených problémů bylo přistoupeno k návrhu prostorového uspořádání, v němž bude většina pracovišť uspořádána do tzv. buněk, které fungují na podobném principu jako linková výroba, čímž se zruší zbytečné mezizásoby pracovišť. Pomocí programu visTable se vytvořily patřičné 2D i 3D layouty (obr. 4). Toto navrhované řešení by ušetřilo polovinu haly, protože celá výroba by se nacházela pouze v jedné její polovině. Z celkové současné plošné plochy by se ušetřilo zhruba 41 procent. Tuto plochu lze dále efektivně využít například pro jinou výrobu. [3]

Obr. 4

Přínosem simulace bylo zpřehlednění výrobního systému a procesu výroby, odstranění procesů nepřidávajících hodnotu (přebytečná manipulace), zvýšení produktivity o deset procent, zkrácení průběžné doby výroby o tři dny, snížení rozpracované výroby a již zmíněná úspora výrobní plochy.

Závěr

Oblast řízení hmotných toků a racionalizace prostorového uspořádání výrobního systému je dlouhodobě používaná a v současné době je inovovaná tak, že využívá moderních 3D softwarových nástrojů. Hlavním přínosem využívání těchto přístupů je nalezení úspor pomocí snížení celkových nákladů na realizaci výrobku, zabránění chybám v prostorovém uspořádání, zpřehlednění výroby, snížení manipulace, snížení průběžných časů výroby, efektivní využití výrobních prostor. V rámci Západočeské univerzity v Plzni, katedry průmyslového inženýrství a managementu Fakulty strojní, se řešilo několik projektů racionalizace prostorového uspořádání pro průmyslovou praxi, které potvrdily zde uvedené přínosy. Mezi podniky, ve kterých byly realizovány tyto projekty, patří například Škoda Transportation, Kermi, Tesla Jihlava, Continental Automotive Czech Republic a další.

Michal Šimon, Antonín Miller

Ing. Antonín Miller je doktorandem na katedře průmyslového inženýrství a managementu Západočeské univerzity v Plzni. Ve své práci se zaměřuje na výrobní layout, digitální podnik a logistiku.

Příspěvek byl vytvořen za podpory projektu č. SGS-2012-063 s názvem „Integrovaný návrh výrobního systému jako metaproduktu s multidisciplinárním přístupem a využitím prvku virtuální reality“ Interní grantové agentury Západočeské univerzity v Plzni.

Zdroje:

- Digitální podnik [online]. Katedra průmyslového inženýrství a managementu, ZČU v Plzni.

- Bureš, M., V. Šrajer, T. Görner. 2012. Projektování výrobních systémů a DP. Plzeň: SmartMotion.

- Šrajer, V., L. Fictum. 2011. Výzkum metod redesignu strojírenského výrobního procesu s aplikací teoretické logistiky. Plzeň: ZČU v Plzni.

- Miller, A., M. Bureš, V. Šrajer. 2013. Projektování výrobní základny – teoretická část. Plzeň: SmartMotion.

Formulář pro přidání akce

| 13.3. | CONTROLLING A BI PRAKTICKY - Manažerská výsledovka |