- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (32)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (77)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (38)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk | Přihlaste se k odběru zpravodaje SystemNEWS na LinkedIn, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| ||

Nejčastější chyby při implementaci systémů APS

„Jakou máte APSku? Jak jste s APSkou spokojeni? Zase ta APSka…“ Tyto věty slýcháváme ve výrobě velmi často. Výraznější zájem společností o systémy pro pokročilé plánování (APS) nastal v období ekonomické krize po roce 2007, protože úspory hledal úplně každý, a to v dlouhodobém horizontu správně vybraná a použitá APS jistě splňuje. Možná již takový systém máte. Používáte jej však opravdu správně, jste s ním spokojeni? Ať je již odpověď na otázku jakákoliv, stále je co zlepšovat či rozšiřovat, a tak není od věci projít si doporučení, jak se vyvarovat typických chyb souvisejících s jeho užíváním. V případě, kdy systém APS zatím nemáte a uvažujete o něm, měli byste před vyběhnutím ze startovní pozice na trať zvážit několik faktů.

„Jakou máte APSku? Jak jste s APSkou spokojeni? Zase ta APSka…“ Tyto věty slýcháváme ve výrobě velmi často. Výraznější zájem společností o systémy pro pokročilé plánování (APS) nastal v období ekonomické krize po roce 2007, protože úspory hledal úplně každý, a to v dlouhodobém horizontu správně vybraná a použitá APS jistě splňuje. Možná již takový systém máte. Používáte jej však opravdu správně, jste s ním spokojeni? Ať je již odpověď na otázku jakákoliv, stále je co zlepšovat či rozšiřovat, a tak není od věci projít si doporučení, jak se vyvarovat typických chyb souvisejících s jeho užíváním. V případě, kdy systém APS zatím nemáte a uvažujete o něm, měli byste před vyběhnutím ze startovní pozice na trať zvážit několik faktů.

Očekávání a připravenost

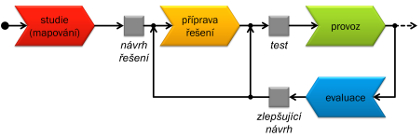

Zákazník začal používat APS pro plánování jeho výroby, ale ouha. Slibované úspory zatím nejsou nikde vidět, a navíc, je s tím více práce než užitku. Tento obrázek je po implementaci APS velmi častý a souvisí s připraveností zákazníka a jeho očekáváním. Typická úskalí související s přípravou a provozem systému APS (viz Obrázek 1) je možné rozdělit do několika oblastí, které jsou diskutovány níže.

Obr. 1: Životní cyklus APS

Oblast komunikační

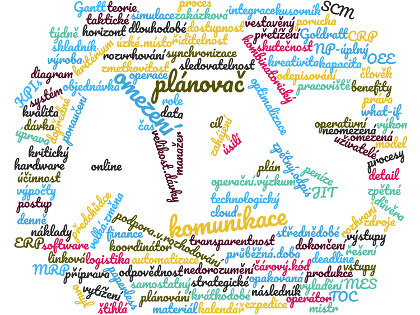

Pro implementaci APS je na straně zákazníka klíčová osoba, která zná velmi dobře současný stav výroby a zastává pozici koordinátora, který vše zastřešuje. Pokud tato pozice nefunguje uspokojivě či dokonce chybí úplně, pak se často setkáváme se situací, kdy se dozvídáme důležité informace pro návrh procesů od zákazníka až v okamžiku (ne zcela funkčního) provozu APS. Obvykle jsou to pouze drobnější upřesnění, někdy je to uvedení informace na pravou míru, kdy došlo k vzájemnému nepochopení. Poměrně často se také stává, že zákazník zapomene nějakou informaci sdělit, protože ji má v jeho procesu natolik zažitou, že ji považuje na rozdíl od dodavatele za samozřejmost. To, že je opravdu co probírat, nejlépe ilustruje obrázek 2.

Oblast datová a modelovací

Tato část spočívá v přípravě základních dat, která obvykle vyžaduje nejvíce úsilí a je během na delší trať. Data slouží jako vstup APS a je třeba si uvědomit, že kvalita výstupu bude adekvátní kvalitě vstupu. Konkrétně se jedná o kusovníky a technologické postupy jednotlivých produktů, které by měly odpovídat reálné výrobě. Dále je třeba projít data související se zdroji (pracoviště, lidské zdroje, nástroje apod.). Obecně se dá říci, že pro každý zdroj by měla být nastavena jeho účinnost a směnnost (dohromady definují časovou kapacitu) a zdali je tento zdroj omezený či nikoli. Obecně však není nutné zdroje uvažovat všechny. Zpravidla se modelují pouze ty, které tvoří (či mohly by tvořit) úzká místa ve výrobě. Příkladem může být nástroj, který není sdílen a je tak v podstatě součástí pracoviště, na kterém je umístěn.

Obr. 2: APS v souvislostech

Obsahem modelovací části je zejména vyjasnit si představu, co je cílem. Typicky se k tomuto účelu definují ukazatele výkonnosti (KPI). Zde platí, že méně je více, ideální je vybrat několik nejdůležitějších KPI (např. maximalizace vytížení pracovišť, minimalizace zpoždění a minimalizace rozpracovanosti). Díky používání APS budeme iterativně zlepšovat svá KPI a budou se postupně objevovat úskalí, které v minulosti byla skryta (např. špatně nastavené pojistné zásoby). To je však žádoucí, protože úpravou se těmto úskalím vyhneme a opět budeme schopni navýšit, případně alespoň udržet svoje KPI.

Oblast procesní

S nasazením APS se mění i procesy související s tvorbou výrobního plánu, které je nutné navrhnout s ohledem na místní podmínky. Vždy záleží na návaznosti na okolní procesy, ideální je revize celé posloupnosti, např. APS plánování by mělo ideálně vždy následovat bezprostředně po MRP plánování apod. Plánování může probíhat ve výrobě s různým intervalem, někde jednou týdně, jinde zase jednou za hodinu. Nastavení časové granularity a správné posloupnosti procesů souvisí s dynamikou konkrétní výroby a s mírou operativy. Přeplánování každou hodinu není nutné pro výrobu s průměrnou délkou operace v řádu jednotek dní a naopak. U operativních zásahů záleží, jak často k nim ve výrobě dochází (např. prioritizace některých zakázek z důvodu urgentního dokončení, prioritizace výroby náhradních dílů pro zákazníka, navýšení dávky z důvodu zmetkovitosti apod.). Pokud je návaznost procesů pro uživatele náročnější, je vhodné co nejvíce z procesu zautomatizovat a uživatele tím nezatěžovat. Velmi častým neduhem je také fixace na stará řešení. Ta je samozřejmě vhodné při přechodu na nový způsob plánování zvážit, případně se inspirovat a adaptovat je do vznikajících procesů. Poté je však již nutné za starým řešením udělat tlustou čáru. V opačném případě vznikají díky použití starého i nového řešení zmatky a prostoje ve výrobě způsobené nejasným řízením.

Oblast výpočetní

S návrhem procesů je velmi úzce spjat použitý hardware a software. Důvodů použití výpočetní techniky ve výrobě v souvislosti s plánováním je obecně samozřejmě více, nejčastěji se však setkáváme se dvěma úrovněmi, mezi kterými je třeba se rozhodnout. První z nich je výpočetní technika (např. čtečky) použitá jako součást systému pro sledování výroby (MES), což je zcela zásadní jako zpětná vazba pro plánování a řízení výroby obecně. Druhou úrovní je tzv. „paperless výroba“, kdy jsou všechna pracoviště vybavena vhodnou výpočetní technikou. Ta slouží pro distribuci a zobrazení dat (výrobní plán, průvodky, výkresy, balící předpisy, kontrolní plány, apod.). Druhým pohledem je použitý software. Pro nasazení APS systému je rozhodující, zdali je součástí nějakého ERP systému či nikoli. V druhém případě je nutné zamyslet se nad tím, jakým způsobem bude provedena integrace obou systémů, zdali bude rozhraní mezi nimi pouze jednosměrné či obousměrné, jaké informace si potřebujeme vyměňovat atd.

Oblast personální

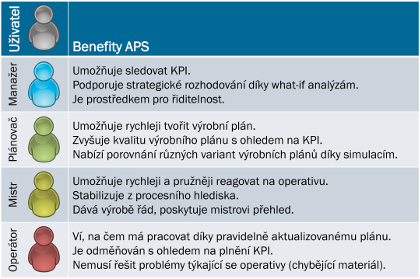

Změna procesů je pochopitelně vázána na zaměstnance. Pozice pro práci s APS je nutné vytvořit (pokud dosud nejsou), či je dostatečně seznámit s novým nastavením procesů. Zaměstnanci musí pochopit, že tento systém zde není proto, aby jim práci znepříjemňoval, ale pomáhal, důvěra v nové řešení je naprosto klíčová. Obava, že díky implementaci APS systému jsou ohroženy pozice zaměstnanců (např. plánovače), je ve většině případů naprosto zbytečná. Lidský faktor je zde stále nezbytný pro řešení případů, kdy APS systém sloužící jako nástroj pro podporu v rozhodování nemá dostatek informací pro návrh správného rozhodnutí při tvorbě výrobního plánu. Typicky se také mění pracovní náplň plánovače, který se více soustředí na simulace a řešení what-if analýz (např. stihne se klíčová zakázka, když bude kritické pracoviště posíleno o odpolední směnu; je možné provést odstávku jednoho ze dvou identických strojů za účelem údržby bez výrazného vlivu na termín dokončení zakázek apod.). V oblasti personální je nutné také zohlednit pohledy všech zúčastněných rolí uživatelů. Jiné představy, nároky a výstupy požaduje od systému manažer, výrobní ředitel, plánovač, mistr či operátor. Pro každou z rolí se musí adekvátně nastavit její odpovědnost a kompetence, protože APS vyžaduje disciplínu uživatelů. Ukázkovým příkladem nerespektování je změna výrobního plánu operátora na pracovišti, která může být z jeho lokálního pohledu naprosto logická a výhodná (např. prohození operací z důvodu kratšího času stráveného na přestavbách), avšak má fatální dopad na zpracování následujících operací a včasného dokončení zakázek. Podobným zásahem může být i prioritní zařazení zakázky, které způsobí enormní nárůst přípravného času. Pokud je to alespoň trochu možné, tak je rozumné výrobní plán z APS respektovat. V globálním měřítku na dlouhodobém horizontu pak přináší pro každou uživatelskou roli odpovídající benefity (viz obrázek 3).

Obr. 3: Benefity APS pro různé typy uživatelů

Jste připraveni?

Souvislostí a vazeb k systému APS je mnoho. Překonat úskalí spojená s jeho nasazením je občas náročné, ale cílem tohoto článku bylo pomoci se těmto překážkám vyhnout. Nezbývá než popřát šťastnou ruku při výběru systému APS, bystrou mysl při návrhu a jeho implementaci a snadné dosažení stanovených cílů.

|

Ing. Zdeněk Bäumelt, Ph.D. Autor článku je konzultantem výroby ve společnosti Altec, a.s., jenž má za sebou 25letou historii na poli informačních systémů. Ta posledních 15 let působí jako implementační partner předního světového ERP systému IFS, se kterým buduje know-how nejen v oblasti plánování výroby. |

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | 2 | 3 | 4 | |||

| 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| 19 | 20 | 21 | 22 | 23 | 24 | 25 |

| 26 | 27 | 28 | 29 | 30 | 31 | 1 |

| 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 12.2. | Kontejnery v praxi 2026 |

| 26.2. | IT ve zdravotnictví 2026 |

| 12.3. | IT Security Worshop 2026 |

| 15.4. | Energy Vision 2026 |

| 12.5. | Cloud Computing Conference 2026 |

Formulář pro přidání akce