- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (77)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk | Přihlaste se k odběru zpravodaje SystemNEWS na LinkedIn, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| ||

Digitalizace strojírenské výroby

Strojírenská výroba se již nějaký čas potýká se změnou své struktury ze sériové výroby ke kusové a více specializované výrobě. Jak tedy řešit optimalizace a minimální cenu konečného výrobku?

Strojírenská výroba se již nějaký čas potýká se změnou své struktury ze sériové výroby ke kusové a více specializované výrobě. Jak tedy řešit optimalizace a minimální cenu konečného výrobku?

Současný trend ve strojírenství, kdy se z jednoduchých kusů a velkých sérií stávají mnohem složitější kusy s mnohem menšími objemy, dává důvod se zamyslet nad přístupem k organizaci jednotlivých kroků. Tyto kroky musejí nejen optimalizovat produkci, ale také zvýšit flexibilitu a minimalizovat lidské zdroje, kterých je také kritický nedostatek. Vhodným přístupem je vytvoření kvalitního digitálního řetězce, který usnadní práci lidem, kteří mají přípravu výroby na starost, sjednotí předávaná data, a který dokáže verifikovat vše, co se má dít na dílně, a to již v prostředí kanceláře.

Průmysl 4.0

V současnosti se Průmyslem 4.0 označuje pomalu jakékoliv zapojení počítače ve výrobních společnostech. V lepším případě se tímto buzz word označuje zavádění různých informačních systémů. Ať už se jedná o MES, Tool management, Document management, ERP nebo CAD/CAM, tak tyto systémy nespadají do myšlenky Průmyslu 4.0.

Tyto informační systémy spadají do definice Computer Integrated Manufacturing (CIM), což je výrobní přístup spočívající v použití počítačů k řízení celého výrobního procesu. Tento přístup vychází z myšlenky Dr. Josepha Harringtona, který ji definoval počátkem 70. let minulého století. Ano, to, co mnohé firmy v dnešní době zavádějí je 50 let stará myšlenka. Asi se shodneme, že postupy, které byly definovány před 50 roky a jejich zavádění bylo prosazováno od roku 1984, nemusí být v dnešní době dostatečné. Toto si uvědomila německá vláda, která kolem roku 2011 přišla s myšlenkou Průmyslu 4.0 právě proto, aby již překonaný funkční vrchol CIM získal novou motivaci a nové podněty.

Průmysl 4.0 by tedy měl navazovat nebo nahrazovat CIM. Jedním ze směrů pro strojírenské výrobní podniky je svět digitálních dvojčat a z nich vycházející digitální řetězec, který nahradí manuální dílenské práce a zjednoduší a sjednotí tak výrobní postupy. Další důležité prvky Průmyslu 4.0 jsou v sjednocení know-how, cloudových služeb a zapojení sjednocených databází pro větší automatizaci. Toto jsou moduly, které jsou dnes dostupné a je potřeba je sjednotit a umět správně využít. V dlouhodobém horizontu budou na těchto datech současného Průmyslu 4.0 vytvořeny mnohem sofistikovanější a komplexnější kyberneticko-fyzikální systémy a skutečná umělá inteligence.

Co můžeme změnit dnes

Roztříštěnost databází mezi CIM softwary, předávání nekompletních a nekonzistentních dat způsobuje mnohé nepřímé náklady ve výrobě, aniž bychom si to uvědomovali. Zároveň v kontextu potřebné flexibility výroby nás tato roztříštěnost omezuje v možnostech efektivní změny výroby bez zbytečných odstávek strojů.

Důvod tohoto stavu je v nesjednoceném know-how. Můžeme se podívat na malý přiklad: Dva programátoři jsou schopni naprogramovat stejný obrobek dvěma různými způsoby technologicky správně. Programátor „A“ zvolí z katalogu dodavatele to nejlepší a nejvhodnější vybavení, ať už se jedná o nástroje nebo upínání. Získá tak nejkratší čas od spuštění programu k „M30“. Programátor „B“ zvolí nástroje, které jsou již ve stroji běžně k dispozici, upínání jen lehce modifikuje pro daný kus a tím minimalizuje seřizovací časy na úkor lehce delší doby cyklu. Pro projekt programátora „A“ se musí vše zajistit, znovu seřídit, a to co ušetřil na době cyklu, mnohonásobně překonala příprava. Stejně tak bylo pro zprovoznění potřeba více lidí. Toto je jen malý důvod pro sjednocení know-how v jednotné databázi, která dokáže automaticky navrhovat vhodné nástroje, upínání a technologie na základě znalosti firemních standardů a norem. Čím menší série se budou vyrábět, tím větší vliv bude mít sjednocená znalostní databáze na efektivitu výrobní společnosti. Tím se vracíme na začátek tohoto článku. Menší série a složitější kusy jsou již běžným standardem ve výrobních společnostech a vliv dobře nastavené automatizační databáze s kvalitními procesy získané na základě zkušeností a firemních zvyklostí jen poroste.

Obr. 1: Virtuální seřízení v CHECKitB4 jako začátek digitálního řetězce

Virtuální příprava výroby

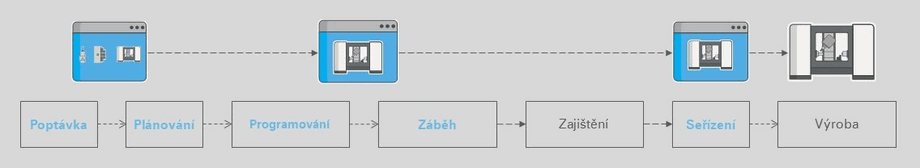

Typický proces ve strojírenských společnostech od poptávky k finálnímu výrobku je zdlouhavý proces zahrnující práci různých lidí, v různých systémech a s různými stupni digitalizace a kvalitou dat. Již z této věty, která vychází z našich zkušeností, je vidět, že bude vznikat mnoho rozdílných dat, které mezi sebou nemusí korespondovat a přináší tedy potencionální problémy, konflikty, které v důsledku prodražují výsledný produkt. V sériové výrobě, lze vše průběžně optimalizovat a tyto nedostatky rozmělnit do velké série. V kusové výrobě nás však tyto nedostatky omezují a ve finále prodražují samotnou výrobu.

V současném stavu si plánovač v TPV při získání poptávky musí v hlavě představit všechny konsekvence, vybrat vhodný stroj, spočítat limity stroje, vybrat správné upínače, nástroje, držáky nástrojů, prodloužení, vyložení a najít vhodný polotovar. Tyto informace, včetně umístění obrobku ve stroji musí předat programátorovi. Největší „digitalizace“ v tomto směru bohužel bývá excelová tabulka, do které se nemusí vejít všechny informace. Programátor musí provést digitalizaci všech těchto informací, které po vygenerování NC kódu opět „dedigitalizuje“ do podoby tištěného dokumentu, PDF, nebo nového Excel souboru. Operátor následně opět pracuje s papírovou formou všech dokumentů a informací a může jen doufat, že se mu do rukou dostalo vše, co bude pro svou práci potřebovat.

Obr. 2: Digitalizovaný proces přípravy výroby zjednodušuje práci v přípravě

Zde přichází ke slovu virtuální příprava výroby. Již plánovač v TPV by měl pracovat s digitálním dvojčetem stroje, kde si připraví ve virtuálním prostředí vše od stroje, polotovaru až po nástroje a upínače a ověří funkčnost navrženého řešení v 3D dynamickém prostředí. Odpadá tak nutnost si složitě vše představovat, a je umožněno bez CAM programování vše virtuálně vyzkoušet pomocí strojních funkcí. Díky digitálnímu vláknu dokáže TPV předat kompletní informace v rámci uceleného řetězce v digitalizované podobě programátorovi, který již nemusí tvořit z papírových dat digitální a dohledávat chybějící informace.

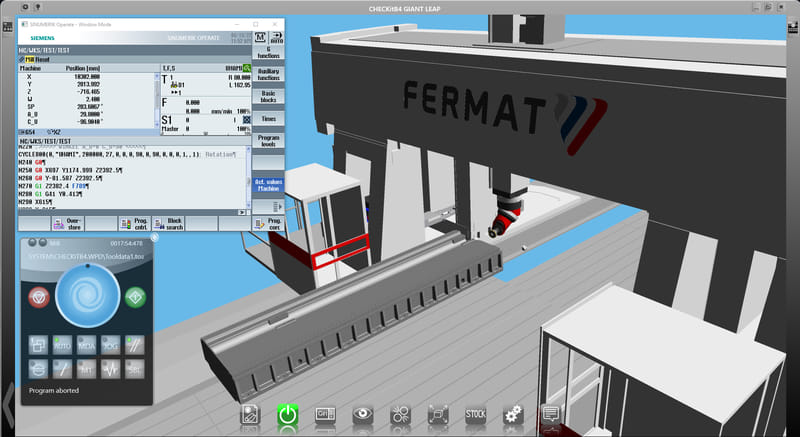

Virtuální dvojče obráběcího stroje

Ve chvíli, kdy v současném provozu připraví programátor NC program pro obráběcí stroj, přichází na řadu záběh výroby. Tedy chvíle, kdy stroj nevyrábí podle zadaných parametrů, ale testuje se korektnost NC kódů a samotného programu. Ano, stroj nevyrábí, a i když je v provozu, tak peníze nevydělává. Zde může programátor využít technologie virtuálního stroje s integrovaným řídicím systémem – Virtual NC Kernel (vNCK). Jelikož systémy s vNCK se chovají na základě originálního řízení stroje, konkrétního kusu stroje, proběhne zkušební záběh již v počítači v době, kdy stroj ještě naplno vyrábí předchozí obrobek. Využití vNCK umožňuje do programů zapojit speciální cykly, parametrické programování a optimalizovat program stejně, jako se to děje na stroji v případě sériové výroby.

Obr. 3: Záběh nového programu na Virtuálním stroji CHECKitB4 Fermat GMC s řídicím systémem Sinumerik

Rozdílů proti CAM simulaci, nebo simulaci NC programů je ve virtuálním dvojčeti s integrovaným jádrem stroje mnoho. Ať už se jedná o způsob vykonávání pohybů, nebo automatická integrace veškerých cyklů, včetně těch, které byl vytvořeny pro daný stroj výrobcem, nebo těch, které si zákazník připravil pro vlastní potřebu. Nejdůležitější však je interpretace NC kódu samotným řízením stroje místo CL dat v CAM systému.

Původní data, která byla připravena v TPV a předána programátorovi jsou využita jak v CAM systému, který do nich přidá NC kód, tak s NC kódem ve virtuálním dvojčeti pro záběh stroje. Operátor na stroji získá stejná data od TPV se záznamem digitálního dvojčete, kdy si může všechny upínače, nástroje a pohyby ověřit a jednoduše integrovat do skutečného stroje. A tímto je digitální řetězec uzavřen.

Takto připravená data nám tedy umožní rychlé nasazení nové výroby na stroji, sníží neproduktivní časy a zaměstnancům v přípravě výroby zpříjemní a zjednoduší práci díky 3D vizualizaci a dynamické verifikaci všech jednotlivých kroků.

Jelikož se jedná o mnoho malých kroků ve velkém řetězci a řešení může vypadat složitě, připravili jsme pro vás webinář, ve kterém ukážeme, že všechny nástroje jsou již k dispozici a integrace do současné struktury je jednoduchá.

Webinář proběhne 13. 5. 2022 od 9 hodin.

Na tento webinář se můžete se registrovat na webu: https://tinyurl.com/mrx9w2va.

|

Dušan Libo Autor článku je jednatelem společnosti Pimpel s.r.o. |

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | 2 | 3 | 4 | |||

| 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| 19 | 20 | 21 | 22 | 23 | 24 | 25 |

| 26 | 27 | 28 | 29 | 30 | 31 | 1 |

| 2 | 3 | 4 | 5 | 6 | 7 | 8 |

Formulář pro přidání akce