- Přehledy IS

- APS (20)

- BPM - procesní řízení (22)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (78)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk| Přihlaste se k odběru newsletteru SystemNEWS, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| |

Digitalizace plánování

jednoho z nejtěžších výrobních procesů

Výroba exteriérových plastových dílů, kde je kromě samotných vstřikolisů třeba naplánovat i lakování, je kvůli své komplexnosti jedním z nejtěžších výrobních procesů v automobilovém průmyslu. Své o tom ví společnost Magna, která v pobočkách v České republice a dceřiné společnosti Decoma v Německu vyrábí plastové komponenty osobních automobilů. Každý závod má svá specifika a na pobočkách tudíž není možné nasadit jednotný systém, aniž by nedošlo k potřebným úpravám. Navíc je zapotřebí zohlednit velké množství výrobních operací i omezujících podmínek. Řešení? Systém pokročilého plánování výroby Asprova.

Výroba exteriérových plastových dílů, kde je kromě samotných vstřikolisů třeba naplánovat i lakování, je kvůli své komplexnosti jedním z nejtěžších výrobních procesů v automobilovém průmyslu. Své o tom ví společnost Magna, která v pobočkách v České republice a dceřiné společnosti Decoma v Německu vyrábí plastové komponenty osobních automobilů. Každý závod má svá specifika a na pobočkách tudíž není možné nasadit jednotný systém, aniž by nedošlo k potřebným úpravám. Navíc je zapotřebí zohlednit velké množství výrobních operací i omezujících podmínek. Řešení? Systém pokročilého plánování výroby Asprova.

Mezi základní požadavky Magna Exteriors Bohemia při implementaci systému pokročilého plánování výroby patřilo zajistit:

- přesný nákup materiálu a komponent,

- plánování vstřikování, tvorba optimální velikosti výrobních dávek,

- kapacitní vyrovnání vytížení výrobních pracovišť,

- zohlednění speciálních procesů (vícenásobné formy, dvojí lakování apod.),

- minimalizace ztrát při výměně barev v lakovně,

- synchronizace pracovišť,

- montáž v režimech Just-in-Time a Just-in-Sequence.

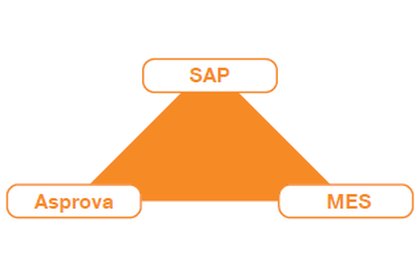

Jednotná a správná data pro všechny

Správné plánování výroby je možné jen v případě, kdy APS (Advanced Planning System) pracuje se stejnými daty jako okolní systémy a naopak. Při zavádění systému plánování je tedy důležité vědět, kdy a v jaké kvalitě jsou data dostupná. Často se stává, že plánovači mají rozličná data ze systémů v různém čase. Díky integraci ERP, MES a APS je vyloučena nepřesnost jednotlivých zdrojů a zvyšuje se tak kvalita výrobních dat. Plánovač výroby má zároveň v jeden okamžik k dispozici vždy stejná data a jeho práce je díky tomu přesnější. Po zavedení APS Asprova existuje pouze jeden systém, který shromažďuje data potřebná pro stanovení optimálního plánu výroby.

Vstřikování plastů

Plánování vícenásobných a family forem

Proces vysokotlakého vstřikování plastů je omezen především dostupností lisovacího nástroje. Různé typy forem od nejjednodušších jednokavitních po vícekavitní formy s výměnným jádrem/vložkou nebo uzavíratelnou kavitou často vedou ke složitějšímu plánování výroby. Jednotlivé položky jsou párové nebo modifikované, s různými záslepkami nebo tolerancemi. APS byl v Magně nastaven tak, aby zohledňoval všechna tato omezení a do určité míry zastupoval plánovače a jeho zkušenosti. Zároveň zajišťuje výpočet potřeby materiálu pro výrobu – při kalkulaci velikostí výrobních dávek zohledňuje kombinace výrobků ve formách.

Tvorba optimální velikosti výrobní dávky

Výroba musí pružně reagovat na nové zákaznické požadavky a další nestandardní situace. APS Asprova pomocí funkce AutoReplenishment zajišťuje přepočet plánovaných zakázek nebo tvorbu zakázek nových, a to na základě nastalých změn. Do kalkulace systém zahrnuje všechna nastavení v podobě kumulací, cyklů, velikosti skladových zásob a další. Díky tomu dokáže stanovit optimální velikost výrobní dávky.

Montážní pracoviště JIT/JIS

Rozdílné požadavky JIT linek

V případě změny požadavku v podobě fluktuace odvolávky je nutné zareagovat změnou velikosti výrobních zakázek, které ovlivňují montážní pracoviště případně změnou jejich pořadí. Pro tyto účely patří ke každodenní rutině plánovače plán výroby a montáže pomocí APS systému aktualizovat a zafixovat následující období. Tím je dosaženo optimální velikosti dávek v závislosti na změně finální potřeby či navýšení zmetkovitosti na finálních pracovištích.

Rychlost přeplánování změny na JIS lince

Specifikem JIS montážní linky je většinou neměnná fronta práce, která sleduje sekvenci požadavků z OEM. Pro plánování je ale taková situace komplikovaná, protože je třeba reagovat na změny v odvolávkách. Řešením může být navýšení skladové zásoby materiálu a polotovarů přímo na JIS pracovištích. Takové navýšení ale není účinné v případě velkého množství finálních produktů, jako je tomu u Magna Exteriors. Systém plánování umožňuje plánovačům reagovat v reálném čase na změny nebo nové požadavky v sekvenci; samotné přeplánování trvá řádově sekundy. Navíc Magna Exteriors získala s APS Asprova možnost přednastavit autonomní scénáře přeplánování pro rutinní zásahy. Tím se opět ušetřil čas plánovače a zefektivnily výroba i zásobování.

Lakovna exteriérových dílů

Plánování lakovacího kola

Každý díl, který je třeba nalakovat, je zavěšen v rámci skidu (viz níže), jenž kontinuálně projíždí lakovacími boxy. Skid má různou kapacitu a v případě změny rozložení jednotlivých pozic je třeba fyzicky přesunout nebo vyměnit háky (jigy). Dalším omezením je velikost segmentů (stejné typy výrobků za sebou) a počet výměn barev v lakovacím boxu. APS reaguje na změny ve dvou krocích. V prvním sestaví návrh samotného lakovacího kola a rozložení na jednotlivé jigy (na základě zákaznických objednávek v delším horizontu). První krok navíc zahrnuje i potřeby dvojího lakování, předlakování a podobně. Druhým krokem je naplánování správné barvy a množství dané varianty.

Skid (nebo také SkidType, ST) je kovová konstrukce, která na sobě nese háky (tzv. jigy), na něž se navěšují lakované díly. Na jeden skid je možné navěsit různé množství dílů, v závislosti na jejich velikosti (např. 1 nárazník vs. 1 000 krytek).

Painting Train (PTT) – tabulka s rozložením jednotlivých SkidType.

Color System (CS) – plnění lakovacích robotů barvou.

Double Paint (DP) – dvoukolové lakování, nejdříve podkladovou barvou (Primer) a následně barvou svrchní.

Práce s barvami

Další funkcí Asprovy je sdružování zakázek do barevných celků. Cílem je zabránit tomu, aby se v rámci sekvence nezačala lakovat barva, která není připravena, a zároveň vytvořit report pro měniče barev. Lakovací robot má totiž pouze omezený počet plnicích systémů, které do něj vedou, a v průběhu je proto třeba barvy měnit. Výměna barvy ve všech systémech trvá různě dlouho a může se vyšplhat až na několik hodin. Prostoje pak mohou být nepříjemně dlouhé, pokud tedy nedojde ke správnému naplánování a/nebo pakliže nebudou mít pracovníci mající na starost změnu barev správné informace.

Dalším úskalím je nepřeberné množství technologických závislostí mezi použitou barvou, chemikáliemi a technologií lakování. V případě lakování sytých barev spolu se světlými vzniká omezení právě díky použitým barevným kombinacím. Jsou proto stanoveny zakázané barevné kombinace (Prohibited Color Combinations). Reálným případem je sekvence barev červená, bílá. V tomto pořadí je bílá barva ovlivněna barevným pigmentem červené barvy a v tomto pořadí tedy není možné lakovat, protože ani po výplachu všech systémů nelze zaručit stoprocentní kvalitu bílého laku.

Pro Double Paint platí, že stejný díl jde do lakovny dvakrát. V prvním kole je nalakován podkladovou barvou, pak je zařazen do fronty práce podruhé, tentokrát pro finální lakování. Ne všechny díly jsou lakovány dvakrát, a i s touto eventualitou musí plán výroby počítat. Systém přesně určí, na jakou pozici (jig) musí být díl zavěšen po prvním lakování, aby byl zařazen znovu. Je proto důležité, aby měla všechna pracoviště k dispozici reporty, které jasně a jednoduše ukazují frontu práce. Své výstupy ze systému mají vedoucí pracovníci výroby i samotní plánovači. Asprova tak zajišťuje, že všechna pracoviště pracují se stejnými daty a mají přesné informace pro svou činnost.

Synchronní pracoviště

V případě, kdy mezisklad polotovarů existuje pouze mezi vstřikovnou a lakovnou a už nikoli mezi lakovnou a montáží, je nutné synchronizovat všechny procesy. Pro náročné plánování lakovacího procesu vzniká otázka, jak naplánovat jednotlivé dávky, aby bylo možné zásobit montáž v přesně stanoveném množství s časovou prodlevou potřebnou na zpracování celkové dávky.

Řešení je zohledněno už ve stavbě lakovacího kola, kde APS Asprova volí segmenty, které tvoří nosnou část sekvence vstupních dávek pro montáž. Mezi tyto nosné segmenty umisťuje ostatní, méně prioritní nebo nemontované, polotovary. Plánování lakovny tímto způsobem zajišťuje plynulý přísun dílů na montáž bez meziskladového prostoru. Snižuje se tím průběžná doba výrobků a možnost vzniku nekvality z důvodu zaskladnění nebo zvýšené manipulace.

Reporting

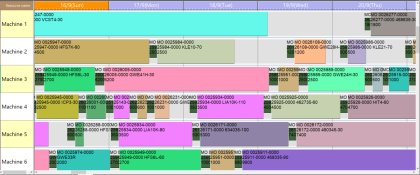

Visual management

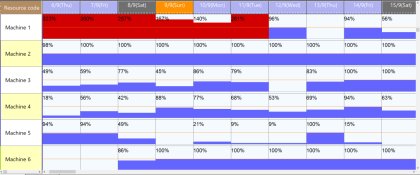

Z pohledu Průmyslu 4.0 a digitalizace výrobního řetězce je nezbytná vizualizace výrobního plánu. Plánovač díky ní dokáže zkontrolovat a verifikovat plán výroby rychleji a efektivněji než ve formě tabulek a kontrolních reportů. Přehledné diagramy a grafy, které je možné nastavit na mnohonásobnou analýzu, poskytují plánovači jedinečnou výhodu rozhodovat z pohledu dílenské plánu nejen na nejbližších několik hodin, ale navíc se rychle orientovat v dlouhodobém horizontu a potvrzovat mnohdy těžko predikovatelné situace s vysokou přesností.

SOLL/IST reporting

Díky přehledným diagramům nabízí Asprova hlubší vyhodnocení stavu jednotlivých strojů, nástrojů a personálu. Každá výrobní operace je detailně sledována z pohledu spotřeby materiálu, výroby finálních produktů, reálného výkonu pracoviště a odpisů výroby. Díky těmto vlastnostem je možné stanovit přesný report porovnávající naplánované výrobní operace s reálnými výsledky výroby. Stejně tak lze hodnotit i přesnost a výkon plánování vztažený k průměrným hodnotám, kterých by mělo být v plánu výroby dosaženo. Máme k dispozici dokonalý nástroj na hodnocení nejen výroby a logistiky, ale i samotné přesnosti a efektivnosti plánování výroby.

Digitální dodávka projektu

Standardizace a přenositelnost know-how na zákazníka

APS Asprova je systém široce podporovaný novými technologiemi. Videodokumentace je volně dostupná na internetovém kanálu youtube.com. Dále je Asprova doplněna nepřeberným množstvím školicích materiálů a šablon modelů plánování výroby, na kterých si plánovač dokáže simulovat nové situace nebo strategie plánování před nasazením do svého vlastního modelu plánování výroby. Díky těmto podkladům je možné získat po počáteční implementaci naprostou samostatnost.

Dosažené přínosy

- Jednotný software pro plánování celého výrobního cyklu vstřikování, lakování a montáže.

- Synchronizace výrobních dat z exekutivních systému SAP a MES skrze výpočetní systém APS.

- Efektivní plánování seřizovačů.

- Zohlednění všech omezujících podmínek.

- Jednoduchá simulace výrobních plánů – možnost tvorby What-If analýz.

- Nižší skladové zásoby.

- Vyhodnocení plánu a jeho odlišnosti vůči počátečnímu plánu – SOLL/IST.

- Standardizace plánovacího procesu.

- Možnost substituce plánovačů.

|

Pavel Boháč Autor článku je ředitelem divize Asprova ve společnosti Aimtec, kde působí od roku 2013. Vystudoval ZČU v Plzni, odbor automatizace a mechatronika. |

Formulář pro přidání akce

| 13.3. | CONTROLLING A BI PRAKTICKY - Manažerská výsledovka |