- Přehledy IS

- APS (20)

- BPM - procesní řízení (22)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (78)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

Partneři sekce

Tematické sekce

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tiskBranžové sekce

| Přihlaste se k odběru newsletteru SystemNEWS, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| |

Partneři webu

IT SYSTEMS 7-8/2006 , Plánování a řízení výroby

Plánování a řízení výroby ve společnosti TOSHULIN

Karel Heinige

Firma TOSHULIN je tradičním výrobcem obráběcích strojů na českém trhu, který v současné době zaměstnává 380 pracovníků, z toho 50 v konstrukčním oddělení. Kromě ryze zakázkové výroby obráběcích strojů jsou hlavním výrobním programem podniku svislé soustruhy v několika řadách. I zde se ovšem přizpůsobení konečného stroje požadavkům zákazníků pohybuje v hranicích od pěti do 60 %, což z celého výrobního procesu dělá v podstatě velmi variabilní zakázkovou výrobu. To samozřejmě klade velké nároky na informační podporu plánování a řízení výroby, správu dokumentace a další procesy. Jaké řešení v TOSHULIN zvolili? Na to jsme se zajeli zeptat Martina Kvapilíka, který je v TOSHULIN zodpovědný za strategii rozvoje IT podpory.

Pro rozhovor jsme vybrali parní letní den, kdy provoz TOSHULIN utlumila celozávodní dovolená. Nicméně práce ani v této době zcela neustávají. Uvádí se do provozu nová vrátnice, ve výrobní hale probíhají opravy a také přejímka jednoho hotového stroje určeného pro zahraničního zákazníka. Martin Kvapilík je na mne pečlivě připraven, a tak rozhovor začínáme krátkým filmem a prezentací o TOSHULIN.

Z komentáře k filmu vyjímám údaje, které se vztahují ke stylu výroby v TOSHULIN a jsou důležité pro pochopení jejího specifika:

„Vyrábíme svislé soustruhy, obráběcí centra, dělají se i generální opravy. Ty ale v posledních letech trochu ustupují. Na úkor generálních oprav se rozvíjí hlavní výroba. Roční produkce je kolem dvaceti až třiceti nových strojů, je to rok od roku jiné. Záleží na tom, v jaké velikosti stroje jsou, v jakých objemech a nakolik jsou konstrukčně náročné. Existují zakázky, které jsou sice zajímavé, ale jde spíše o stroje konvenční, u kterých není velký objem customizací, a pak jsou zakázky, kde se jedná třeba o jeden nebo dva velmi náročné stroje s extrémními požadavky na přesnost, časový průběh či technologické zpracování. Zákazník si usmyslí, že chce určité speciální uspořádání, zadá nám technologii a dohodneme se na časové studii. Zákazník má své požadavky především na přesnost stroje. Protože to, čím se odlišujeme od levnějších výrobců, je mimo jiné přesnost strojů.

Jsme soukromá akciová společnost ve vlastnictví několika soukromých osob. Majitelům na podniku záleží, snaží se, aby firma prosperovala, aby dlouhodobě dobře fungovala, a mají vztah nejenom k výnosu, ale i k oboru jako takovému. To je myslím velmi cenné a osobně si toho vážím.

Cennou věcí je i tradice, protože jsou tu lidé, kteří opravdu se stroji žijí. A je paráda vidět chlapa před důchodem, který, dokud není stroj „vyšolichaný“ tak, jak si představuje, nepustí ho ven.

Po filmu přišla na pořadí prezentace systému plánování a řízení výroby. Stejně jako během filmu padaly moje otázky. Název klíčové součásti celého řešení – podnikového informačního systému IFS Aplikace – jsme si přitom oba zkracovali na IFS.

Plánování a řízení výroby firmy, jejíž činnost jste přiblížil, určitě není jednoduché. Jaký systém pro řízení používáte?

Společnost začínala s informačním systémem Dialog, který zde implementovala firma Altec ze Dvora Králové. Pro mzdy a personalistiku se používal program od jiné firmy. V roce 2003 se rozhodlo, že přejdeme na produkt IFS Aplikace a na začátku jsme implementovali čtyři moduly: výroba, distribuce, finance a údržba. Ostrý start byl 1. ledna 2004 s tím, že akce probíhala velkým třeskem. Jako implementačního partnera jsme si opět vybrali firmu Altec, protože jsme s ní měli dlouhodobé zkušenosti, dělali nám také převod dat, převod rozpracované výroby, prostě veškeré konverzní práce. Konverze byly náročné, protože u nás vznikla velká lidová tvořivost v datech, co se týče kvality datové základny. Takže jsme třeba zaváděli číselník nakupovaných položek, který nebyl, standardizované názvy, dělal se pořádek v datech do určitého stupně. Je to věc, na které stále musíme pracovat.

Z jakého důvodu jste si vlastně IFS vybrali?

K tomu musím podotknout, že já jsem přišel v okamžiku, kdy už bylo o IFS prakticky rozhodnuto. Při konečném rozhodování byly proti sobě pouze dva systémy, a to SAP a IFS. Starému systému končila podpora. Pro volbu IFS bylo velmi významné, že IFS má vyjmenovaných sedm oblastí, ve kterých se snaží profilovat. A jednou z nich je zakázková výroba. Zpětně bych hodnotil, že volba nebyla špatná.

IFS je skutečně firma, která významně podporuje projektově orientovanou výrobu. To znamená, v jakém stupni zpracování nebo výroby daného dílu software umožňuje změny konfigurace a řízení průběhu výroby. Z hlediska projektového řízení je pro nás nejdůležitější koncept Seiban.

Můžete mi vysvětlit, jak Seiban pracuje?

Každé zakázce je přiřazeno určité číslo, v IFS se nazývá DOP (dynamic order processing). A toto číslo je z hlediska dané zakázky jedinečné. Takže veškeré objednávky materiálu, veškeré výrobní zakázky, požadavky, které plynou k dané zakázce, se dají dohledat a jsou vázány na danou zakázku. Můžete u každé skladové položky rozhodnout, jestli ji budete orientovat zákaznicky pro daný stroj, daný projekt, nebo zda ji budete kupovat jako skladovou, nebo řekněme projektově neurčenou položku. Seiban hlídá nejenom množství, ale i termíny. Máme tu vlastně paralelně běžící projekty vzájemně odlišené Seiban číslem, které si navíc navzájem, jak do množství, tak do termínu, „půjčují“ a „vykrádají“ volné disponibilní možnosti.

Můžete uvést nějaký příklad?

Začnete vyrábět komponentu na stroj XY, za dva měsíce na to vyrábíte podobný stroj. A pokud si v prvním pustíte o tři kusy určitého dílu navíc, další si díl automaticky naváže a vezme. Je to, dalo by se říci, termínově řízené slučování požadavků, projektově orientované takovým způsobem, aby všichni měli všechno, aby nic nechybělo. Pro nás je to významné z toho důvodu, že naše stroje jsou z hlediska konfigurace poměrně rozsáhlé. Jeden stroj má typicky pět až osm tisíc položek ve výrobní struktuře, ale máme stroje, které mají nad deset tisíc položek. Ze začátku jsme s tím trochu bojovali, protože jsme zjistili, že jsme jedna z mála firem na světě, které používají IFS a mají takto rozsáhlé struktury.

Děláte generální opravy. K tomu jistě potřebujete velké množství původní dokumentace.

Ve zprávě dokumentů máme asi devadesát tisíc dokumentů. Nicméně toto je oblast, které se musíme věnovat zvlášť, a já se jí chci věnovat v letošním roce, protože jsme zatím jako firma nepřešli na digitalizaci.

Jste schopni dohledat v archivu stroj zákazníka se všemi upravenými parametry?

Snažíme se, aby tomu tak bylo. Protože s tím souvisí výnosnost servisu a možnost poskytovat s tím spojené služby. Záhlaví DOP, to jsou vlastně jednotlivé projekty, které máme pro každou zakázku. Nejsou tam jen zakázky jako nové a generálkované stroje, ale i některé větší náhradní díly, některé opravy. DOP je vlastně jakési zabalení Seibanu, ale zároveň tu jsou časové souvislosti. Čili vy si zakázku naplánujete v čase a současně všechno, co v ní je, má stejné číslo.

Moduly pro personalistiku a mzdy od IFS nepoužíváte. Proč?

Motivy, proč jsme nepoužili personalistiku a mzdy z IFS, byly v době zavádění dva. Myslím, že tehdy ještě nebyly lokalizované, a druhá, významnější okolnost byla, že nám dodavatel, firma Altec, dodala modul Permis za velmi výhodných cenových podmínek. V té době s ním vlastně začínali a také legislativa v oblasti českých mezd se poměrně dost měnila. Proto se nám jevilo poměrně rozumné, když budeme co nejblíže českému prostředí. Nakonec to dopadlo tak, že modul Personalistika od IFS máme také k dispozici, ale prakticky jej nevyužíváme.

Jak vy osobně hodnotíte přínos zavedení systému IFS?

Systém byl zaveden proto, aby dlouhodobě přispěl k růstu produktivity práce ve firmě. Implementace byla provedena po letech 2003 až 2004, kdy se projevila určitá stagnace trhu s obráběcími stroji. Takže kdybychom porovnávali třeba obrat, tak ten opravdu významně stoupl. Ale já si nemyslím, že by to bylo vlivem informačního systému. Informační systém růst společnosti podporuje, nebrání mu, ale nedá se říci, že by se díky jeho zavedení zvyšoval obrat.

Čeho si nejvíce ceníte na IFS?

IFS má jednu velkou výhodu, a to tu, že náš implementační partner má k dispozici zdrojové kódy. Což znamená, že v okamžiku, kdy chceme nějakou úpravu, nebo například jen zjistit, jakým způsobem došlo k chybě, je to poměrně rychle řešitelné. Nebo pokud mám nějaký speciální problém a potřebuji ho řešit, mohu jít na české zastoupení, případně se obrátit na konzultanty z polské centrály IFS pro střední Evropu, dnes mám ale kontakty i na lidi ve Švédsku nebo v Americe.

TOSHULIN vyrábí v režimu Projekt na zakázku. Ačkoli je produkce založena na standardních návrzích a komponentách, stroje jsou často customizovány, někdy až ze 60 %. Dlouhé výrobní cykly, 6–14 měsíců, znamenají, že změny v zákazníkově specifikaci jsou zcela běžné. Někdy se stane, že při podepsání smlouvy hlásí zákazník pouze několik požadavků s detailními specifikacemi, které později rozpracuje ve spolupráci s konstrukčním oddělením TOSHULIN. V důsledku toho se pracovní zatížení v podniku hodně mění. Navíc časté změny v projektech způsobené očekáváním zákazníka ztěžují vývoj přesného harmonogramu pro projektové práce i výrobu. V důsledku toho pracuje výrobní oddělení pod neustálým tlakem a zvyšují se nároky na informační podporu plánování a řízení výroby.

Již před několika lety začala společnost používat k řízení výrobního procesu nástroje IT. Dnes je jádrem celého řešení informační systém IFS Aplikace.

Jeho implementaci předcházelo vymezené, detailní posouzení výrobní struktury v TOSHULIN, které firma provedla ve spolupráci s konzultanty společností IFS a Altec. Výsledky odhalily dvě úzká místa – trh, kvůli vysoce specializované povaze produktu a nepředvídatelným trendům, a konstrukční oddělení, kde jsou koordinovány požadavky na zákaznické změny a řešení technických problémů.

TOSHULIN nakonec instaloval řešení pro řízení výroby založené na IFS Aplikacích a modelu Seiban pro zpracování dynamické objednávky (DOP), kde všechny činnosti související s objednávkou jsou přiřazeny k jednomu záhlaví DOP (Seiban). To zjednodušuje vytvoření stromové struktury objednávky a provedení změn, sledování výkonnosti a řízení kontroly nad výrobním procesem. Podle původního posouzení byl celý výrobní proces přebudován tak, aby vyhovoval požadavkům konstrukčního oddělení. Plánování s omezenými zdroji bylo ukončeno a více pozornosti se věnuje řízení termínů v konstrukčním oddělení. Milníky a kontrolní body ve výrobním procesu byly modifikovány, měnila se i metoda plánování zakázek.

Přebudováním výrobního procesu a implementace řešení pro výrobu se průběžné doby pro určité objednávky DOP mohou snížit až o 50 %.

Odpověď na otázky výroby může dát známý model MRP II. MRP II se dívá na to, co potřebujeme, co máme a nemáme, a zda to vyrobíme, nakoupíme nebo vezmeme ze skladu. V MRP II se však ztrácí cenná informace, na jakou konkrétní zakázku se vyrábí či nakupuje. Pro identifikaci zakázky je využíván právě koncept Seiban, respektive DOP. Seiban přiřazuje zakázce číslo, které umožňuje vyrábět či objednávat veškeré komponenty na zakázku, nikoli jen koncový stroj. Číslo zakázky, přiřazené systémem automaticky, tzv. DOP záhlaví, se táhne vším a je přiřazeno veškerým výrobním či nákupním plněním (výrobní zakázka, nákupní požadavek atd.).

V ERP systému je navíc možno rozhodnout, zda se budou skladové položky nakupovat neadresně přes MRP II (šrouby, kabely), například na základě mechanismu udržování minimální skladové zásoby, nebo objednávat adresně přes DOP. Přičemž většina je nakupována na zakázku. Speciální variantu při nákupu režijního materiálu reprezentuje metoda neadresné DOP (např. ložiska s dlouhou dodací lhůtou). Využívá se tehdy, když materiál půjde na zakázku, ale není jasné, na kterou. Nenakupuje se tedy na minimální skladová množství. Ve chvíli přijetí zakázky, která daný materiál potřebuje, lze tento materiál rezervovat již na konkrétní DOP objednávku.

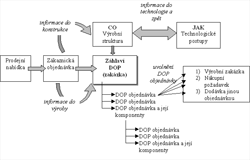

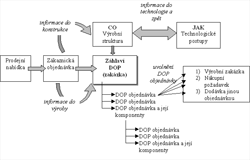

Schéma tvorby záhlaví DOP

Celý proces tvorby zakázky z hlediska zpracování v IFS Aplikacích je zobrazen na obrázku 1. Začíná vytvořením prodejní nabídky a jejím následným převedením na zákaznickou objednávku. Informace o zákaznické objednávce jdou dále do útvaru konstrukce, která začne pracovat na výrobní struktuře, tj. co se bude vyrábět a rámcově také z čeho. Informace z konstrukce jsou pak předány do útvaru technologie. Ten pomocí technologických postupů stanoví, jak se navržený stroj vyrobí. Dále také rozhoduje z technologického hlediska, které komponenty se budou vyrábět uvnitř podniku či jinde. Samozřejmě může dojít k situaci, kdy konstrukce navrhne díl, který technologie označí jako nevyrobitelný, třeba z důvodu již nedodávaného materiálu. Celý návrh se proto vrací zpět do konstrukce k přepracování. Současně jdou informace o zakázce do výroby, která vytváří záhlaví DOP a DOP strukturu (obsah zakázky).

Obr. 1: Schéma dynamického zpracování objednávky v prostředí TOSHULIN

Záhlaví DOP se dále rozpadá skrze stromovou strukturou na jednotlivé objednávky DOP.

Hlavní síla Seibanu je právě v tom, že jasně říká, co kam patří od začátku, tj. od okamžiku, kdy se komponenta přijme na sklad z nákupu či výroby. Systém tak umožní dopředu rezervovat materiál pro svou zakázku. Což se v prostředí TOSHULIN děje pomocí tzv. převýšení a zohlednění. Prakticky to znamená rezervaci volného dílu z jiné DOP objednávky, pokud se objednávky nekříží termínově. Plánovači výroby mají totiž možnost navrhnout výrobu více dílů, než je požadováno v DOP objednávce. Hlavním důvodem je ekonomičnost výroby těchto dílů, protože výroba jednoho či dvou dílů se nevyplatí. Plánovači již vědí, že díly se v budoucnu upotřebí na jinou zakázku, takže si udělají tzv. převýšení a nechají vyrobit více kusů. Systém si pak sám hlídá, kolik má převýšení, na jaký stroj a na kdy.

Pro rozhovor jsme vybrali parní letní den, kdy provoz TOSHULIN utlumila celozávodní dovolená. Nicméně práce ani v této době zcela neustávají. Uvádí se do provozu nová vrátnice, ve výrobní hale probíhají opravy a také přejímka jednoho hotového stroje určeného pro zahraničního zákazníka. Martin Kvapilík je na mne pečlivě připraven, a tak rozhovor začínáme krátkým filmem a prezentací o TOSHULIN.

Z komentáře k filmu vyjímám údaje, které se vztahují ke stylu výroby v TOSHULIN a jsou důležité pro pochopení jejího specifika:

„Vyrábíme svislé soustruhy, obráběcí centra, dělají se i generální opravy. Ty ale v posledních letech trochu ustupují. Na úkor generálních oprav se rozvíjí hlavní výroba. Roční produkce je kolem dvaceti až třiceti nových strojů, je to rok od roku jiné. Záleží na tom, v jaké velikosti stroje jsou, v jakých objemech a nakolik jsou konstrukčně náročné. Existují zakázky, které jsou sice zajímavé, ale jde spíše o stroje konvenční, u kterých není velký objem customizací, a pak jsou zakázky, kde se jedná třeba o jeden nebo dva velmi náročné stroje s extrémními požadavky na přesnost, časový průběh či technologické zpracování. Zákazník si usmyslí, že chce určité speciální uspořádání, zadá nám technologii a dohodneme se na časové studii. Zákazník má své požadavky především na přesnost stroje. Protože to, čím se odlišujeme od levnějších výrobců, je mimo jiné přesnost strojů.

Jsme soukromá akciová společnost ve vlastnictví několika soukromých osob. Majitelům na podniku záleží, snaží se, aby firma prosperovala, aby dlouhodobě dobře fungovala, a mají vztah nejenom k výnosu, ale i k oboru jako takovému. To je myslím velmi cenné a osobně si toho vážím.

Cennou věcí je i tradice, protože jsou tu lidé, kteří opravdu se stroji žijí. A je paráda vidět chlapa před důchodem, který, dokud není stroj „vyšolichaný“ tak, jak si představuje, nepustí ho ven.

Po filmu přišla na pořadí prezentace systému plánování a řízení výroby. Stejně jako během filmu padaly moje otázky. Název klíčové součásti celého řešení – podnikového informačního systému IFS Aplikace – jsme si přitom oba zkracovali na IFS.

Plánování a řízení výroby firmy, jejíž činnost jste přiblížil, určitě není jednoduché. Jaký systém pro řízení používáte?

Společnost začínala s informačním systémem Dialog, který zde implementovala firma Altec ze Dvora Králové. Pro mzdy a personalistiku se používal program od jiné firmy. V roce 2003 se rozhodlo, že přejdeme na produkt IFS Aplikace a na začátku jsme implementovali čtyři moduly: výroba, distribuce, finance a údržba. Ostrý start byl 1. ledna 2004 s tím, že akce probíhala velkým třeskem. Jako implementačního partnera jsme si opět vybrali firmu Altec, protože jsme s ní měli dlouhodobé zkušenosti, dělali nám také převod dat, převod rozpracované výroby, prostě veškeré konverzní práce. Konverze byly náročné, protože u nás vznikla velká lidová tvořivost v datech, co se týče kvality datové základny. Takže jsme třeba zaváděli číselník nakupovaných položek, který nebyl, standardizované názvy, dělal se pořádek v datech do určitého stupně. Je to věc, na které stále musíme pracovat.

Z jakého důvodu jste si vlastně IFS vybrali?

K tomu musím podotknout, že já jsem přišel v okamžiku, kdy už bylo o IFS prakticky rozhodnuto. Při konečném rozhodování byly proti sobě pouze dva systémy, a to SAP a IFS. Starému systému končila podpora. Pro volbu IFS bylo velmi významné, že IFS má vyjmenovaných sedm oblastí, ve kterých se snaží profilovat. A jednou z nich je zakázková výroba. Zpětně bych hodnotil, že volba nebyla špatná.

IFS je skutečně firma, která významně podporuje projektově orientovanou výrobu. To znamená, v jakém stupni zpracování nebo výroby daného dílu software umožňuje změny konfigurace a řízení průběhu výroby. Z hlediska projektového řízení je pro nás nejdůležitější koncept Seiban.

Můžete mi vysvětlit, jak Seiban pracuje?

Každé zakázce je přiřazeno určité číslo, v IFS se nazývá DOP (dynamic order processing). A toto číslo je z hlediska dané zakázky jedinečné. Takže veškeré objednávky materiálu, veškeré výrobní zakázky, požadavky, které plynou k dané zakázce, se dají dohledat a jsou vázány na danou zakázku. Můžete u každé skladové položky rozhodnout, jestli ji budete orientovat zákaznicky pro daný stroj, daný projekt, nebo zda ji budete kupovat jako skladovou, nebo řekněme projektově neurčenou položku. Seiban hlídá nejenom množství, ale i termíny. Máme tu vlastně paralelně běžící projekty vzájemně odlišené Seiban číslem, které si navíc navzájem, jak do množství, tak do termínu, „půjčují“ a „vykrádají“ volné disponibilní možnosti.

Můžete uvést nějaký příklad?

Začnete vyrábět komponentu na stroj XY, za dva měsíce na to vyrábíte podobný stroj. A pokud si v prvním pustíte o tři kusy určitého dílu navíc, další si díl automaticky naváže a vezme. Je to, dalo by se říci, termínově řízené slučování požadavků, projektově orientované takovým způsobem, aby všichni měli všechno, aby nic nechybělo. Pro nás je to významné z toho důvodu, že naše stroje jsou z hlediska konfigurace poměrně rozsáhlé. Jeden stroj má typicky pět až osm tisíc položek ve výrobní struktuře, ale máme stroje, které mají nad deset tisíc položek. Ze začátku jsme s tím trochu bojovali, protože jsme zjistili, že jsme jedna z mála firem na světě, které používají IFS a mají takto rozsáhlé struktury.

Děláte generální opravy. K tomu jistě potřebujete velké množství původní dokumentace.

Ve zprávě dokumentů máme asi devadesát tisíc dokumentů. Nicméně toto je oblast, které se musíme věnovat zvlášť, a já se jí chci věnovat v letošním roce, protože jsme zatím jako firma nepřešli na digitalizaci.

Jste schopni dohledat v archivu stroj zákazníka se všemi upravenými parametry?

Snažíme se, aby tomu tak bylo. Protože s tím souvisí výnosnost servisu a možnost poskytovat s tím spojené služby. Záhlaví DOP, to jsou vlastně jednotlivé projekty, které máme pro každou zakázku. Nejsou tam jen zakázky jako nové a generálkované stroje, ale i některé větší náhradní díly, některé opravy. DOP je vlastně jakési zabalení Seibanu, ale zároveň tu jsou časové souvislosti. Čili vy si zakázku naplánujete v čase a současně všechno, co v ní je, má stejné číslo.

Moduly pro personalistiku a mzdy od IFS nepoužíváte. Proč?

Motivy, proč jsme nepoužili personalistiku a mzdy z IFS, byly v době zavádění dva. Myslím, že tehdy ještě nebyly lokalizované, a druhá, významnější okolnost byla, že nám dodavatel, firma Altec, dodala modul Permis za velmi výhodných cenových podmínek. V té době s ním vlastně začínali a také legislativa v oblasti českých mezd se poměrně dost měnila. Proto se nám jevilo poměrně rozumné, když budeme co nejblíže českému prostředí. Nakonec to dopadlo tak, že modul Personalistika od IFS máme také k dispozici, ale prakticky jej nevyužíváme.

Jak vy osobně hodnotíte přínos zavedení systému IFS?

Systém byl zaveden proto, aby dlouhodobě přispěl k růstu produktivity práce ve firmě. Implementace byla provedena po letech 2003 až 2004, kdy se projevila určitá stagnace trhu s obráběcími stroji. Takže kdybychom porovnávali třeba obrat, tak ten opravdu významně stoupl. Ale já si nemyslím, že by to bylo vlivem informačního systému. Informační systém růst společnosti podporuje, nebrání mu, ale nedá se říci, že by se díky jeho zavedení zvyšoval obrat.

Čeho si nejvíce ceníte na IFS?

IFS má jednu velkou výhodu, a to tu, že náš implementační partner má k dispozici zdrojové kódy. Což znamená, že v okamžiku, kdy chceme nějakou úpravu, nebo například jen zjistit, jakým způsobem došlo k chybě, je to poměrně rychle řešitelné. Nebo pokud mám nějaký speciální problém a potřebuji ho řešit, mohu jít na české zastoupení, případně se obrátit na konzultanty z polské centrály IFS pro střední Evropu, dnes mám ale kontakty i na lidi ve Švédsku nebo v Americe.

Komplexní výroba vyžaduje flexibilní řešení

Řízení výroby založené na IFS AplikacíchTOSHULIN vyrábí v režimu Projekt na zakázku. Ačkoli je produkce založena na standardních návrzích a komponentách, stroje jsou často customizovány, někdy až ze 60 %. Dlouhé výrobní cykly, 6–14 měsíců, znamenají, že změny v zákazníkově specifikaci jsou zcela běžné. Někdy se stane, že při podepsání smlouvy hlásí zákazník pouze několik požadavků s detailními specifikacemi, které později rozpracuje ve spolupráci s konstrukčním oddělením TOSHULIN. V důsledku toho se pracovní zatížení v podniku hodně mění. Navíc časté změny v projektech způsobené očekáváním zákazníka ztěžují vývoj přesného harmonogramu pro projektové práce i výrobu. V důsledku toho pracuje výrobní oddělení pod neustálým tlakem a zvyšují se nároky na informační podporu plánování a řízení výroby.

Již před několika lety začala společnost používat k řízení výrobního procesu nástroje IT. Dnes je jádrem celého řešení informační systém IFS Aplikace.

Jeho implementaci předcházelo vymezené, detailní posouzení výrobní struktury v TOSHULIN, které firma provedla ve spolupráci s konzultanty společností IFS a Altec. Výsledky odhalily dvě úzká místa – trh, kvůli vysoce specializované povaze produktu a nepředvídatelným trendům, a konstrukční oddělení, kde jsou koordinovány požadavky na zákaznické změny a řešení technických problémů.

TOSHULIN nakonec instaloval řešení pro řízení výroby založené na IFS Aplikacích a modelu Seiban pro zpracování dynamické objednávky (DOP), kde všechny činnosti související s objednávkou jsou přiřazeny k jednomu záhlaví DOP (Seiban). To zjednodušuje vytvoření stromové struktury objednávky a provedení změn, sledování výkonnosti a řízení kontroly nad výrobním procesem. Podle původního posouzení byl celý výrobní proces přebudován tak, aby vyhovoval požadavkům konstrukčního oddělení. Plánování s omezenými zdroji bylo ukončeno a více pozornosti se věnuje řízení termínů v konstrukčním oddělení. Milníky a kontrolní body ve výrobním procesu byly modifikovány, měnila se i metoda plánování zakázek.

Přebudováním výrobního procesu a implementace řešení pro výrobu se průběžné doby pro určité objednávky DOP mohou snížit až o 50 %.

Praktické využití Seibanu v TOSHULIN

Samotné tvorbě výrobní zakázky předchází vyřešení základních otázek týkajících se zákazníka (co potřebuje zákazník, kdy, kde a kolik). Z těchto údajů se odvozují požadavky výroby, která pro zakázku potřebuje určité komponenty. Komponenty jsou buď na skladě, vyrobeny (systém zakládá výrobní zakázku) nebo nakoupeny. Všechny příslušné činnosti však směřují k určitému termínu.Odpověď na otázky výroby může dát známý model MRP II. MRP II se dívá na to, co potřebujeme, co máme a nemáme, a zda to vyrobíme, nakoupíme nebo vezmeme ze skladu. V MRP II se však ztrácí cenná informace, na jakou konkrétní zakázku se vyrábí či nakupuje. Pro identifikaci zakázky je využíván právě koncept Seiban, respektive DOP. Seiban přiřazuje zakázce číslo, které umožňuje vyrábět či objednávat veškeré komponenty na zakázku, nikoli jen koncový stroj. Číslo zakázky, přiřazené systémem automaticky, tzv. DOP záhlaví, se táhne vším a je přiřazeno veškerým výrobním či nákupním plněním (výrobní zakázka, nákupní požadavek atd.).

V ERP systému je navíc možno rozhodnout, zda se budou skladové položky nakupovat neadresně přes MRP II (šrouby, kabely), například na základě mechanismu udržování minimální skladové zásoby, nebo objednávat adresně přes DOP. Přičemž většina je nakupována na zakázku. Speciální variantu při nákupu režijního materiálu reprezentuje metoda neadresné DOP (např. ložiska s dlouhou dodací lhůtou). Využívá se tehdy, když materiál půjde na zakázku, ale není jasné, na kterou. Nenakupuje se tedy na minimální skladová množství. Ve chvíli přijetí zakázky, která daný materiál potřebuje, lze tento materiál rezervovat již na konkrétní DOP objednávku.

Schéma tvorby záhlaví DOP

Celý proces tvorby zakázky z hlediska zpracování v IFS Aplikacích je zobrazen na obrázku 1. Začíná vytvořením prodejní nabídky a jejím následným převedením na zákaznickou objednávku. Informace o zákaznické objednávce jdou dále do útvaru konstrukce, která začne pracovat na výrobní struktuře, tj. co se bude vyrábět a rámcově také z čeho. Informace z konstrukce jsou pak předány do útvaru technologie. Ten pomocí technologických postupů stanoví, jak se navržený stroj vyrobí. Dále také rozhoduje z technologického hlediska, které komponenty se budou vyrábět uvnitř podniku či jinde. Samozřejmě může dojít k situaci, kdy konstrukce navrhne díl, který technologie označí jako nevyrobitelný, třeba z důvodu již nedodávaného materiálu. Celý návrh se proto vrací zpět do konstrukce k přepracování. Současně jdou informace o zakázce do výroby, která vytváří záhlaví DOP a DOP strukturu (obsah zakázky).

Obr. 1: Schéma dynamického zpracování objednávky v prostředí TOSHULIN

Záhlaví DOP se dále rozpadá skrze stromovou strukturou na jednotlivé objednávky DOP.

V čem pomáhá Seiban?

Výhody konceptu Seibanu je možno demonstrovat na příkladu tzv. ukrádání zakázek. Firma vyrábí dva podobné stroje, do kterých patří stejná ložiska. Dodání prvního ložiska je přislíbeno na patnáctý den daného měsíce, druhého ložiska pak na dvacátý den téhož měsíce. Samozřejmě platí, že se musí dodržovat všechny termíny, aby byly stroje vyrobeny. Může dojít k situaci, že dodavatel například udělá zmetek a nedodá první ložisko, nýbrž až to druhé slíbené, které je dodáno dvacátý den daného měsíce. Následkem toho se „ukradne“ druhé ložisko pro první zakázku z důvodu dodržení časového limitu zakázky. Těmito problémy se však MRP II nezabývá a dokáže je řešit právě koncept Seiban, pomocí kterého se situace dá uřídit.Hlavní síla Seibanu je právě v tom, že jasně říká, co kam patří od začátku, tj. od okamžiku, kdy se komponenta přijme na sklad z nákupu či výroby. Systém tak umožní dopředu rezervovat materiál pro svou zakázku. Což se v prostředí TOSHULIN děje pomocí tzv. převýšení a zohlednění. Prakticky to znamená rezervaci volného dílu z jiné DOP objednávky, pokud se objednávky nekříží termínově. Plánovači výroby mají totiž možnost navrhnout výrobu více dílů, než je požadováno v DOP objednávce. Hlavním důvodem je ekonomičnost výroby těchto dílů, protože výroba jednoho či dvou dílů se nevyplatí. Plánovači již vědí, že díly se v budoucnu upotřebí na jinou zakázku, takže si udělají tzv. převýšení a nechají vyrobit více kusů. Systém si pak sám hlídá, kolik má převýšení, na jaký stroj a na kdy.

„Základní úlohou informačního systému je dodat vše potřebné k určitému termínu tak, aby se zakázka mohla vyexpedovat. Což nám umožňuje koncept DOP, který prolíná celou naší výrobou.“

Martin Kvapilík, ředitel interního auditu TOSHULIN, a.s.

Chcete získat časopis IT Systems s tímto a mnoha dalšími články z oblasti informačních systémů a řízení podnikové informatiky? Objednejte si předplatné nebo konkrétní vydání časopisu IT Systems z našeho archivu.

IT Systems podporuje

Formulář pro přidání akce

Další vybrané akce

| 13.3. | CONTROLLING A BI PRAKTICKY - Manažerská výsledovka |