- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (78)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk| Přihlaste se k odběru newsletteru SystemNEWS, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| |

IS a nástroje řízení jakosti

Oblast řízení jakosti je v dnešní době již plnohodnotnou součástí řízení podnikových procesů. Budování systému kvality je postavené na normách a standardech, resp. na koncepci TQM (Total Quality Management). Tradičně se používá také přístup neustálého zlepšování metodou PDCA cyklu (plánování, realizace, vyhodnocování a zlepšování), resp. princip prevence a detekce.

Oblast řízení jakosti je v dnešní době již plnohodnotnou součástí řízení podnikových procesů. Budování systému kvality je postavené na normách a standardech, resp. na koncepci TQM (Total Quality Management). Tradičně se používá také přístup neustálého zlepšování metodou PDCA cyklu (plánování, realizace, vyhodnocování a zlepšování), resp. princip prevence a detekce.

Samotné řízení kvality má minimálně dvě úrovně, a to oblast strategické a operativní kvality. Strategická úroveň řeší problematiku kvality jako celku v kontextu definice cílů a způsobů jejich dosažení. Operativní kvalita má naopak za úkol zabezpečovat realizaci a dosažení cílů už na úrovni jednotlivých konkrétních podnikových procesů a činností.

Strategická kvalita – plánování, realizace, vyhodnocování a zlepšování

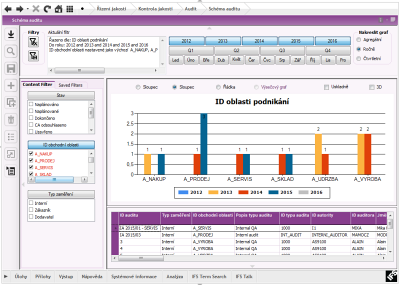

Při plánování strategické kvality je důležité navrhnout schéma oblastí zlepšování kvality (např. Výroba, nákup, prodej, servis apod.) a také určit příslušné referenční standardy pro jednotlivé procesy. Ve fázi přípravy a plánování nadefinovat, v jakých časových intervalech budou jednotlivé části podniku certifikované a podle jakých norem kvality (např. ISO 9001, ISO 140001, AS9100 apod.), tedy které úrovně referenčního standardu mají projít kontrolou v které oblasti. Plán cílů kvality je každoročně aktualizovaný a poskytuje tak komplexní přehled kontrolních činností v aktuálním a následujícím období.

Realizace plnění cílů strategické kvality probíhá prostřednictvím Auditů, které mají svůj časový harmonogram a přiřazenou např. Certifikační autoritu nebo auditora. Během procesu auditů se generuje množství externí dokumentace, která se eviduje a řídí prostřednictvím systému Správy dokumentů. Při tvorbě např. směrnic kvality je nezbytné definovat různé šablony dokumentů, přístupová práva k dokumentům (kdo může dokument upravovat, kdo pouze prohlížet, tisknout apod.), zabezpečit vytváření nových revizí, vytváření souborů s komentáři, schvalování a uvolňování dokumentace, distribuci k uživatelům a samozřejmě její uložení v bezpečném úložišti /archívu na serverech. Nezbytnou součástí je také systém Schvalovacích postupů, v kterém se vytvářejí kroky schválení pro jednotlivé uživatele nebo skupiny. Schvalování probíhá paralelně nebo kontinuálně. Výsledkem jsou schválené nebo zamítnuté kroky toku činností. Systém Řízení událostí sleduje stav a změny příslušných údajů na základě definovaných algoritmů a aktivně reaguje např. zasíláním zpráv nebo e-mailů případně vyvoláním jiných činností.

Průběh a výsledky každého auditu se průběžně zaznamenávají a jakmile při kontrole v oblasti vznikne nesoulad s normami, eviduje se Hlášení o neshodě (NCR). Tato činnost se používá v tom případě, kdy se proces neřídí nebo nefunguje tak, jak je definovaný. Existují různé způsoby odhalování neshod, například při vykonávání auditů kvality nebo při vykonávání každodenních pracovních procesů a činností. Pro podnik je proto důležité je registrovat a následně navrhovat resp. realizovat Nápravná a preventivní opatření (CAPA) s cílem zabezpečit, aby podnikání mohlo probíhat v souladu se standardy kvality a jiných dohodnutých postupů.

Neměnnou důležitou součástí strategické kvality je Procesní modelování. V IT nástrojích na vytváření procesních map a diagramů se definují jednotlivé podnikové oblasti, v jejich rámci pak procesní úrovně a úrovně činností. Každá úroveň má definované požadované vstupy a výstupy, přiřazené zdroje resp. zodpovědnosti, přiložené různé externí dokumenty, nadefinované toky činností, rozhodovací kroky apod. Mapy procesů se následně publikují na webu a jsou přístupné jednotlivým uživatelům, kteří mohou interaktivně přecházet mezi jednotlivými úrovněmi a seznamovat se s potřebnými informacemi ve své oblasti.

Operativní kvalita – prevence a detekce

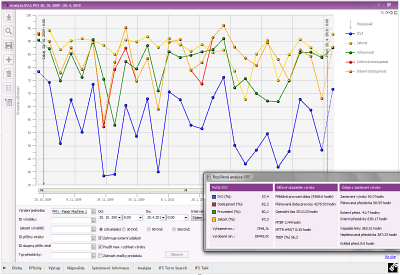

V oblasti plánování a realizace operativní kvality se tradičně používá metoda FMEA – Analýza chyb a následků. Je to důležitý preventivní nástroj v procesu návrhu a vývoje (FMEA designu, resp. FMEA procesu). Pomáhá rozeznat a vyhodnotit potenciální chyby, příčiny a jejich následky spojené s vývojem a výrobou výrobku, přitom identifikuje možná nápravná a preventivní opatření resp. kontrolní činnosti, které by mohly vyloučit nebo snížit šanci na potenciální chybu. Výsledkem je tzv. RPN – rizikové číslo.

Samotná realizace kontroly kvality probíhá v různých oblastech podnikových procesů. Nejčastěji je to např. vstupní kontrola v nákupu, mezioperační kontrola ve výrobě nebo výstupní kontrola ve skladu a expedici. Výsledkem Vstupní kontroly materiálu je rozhodnutí/uvolnění z kontroly, přičemž materiál se může v případě zjištěné neshody vyřadit nebo vrátit dodavateli. Při vrácení se definuje příčina a typ vrácení – na přepracování nebo na dobropis. Při samotném kontrolním procesu se využívají Kontrolní plány, vytvářené na základě FMEA analýzy. Proces FMEA analýzy tedy definuje, co se má kontrolovat, a Kontrolní plány kvality určují, kde a jak se má kontrolovat (jaké procento vzorků, frekvence kontroly, typ kontroly, nominální a hraniční hodnoty, cílové hodnoty Cp a Cpk, navrhované reakce apod.).

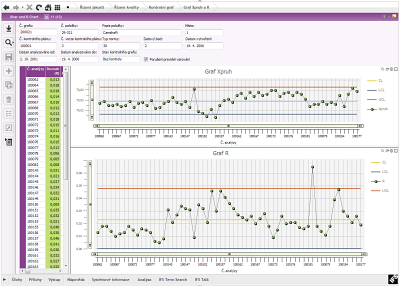

Následuje sběr údajů o kvalitě a registrace výsledků do systému Analýzy kontroly. Při evidenci např. měřených hodnot vznikají podklady pro měřicí protokoly, které obsahují naměřené hodnoty spolu s vyhodnocením, zda byly v definovaném rozsahu nebo mimo (podle definované střední hodnoty, minimálního a maximálního rozsahu odchylky). Při kontrole velkého počtu vzorků se naopak evidují hodnoty typu Počet neshodných položek a Počet neshod/chyb. Analýzy kontroly jsou následně podkladem pro SPC.

Statistická kontrola procesu (SPC) je metoda řízení kvality, která využívá statistické metody a slouží na sledování a řízení procesů prostřednictvím vyhodnocení pomocí regulačních a porovnávacích diagramů (tzv. Shewhartovy diagramy). Diagramy používané pro analýzu výsledků typu měření hodnot jsou např. Xpruh & R (průměr a rozsah), Xpruh & S (průměr a směrodatná odchylka), X & R (individuální hodnoty a rozpětí). Diagramy pro výsledky typu počet neshodných položek/počet neshod jsou např. Diagram np, p (počet neshodných jednotek, podíl neshodných jednotek) a Diagram c, u (počet neshod, počet neshod na jednotku). Další metodou je výpočet Ukazatelů způsobilosti a to Cp (index způsobilosti procesu) a Cpk (index využití způsobilosti procesu) a jejich grafická prezentace (diagram zobrazující Cp, Cpk, Cp ppm, Cpk ppm).

Pokud je během operativní kontroly zjištěna neshoda, následuje proces Kontroly neshodných položek (MRB). V procesu řízení neshodného výrobku se neshoda zjištěná při vstupní, mezioperační nebo výstupní kontrole se označí číslem a typem neshody, přičemž neshodné položky se zablokují pro použití a naplánují se další potřebné činnosti a přiřadí potřebné údaje (koordinátor, zodpovědná osoba za kontrolu, požadované datum kontroly apod.). Výsledkem kontroly je dispoziční hlášení, co se má s neshodou udělat – zda se má opravit, vyřadit, vrátit dodavateli, použít s výjimkou apod.

V případě neshody, která se nedá opravit, vrátit nebo použít tak, jak je, následuje proces Vyřazení. Při evidenci zmetků se definuje např. kód vyřazení a množství. Tyto údaje se následně použijí při analýze zmetkovitosti a to prostřednictvím paretových grafů (druh a počet zmetků) nebo histogramů. Reakcí na neshody a jejich výsledky v MRB je doplnění nových chyb do FMEA analýzy, nebo také vyvolání příslušného Změnového řízení (změna konstrukce, materiálů, technologie, postupů, nářadí apod.).

Ve vztahu k zákazníkům je důležité evidovat Případy reklamace a Vrácení (RMA). Případy reklamací mají za úkol řídit celý proces reklamace, evidovat všechny potřebné údaje, externí dokumenty a média (foto, video) související s reklamací apod. Systém úloh a řízená interní či externí komunikace v případě reklamace má za cíl vytvořit takový tok činností, který bude vést k co nejrychlejšímu a efektivnímu vyřešení problému.

Kvalitní a přesné registrování údajů o kvalitě na vstupu a výstupu umožňuje následné Hodnocení dodavatelů a zákazníků. Pro dodavatele se realizuje schválení kvality (A, B, C), environmentu nebo kreditu, sleduje se hodnocení dodávek, např. celkový počet příjmů, počet včasných/zpožděných dodávek nebo průměrný počet dní včasnosti/zpoždění a stejně tak se vyhodnocuje kvalita dodávek, např. celkový počet příjmů, počet vrácení/vyřazení nebo procento vrácení /vyřazení apod.

Na prevenci a detekci poruch výrobních zařízení slouží systém Preventivní a korektivní údržby jako i jejich sledování a vyhodnocování prostřednictvím nástroje OEE – Celková efektivita zařízení, který umožňuje identifikovat ztráty a jejich příčiny ve výrobním procesu. Analýza se skládá z výpočtu ukazatelů dostupnosti, výkonnosti, kvality a celkové hodnoty DVA (APQ). Registrací poruch, jejich příčin a délky trvání se zabezpečí jak přesná analýza prostojů, tak i jejich vliv na dosažení definovaných cílů. Prostřednictvím OPC Klienta se údaje získávají přímo ze strojů a není nutné je zadávat do systému ručně. Události poruchy generují Hlášení závady, které jsou následně probírané a zpracovávané pracovníky údržby. Kromě poruch se získávají údaje o provozu stroje např. otáčky, teplota apod. nebo o počtu vyrobených výrobků na výrobní lince.

IT podpora řízení kvality

Integrované systémy a nástroje řízení kvality, které jsou neoddělitelnou součástí podnikového informačního systému, umožňují řízení systému jako celku, nejen jeho jednotlivých, konkrétních a specifických částí. Používají systémový přístup k řízení, jehož cílem je neustálé zvyšování hodnot, zlepšování postupů, výsledků a procesů, na jejichž konci se nachází kvalitní produkt, konkurenceschopnost a spokojený zákazník.

|

Radovan Antalík Autor článku, Radovan Antalík, je konzultantem IFS Aplikací ve společnosti IFS Slovakia. |

| 12.2. | Kontejnery v praxi 2026 |

| 26.2. | IT ve zdravotnictví 2026 |

| 12.3. | IT Security Worshop 2026 |

| 19.3. | Jak dostat výrobu pod kontrolu aneb realistické plánování... |

| 15.4. | Energy Vision 2026 |

Formulář pro přidání akce

| 18.2. | Webinář: AI pro firemní procesy: bezpečnost na prvním... |

| 26.2. | Kyberbezpečnost v IT bez strašení: kde začít? |