- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (77)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk| Přihlaste se k odběru newsletteru SystemNEWS, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| |

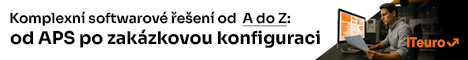

IoT šetří energie a zlepšuje údržbu

Oblastí využití technologií na bázi Internetu věcí (IoT) je řada. Monitoring spotřeby energií a prediktivní údržba jsou nejen ve výrobních podnicích krásnými příklady efektivního využití IoT, které mění zažité postupy. Znalost reálné spotřeby umožní její optimalizaci a přehled o provozu či chování zařízení zase usnadní jeho správnou prediktivní údržbu. To vše v kombinaci s rychlým nasazením, jednoduchým použitím a rozumnými náklady přináší úspory a prodlužuje životnost strojů a zařízení.

Oblastí využití technologií na bázi Internetu věcí (IoT) je řada. Monitoring spotřeby energií a prediktivní údržba jsou nejen ve výrobních podnicích krásnými příklady efektivního využití IoT, které mění zažité postupy. Znalost reálné spotřeby umožní její optimalizaci a přehled o provozu či chování zařízení zase usnadní jeho správnou prediktivní údržbu. To vše v kombinaci s rychlým nasazením, jednoduchým použitím a rozumnými náklady přináší úspory a prodlužuje životnost strojů a zařízení.

Elektřina, voda či plyn, ale i stlačený vzduch

Spotřeba energií (nejen) ve výrobní společnosti je klíčovým prvkem nákladů. Kromě těch základních energií, jako je elektřina, voda a plyn, je vhodné měřit například i páru nebo stlačený vzduch. Ten je především ve výrobě (ale i jinde) důležitý, současně je jeho výroba energeticky náročná a bohužel často i díky únikům či neefektivně fungujícím kompresorům i nákladnější, než by mohla být. Měření spotřeby energií je důležitým krokem k optimalizaci nákladů a ekonomickému i ekologickému chování. Jak to ale udělat tak, aby bylo ekonomické i samo měření? Zde se nabízí využití IoT technologií k přenosu informací o spotřebě z jednotlivých měřidel.

Nejčastější scénáře využití IoT v průmyslu:

- Měření spotřeby energií v areálu a ve výrobě

- Rozúčtování energií

- Optimalizace spotřeby a úspory

- Detekce úniků, havárií, zneužití energií

- Kontrola provozu strojů a zařízení

- Údržba na základě skutečného provozu a stavu zařízení

- Detekce anomálií a předcházení poruch strojů

Jde to jednoduše díky IoT

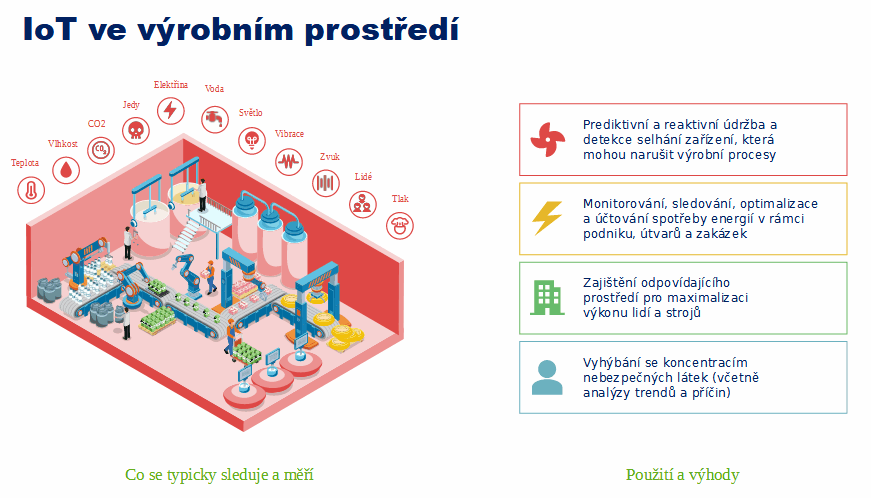

Základem je běžné měřidlo spotřeby energie (elektroměr, vodoměr, plynoměr…), které má některý z výstupů, jako je S0, pulzní výstup, (wireless) M-Bus, či ModBus. Na tento výstup se pak jednoduše v místě měření připojí IoT senzor, který již pomocí nezávislé IoT sítě přenese data do centrální, nejčastěji cloudové aplikace k dalšímu zpracování. Nezávislou je v tomto smyslu typicky myšlena některá z tzv. LPWAN (Low Power WAN) sítí – například LoRaWAN či NB-IoT. Ty mají výhodu ve své nízké energetické náročnosti a přenosu dat na větší vzdálenosti. Díky tomu mohou být senzory bateriové (a přesto vydržet řádově roky provozu) a současně není nutné vytvářet místní infrastrukturu (žádné vysílače, kabely…). Tato architektura přináší do dálkových odečtů energií nejen jednoduchost, ale i rychlost nasazení a nižší náklady v porovnání s kabelovým řešení.

Typická zařízení pro dohled pomocí IoT:

- Výrobní stroje

- Kotle, chlazení, VZT/TZB

- Kompresory

- Diesel generátory

- Dopravníky

- Úklidové stroje

- Manipulační technika

- Čističky a úpravny vody

Známe spotřebu, a co dál?

Získat a přenést data o spotřebě do centrální aplikace je tedy díky IoT jednoduché. Co s těmi daty ale dále? Kromě zobrazení základních informací na různých dashboardech, rozúčtování nákladů na energie v rámci organizace či ve výrobě a využití pro energetickou analýzu s cílem optimalizace je dobré umět získaná data využít k neustálé kontrole spotřeby a reakci na nestandardní situace. Správně navržená aplikace tak umí sledovat běžnou spotřebu a v případě překročení, nebo naopak nedosažení určité spotřeby za určitou dobu spustit definovanou akci či proces. Pokročilé řešení pak umí dát do souvislosti i další informace – například počet lidí v budově, běh výrobního procesu, či teplotu. A dle toho reagovat přesněji na možné úniky, poruchy či havárie. Možností je také zapojit AI ve formě strojového učení, kdy se systém „naučí“, co je běžná/standardní spotřeba pro konkrétní odběrné místo a čas, a následně kontroluje, zda nedochází k výraznější odchylce. Tím lze zabránit nejen zbytečným nákladům na energie, ale i dalším škodám na majetku.

Stav a provoz zařízení ovlivňuje údržbu i životnost

To, že konkrétní stroj či zařízení nepracuje, jak má, často zjistíme, až když se zastaví, přestane správně fungovat. V tu chvíli nastává neplánovaná odstávka a je nutná rychlá oprava, často dražší. Ale signály, že se něco děje, jsou často zaznamenatelné výrazně dříve. Například v minulém odstavci zmíněná větší než běžná spotřeba energie (ať již elektřiny, či třeba stlačeného vzduchu), větší zahřívání či zvýšené vibrace. Stejně tak například prodlužující se takt u výrobního stroje, nebo menší množství vyrobeného stlačeného vzduchu v případě kompresoru. Včasná detekce tohoto chování a zajištění odpovídající reakce (změna zatížení či provozu, naplánování opravy…) je klíčem k předcházení neplánovaných odstávek, levnější údržbě (drobná oprava vs. výměna poškozené části) a celkově tak delší životnosti zařízení.

Kromě stavu stroje je pro údržbu důležité také vědět, jak dlouho zařízení pracuje, kolik cyklů má za sebou. Kromě optimalizace údržby se pak tato data dají použít i pro vyhodnocení efektivity provozu a vytížení konkrétního zařízení/stroje.

Prediktivní údržba

Oproti běžné údržbě, která reaguje na nastalý problém nebo je prováděna v pevně nastavených časech/intervalech bez ohledu na reálné využití stroje, je prediktivní údržba řízena reálným stavem a využitím. Tedy právě na základě dat a informací z předchozího odstavce.

IoT udělá chytrými i starší stroje a zařízení

IoT systémy a aplikace slouží ke sběru, přenosu a vyhodnocení dat ze strojů tak, aby byla údržba co nejefektivnější. Moderní stroje už řadu těchto parametrů dokážou měřit a odesílat do řídícího systému automaticky. Ale v praxi je stále drtivá většina zařízení ještě bez těchto senzorů a systémů. A zde nastupuje na scénu opět Internet věcí – IoT, který kombinací neinvazivních senzorů a LPWAN sítí dokáže „ochytřit“ i starší stroje. Příložné vibrační a teplotní senzory, zvukové senzory, či třeba měření konkrétního pohybu stroje a spotřeby energií se dají velice dobře analyzovat. V praxi se setkáváme dokonce i s tím, že tyto nástroje bývají účelnější a především levnější a rychleji nasaditelné než systémy poskytované výrobci strojů. Navíc jsou univerzální a dají se použít na různé stroje i je mezi nimi přenášet.

Nejlepší je propojení více oblastí

Často se bohužel stává, že výše zmíněné systémy a aplikace jsou pořizovány samostatně a nejsou propojené. V jednom systému jsou pak informace o spotřebě energií (dokonce i ty jsou někdy v různých systémech – zvlášť elektřina, voda či stlačený vzduch), jinde jsou informace o provozu strojů a jejich výkonu, jiný systém je použit na audio či vibrační detekci poruch atd. Obsluha a údržba pak nejenže musí nahlížet do různých aplikací (což po čase přestane dělat), ale také nemá propojené informace. Hůře se pak hledají souvislosti a některé situace (ať již blížící se poruchy, nebo příležitosti k optimalizaci) mohou zůstat utajené. Proto je dobré pořídit systém, který pokrývá více těchto oblastí najednou, nebo je dokáže alespoň efektivně propojit. Stane se tedy integrační IoT platformou, která však nejen sbírá a vyhodnocuje různá data, ale dokáže v případě potřeby (detekce nestandardnosti) automaticky založit požadavek v externím systému údržby. To celý proces zrychlí a zjednoduší.

|

Dalibor Lukeš Autor článku řídí společnost iotor, a. s., která navrhuje a vyvíjí IoT řešení, a to primárně v oblastech facility managementu a průmyslu. Dříve působil ve společnostech Siemens, Microsoft či SoftwareONE, ve kterých se vždy zaměřoval na oblast digitální transformace včetně IoT řešení, a to jak z pohledu produktového, tak projektového. |

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | 2 | 3 | 4 | |||

| 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| 19 | 20 | 21 | 22 | 23 | 24 | 25 |

| 26 | 27 | 28 | 29 | 30 | 31 | 1 |

| 2 | 3 | 4 | 5 | 6 | 7 | 8 |

Formulář pro přidání akce