- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (78)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

Partneři sekce

Tematické sekce

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tiskBranžové sekce

| Přihlaste se k odběru newsletteru SystemNEWS, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| |

Partneři webu

IT SYSTEMS 9/2006 , Plánování a řízení výroby

Virtuální simulace výroby aneb Digitální továrna

Petr Mareček

Digitální továrna (digital factory) je termín, který se i v České republice stále více dostává do povědomí vedoucích a technických pracovníků ve výrobních závodech. Digitální továrna v obecném pojetí pokrývá celou širokou oblast virtuální přípravy výroby. Její realizace klade vysoké nároky na kvalitní a výkonné výpočetní systémy, které tento virtuální svět pomáhají vytvářet a zpracovávat.

Systémy DF pro plánování výrobních procesů představují podpůrné nástroje pro komplexní plánování výrobních procesů a zdrojů. Výsledné grafy procesů pak poskytují jasný přehled o návaznostech a vazbách mezi procesy, výrobky a zdroji už od raných koncepčních fází návrhu výrobků.

Systémy zaměřené na ověřování výrobních procesů využívají struktury a diagramy z fáze plánování v aplikacích specifických pro jednotlivé oblasti výroby. Slouží k ověřování procesních metod s využitím aktuálních modelů výrobků a k podrobnější specifikaci výrobních postupů.

Třetí skupina, systémy pro simulaci výroby, poskytují nástroje pro vývoj, tvorbu a nasazení výrobních zdrojů a simulaci jejich činnosti. Umožňují definovat zdroje, jako například roboty, stroje, nástroje, přípravky, prvky automatického řízení, osoby apod., a vytvářet komplexní výrobní scénáře.

Společným znakem nástrojů pro oblast plánování je využití strukturované metodiky, která systematicky vede k optimálnímu řešení při zahrnutí všech nákladů ve vztahu k procesům. Tyto nástroje umožňují detailní analýzu všech alternativ v různých fázích plánování a průběžně poskytují jasný náhled na efektivitu celé plánované výroby vzhledem k požadovaným cílům. Přehledně a graficky zobrazují vzájemné vazby mezi produkty, procesy a výrobními zdroji, a návaznosti jednotlivých výrobních procesů. Poskytují jednotné plánovací prostředí pro všechny projekty a přitom nabízejí široké možnosti uživatelského nastavení podle individuálních požadavků. Jedním z důležitých požadavků je také integrovatelnost s CAD/CAM a dalšími informačními systémy v rámci podniku.

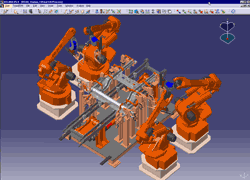

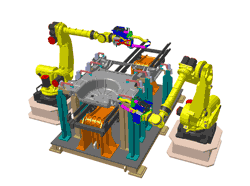

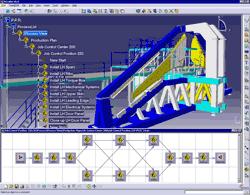

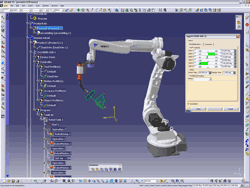

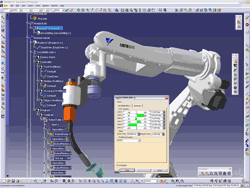

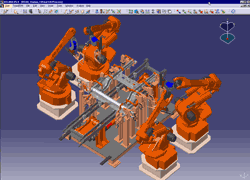

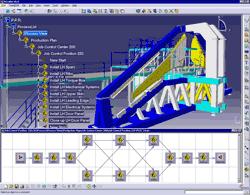

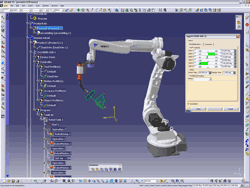

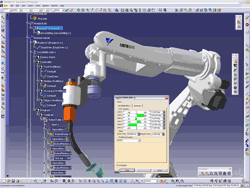

Obr. 1: Ve virtuálním prostředí lze sestavit 3D model robotizovaného pracoviště, případně celé robotizované výrobní linky, definovat pracovní pohyby robotů a výsledky použít přímo pro generování programů pro řízení reálných robotů. Takto vytvořený 3D model lze využít pro ověřování a simulaci různých prostorových a časových závislostí.

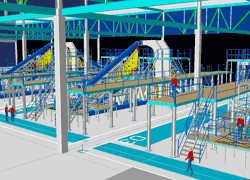

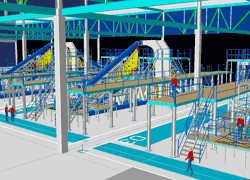

Obr. 2: Systémy DF pro simulace materiálových toků jsou určeny pro analýzu chování komplexních systémů. Obsahují nástroje pro návrh simulačního modelu, včetně 3D zobrazení výrobků, strojů, zařízení a pracovníků, i analytické nástroje pro prověření výkonnosti a průchodnosti výrobních linek za dané období.

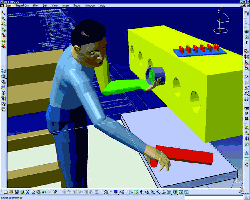

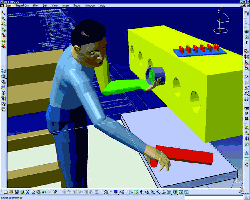

Obr. 3: Ergonomické simulace jsou určeny pro provádění simulací lidského těla ve výrobním prostředí a faktorů, které na pracovníky ve výrobě působí. Specializované nástroje slouží k pochopení a optimalizaci vztahů mezi lidským tělem, výrobky a stroji. Výsledky ergonomických simulací poskytují odpověď na otázku, zda a za jakých podmínek je daný výrobek lidmi vyrobitelný.

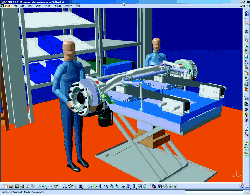

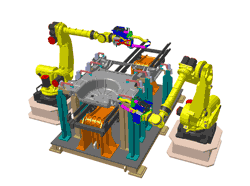

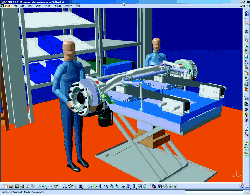

Obr. 4: Jedním z typických představitelů systémů DF je aplikace DELMIA V5.

Oblast digitální továrny se v současné době rozvíjí nejdynamičtěji z celého odvětví PLM. Proto se nelze divit, že konkrétních aplikací a programů, které by šlo zařadit pod hlavičku digitální továrny, je na trhu celá řada. Záleží jen na požadavcích a možnostech výrobních podniků, pro kterého z dodavatelů se rozhodnou. Pro úspěšnou realizaci digitální továrny jsou více než výčet jednotlivých funkcí důležitější možnosti systémů DF vzájemné integrace a zajištění návaznosti na stávající CAD, CAM a ERP systémy.

Plánování, ověřování a simulace

Oblasti využití systémů digitální továrny (DF) jsou velmi široké a pokrývají všechny etapy plánování výroby, od převzetí modelů výrobků z CAD systémů až po poskytnutí dat potřebných k řízení výroby do ERP systémů. Podle jejich zaměření lze systémy DF rozdělit do tří hlavních skupin:Systémy DF pro plánování výrobních procesů představují podpůrné nástroje pro komplexní plánování výrobních procesů a zdrojů. Výsledné grafy procesů pak poskytují jasný přehled o návaznostech a vazbách mezi procesy, výrobky a zdroji už od raných koncepčních fází návrhu výrobků.

Systémy zaměřené na ověřování výrobních procesů využívají struktury a diagramy z fáze plánování v aplikacích specifických pro jednotlivé oblasti výroby. Slouží k ověřování procesních metod s využitím aktuálních modelů výrobků a k podrobnější specifikaci výrobních postupů.

Třetí skupina, systémy pro simulaci výroby, poskytují nástroje pro vývoj, tvorbu a nasazení výrobních zdrojů a simulaci jejich činnosti. Umožňují definovat zdroje, jako například roboty, stroje, nástroje, přípravky, prvky automatického řízení, osoby apod., a vytvářet komplexní výrobní scénáře.

Dobrý plán je základ

Plánování výrobních procesů vyžaduje výkonný nástroj, který by umožnil včasné rozpoznání procesních rizik, zaznamenal všechny provedené změny a zpřístupnil oprávněným osobám všechny důležité informace z oblasti plánování výroby. Toto komplexní zpracování vzájemných vazeb mezi výrobky, procesy a výrobními zdroji včetně rozmístění strojů a zařízení ve výrobních halách umožňuje zabránit chybám v plánování a získat již od počátku jasný přehled o požadovaných nákladech, prostorech a pracovních silách.Společným znakem nástrojů pro oblast plánování je využití strukturované metodiky, která systematicky vede k optimálnímu řešení při zahrnutí všech nákladů ve vztahu k procesům. Tyto nástroje umožňují detailní analýzu všech alternativ v různých fázích plánování a průběžně poskytují jasný náhled na efektivitu celé plánované výroby vzhledem k požadovaným cílům. Přehledně a graficky zobrazují vzájemné vazby mezi produkty, procesy a výrobními zdroji, a návaznosti jednotlivých výrobních procesů. Poskytují jednotné plánovací prostředí pro všechny projekty a přitom nabízejí široké možnosti uživatelského nastavení podle individuálních požadavků. Jedním z důležitých požadavků je také integrovatelnost s CAD/CAM a dalšími informačními systémy v rámci podniku.

Obr. 1: Ve virtuálním prostředí lze sestavit 3D model robotizovaného pracoviště, případně celé robotizované výrobní linky, definovat pracovní pohyby robotů a výsledky použít přímo pro generování programů pro řízení reálných robotů. Takto vytvořený 3D model lze využít pro ověřování a simulaci různých prostorových a časových závislostí.

Ověření je nutnost

Systémy DF pro ověřování výrobních procesů se více specializují na jednotlivé činnosti a oblasti výroby. Například v oblasti průmyslového inženýrství dovolují efektivně a spolehlivě určit čas potřebný k vykonání pracovních operací, buď pomocí standardních metod normování času, nebo s využitím vlastních firemních standardů. K jejich základním rysům patří vedle rychlého a efektivního generování časových analýz také záznam a správa odhadnutých a změřených časových hodnot či vytváření uživatelských tabulek normovaných časů. Tyto systémy využívají standardních metodik (MTM-1, MTM-2, UAS, STD, SAM, MOST, MEK, RWF atd.) a samozřejmě navazují na systémy DF pro plánování výrobních procesů.Virtuální montáž

Typickou oblast výroby pro nasazení systémů DF představuje plánování a ověřování montážních postupů ve výrobě a údržbě. 3D modely všech jednotlivých dílů výrobků lze ve virtuálním prostředí postupně smontovat, a simulovat tak reálné montážní postupy. V systému je možné provést grafický návrh, vizualizaci a případnou modifikaci montážních postupů, vyhodnocení proveditelnosti montážního postupu i jednoduché stanovení mechanických omezení. Automaticky probíhá také usazování dílů a detekce kolizí. Na závěr následuje kontrola úplnosti montáže. Systémy DF nacházejí uplatnění i při prohlížení simulace celého montážního procesu, optimalizaci rozmístění ve výrobních halách či určování průchodnosti a odhadování nákladů montážní linky. Stejně jako u výše popsaných typů, i zde je klíčovým faktorem úspěšnosti návaznost na ostatní systémy DF (např. plánování výrobních procesů, ergonomické simulace) v podniku.Karoserie, motory i převodovky

Typickou oblast nasazení systémů DF představuje automobilový průmysl, kde se uplatňují například při výrobě karoserií. Umožňují uživatelům navrhovat montážní a svařovací procesy, zpracovávat bodové svary a jiné typy spojů, či ověřovat procesní plány v interaktivním 3D prostředí. Po vytvoření základního konceptu jsou navržené výrobní procesy seřazeny do sekvencí a určeny potřebné výrobní zdroje. Další možnou aplikací jsou specializované systémy pro plánování obráběcích postupů při výrobě motorů či převodovek. Umožňují jednoduchý návrh obráběcích operací, řazení do sekvencí a automatické generování výkresové dokumentace.

Obr. 2: Systémy DF pro simulace materiálových toků jsou určeny pro analýzu chování komplexních systémů. Obsahují nástroje pro návrh simulačního modelu, včetně 3D zobrazení výrobků, strojů, zařízení a pracovníků, i analytické nástroje pro prověření výkonnosti a průchodnosti výrobních linek za dané období.

Ergonomické simulace

Systémy DF pro simulaci výroby se úzce zaměřují na jednotlivé typy řešených úloh. Například ergonomické simulace jsou určeny pro provádění simulací lidského těla ve výrobním prostředí a faktorů, které na pracovníky ve výrobě působí. Specializované nástroje slouží k pochopení a optimalizaci vztahů mezi lidským tělem, výrobky a stroji. Výsledky ergonomických simulací poskytují odpověď na otázku, zda a za jakých podmínek je daný výrobek lidmi vyrobitelný. Tyto nástroje využívají normovaného modelu lidského těla s možností nastavení velikosti podle regionů a procentuálního zastoupení v populaci. Dovolují snadno nastavit lidské tělo do požadované pracovní polohy s průběžnou kontrolou na maximální natočení jednotlivých kloubů a poskytují podrobné informace o dynamickém a statickém zatížení lidského těla při výkonu požadované práce včetně grafického znázornění. Jelikož umožňují hned od počátku plánování životního cyklu produktu pracovat s lidským faktorem, šetří čas i náklady při zajišťování ergonomických podmínek ve výrobě.Simulace robotů

Simulace robotů slouží k návrhu robotizovaných pracovišť. Ve virtuálním prostředí systému DF lze sestavit 3D model robotizovaného pracoviště nebo celé robotizované výrobní linky, definovat pracovní pohyby robotů a výsledky použít přímo pro generování programů pro řízení reálných robotů. Takto vytvořený 3D model lze využít pro ověřování a simulaci různých prostorových a časových závislostí. K jeho hlavním přínosům patří vedle okamžité zpětné vazby mezi návrhem robotizovaného pracoviště a konstrukčním návrhem výrobků, přípravků a nástrojů také možnost nalezení optimálního vzájemného umístění robotů a produktů na pracovišti včetně detekce možných kolizí. Systémy jsou využívány pro automatické generování složitých trajektorií pro pohyb například svařovacích robotů, simulaci a optimalizaci kompletních robotizovaných výrobních linek, automatické generování programů pro řízení robotů či off-line programování robotů, jež umožňuje přípravu nové výroby, popřípadě úpravu té stávající, bez nutnosti odstávky. V konečném důsledku systémy DF snižují riziko materiálových škod, které by se jinak objevily až ve fázi testování při náběhu nové výroby.

Obr. 3: Ergonomické simulace jsou určeny pro provádění simulací lidského těla ve výrobním prostředí a faktorů, které na pracovníky ve výrobě působí. Specializované nástroje slouží k pochopení a optimalizaci vztahů mezi lidským tělem, výrobky a stroji. Výsledky ergonomických simulací poskytují odpověď na otázku, zda a za jakých podmínek je daný výrobek lidmi vyrobitelný.

Simulace obráběcích strojů a měřicích zařízení

Aplikace pro kompletní řešení simulace, optimalizace a programování obráběcích strojů umožňují automatický návrh postupu obrábění a generují přímo programový kód pro řízení obráběcích NC strojů. Systémy, určené pro simulaci a programování měřicích zařízení CMM (coordinate measuring machine), slouží k návrhu měřicího postupu, definování povolených tolerancí a vyhodnocení výsledků měření na základě vzorového CAD modelu.

Obr. 4: Jedním z typických představitelů systémů DF je aplikace DELMIA V5.

Simulace materiálových toků

Systémy DF pro simulace materiálových toků jsou určeny pro analýzu chování komplexních systémů, které nejsou řešitelné jinými metodami. Simulace představuje jedinou možnost, jak popsat chování i velmi složitých procesů s uvažováním náhodných jevů a všech podstatných vnějších i vnitřních vazeb. Tyto systémy obsahují nástroje pro návrh simulačního modelu včetně 3D zobrazení výrobků, strojů, zařízení a pracovníků, i analytické nástroje pro prověření výkonnosti a průchodnosti výrobních linek za dané období. Pro řešení složitých logických návazností a funkcí využívají vlastní programovací jazyk. Hledání optimálního nastavení parametrů vzhledem k požadovaným výstupům probíhá automaticky. Pro přehledné zobrazení průběhu výroby jsou systémy vybaveny dynamickým zobrazením simulačního modelu. Další uživatelské informace poskytují statistiky pro jednotlivé stroje i celou simulovanou výrobu.Oblast digitální továrny se v současné době rozvíjí nejdynamičtěji z celého odvětví PLM. Proto se nelze divit, že konkrétních aplikací a programů, které by šlo zařadit pod hlavičku digitální továrny, je na trhu celá řada. Záleží jen na požadavcích a možnostech výrobních podniků, pro kterého z dodavatelů se rozhodnou. Pro úspěšnou realizaci digitální továrny jsou více než výčet jednotlivých funkcí důležitější možnosti systémů DF vzájemné integrace a zajištění návaznosti na stávající CAD, CAM a ERP systémy.

Autor působí jako projektový vedoucí ve společnosti gedas ČR.

Chcete získat časopis IT Systems s tímto a mnoha dalšími články z oblasti informačních systémů a řízení podnikové informatiky? Objednejte si předplatné nebo konkrétní vydání časopisu IT Systems z našeho archivu.

IT Systems podporuje

| 26.2. | IT ve zdravotnictví 2026 |

| 12.3. | IT Security Worshop 2026 |

| 19.3. | Jak dostat výrobu pod kontrolu aneb realistické plánování... |

| 15.4. | Energy Vision 2026 |

| 12.5. | Cloud Computing Conference 2026 |

Formulář pro přidání akce

Další vybrané akce