- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (77)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk| Přihlaste se k odběru newsletteru SystemNEWS, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| |

Trendy v managementu údržby

V současné době se čím dál častěji setkáváme s pojmem management údržby. Nové koncepce a technologie měnící celkový pohled a přístup k jeho fungování z něj činí jednu z dynamicky se vyvíjejících a ostře sledovaných oblastí moderního facility managementu. Dlouhodobým trendem v managementu údržby je efektivní správa výrobních zařízení a technologických celků s minimalizací vynaložených nákladů a využitím všech současných diagnostických zařízení a metod. Optimalizace výrobního procesu a jeho spolehlivost se tak výrazně promítá nejen do postavení jednotlivých hospodářských subjektů na trhu, ale přináší také velmi významné úspory vlastních nákladů. Tyto úspory mohou být ještě navýšeny v případě outsourcingu údržby výrobních zařízení od externího dodavatele, a to buď v rámci komplexního facility managementu, či samostatně. Rozhodnutí o outsourcingu těchto podpůrných činností je pro výrobní společnost velmi závažné a vždy je potřeba je důkladně zvážit.

V současné době se čím dál častěji setkáváme s pojmem management údržby. Nové koncepce a technologie měnící celkový pohled a přístup k jeho fungování z něj činí jednu z dynamicky se vyvíjejících a ostře sledovaných oblastí moderního facility managementu. Dlouhodobým trendem v managementu údržby je efektivní správa výrobních zařízení a technologických celků s minimalizací vynaložených nákladů a využitím všech současných diagnostických zařízení a metod. Optimalizace výrobního procesu a jeho spolehlivost se tak výrazně promítá nejen do postavení jednotlivých hospodářských subjektů na trhu, ale přináší také velmi významné úspory vlastních nákladů. Tyto úspory mohou být ještě navýšeny v případě outsourcingu údržby výrobních zařízení od externího dodavatele, a to buď v rámci komplexního facility managementu, či samostatně. Rozhodnutí o outsourcingu těchto podpůrných činností je pro výrobní společnost velmi závažné a vždy je potřeba je důkladně zvážit.

V průběhu posledních let se značně mění přístup k péči o technicky náročné prostředky údržby podle toho, jak roste nabídka různých diagnostických podpůrných zařízení. Cílem údržby je především zachování funkčnosti zařízení, tj. stavu, ve kterém dané zařízení plní funkci, jež se od něho očekává, včetně sledování návratnosti vložených investic. U složitých sofistikovaných technických celků již nestačí využívat pouze běžné postupy operativní údržby. Je nutné zahrnout i takové jevy, které počítají s analýzou na principu předpokládaného stavu. Posledním trendem v oboru se tak stala zejména kombinace prediktivní údržby a preventivní údržby, vycházející z provozních podmínek daného zařízení. Prediktivní údržba využívá pro plánování činností spojených s údržbou přímé sledování aktuálního stavu zařízení, jeho provozních podmínek, efektivitu a další ukazatele pro eliminaci poruch nebo ztrát účinnosti výrobních zařízení. Zahrnutí prediktivní údržby do komplexního programu řízení údržby tak umožňuje optimalizovat disponibilitu provozních zařízení, značně snižuje celkové náklady na údržbu, a naopak zvyšuje jakost a produktivitu práce. Významným faktorem tohoto trendu je v neposlední řadě také minimalizace neplánovaných výpadků a havárií veškerého zařízení v závodě.

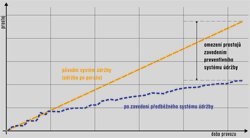

Prediktivní a preventivní přístup, který v současné době nahrazuje klasickou údržbu po poruše, je tedy rozhodující pro vyloučení a odstranění následků možných selhání, pro plynulý chod zařízení a udržení jejich vysoké provozuschopnosti, a pro efektivitu nákladů na údržbu. Mluvíme-li o výsledcích zavedení prediktivního přístupu v údržbě, pak se v podnicích s dosud tradičním pojetím preventivní údržby potenciál úspor pohybuje mezi dvaceti až třiceti procenty nákladů (dle interních zdrojů OKIN Group). Nahrazením systému údržby po poruše je možné dosáhnout až čtyřicetiprocentních úspor současných nákladů a v podnicích, kde dosud nejsou zavedeny žádné systémy údržby, je možné dosáhnout úspor ve výši až padesát pět procent.

Jako konkrétní příklad z praxe lze využít nejmenované výrobní zařízení, kde byly systémy preventivní a prediktivní údržby zavedeny ve sledovaném období dvou let.

Obr. 1: Porovnání trendu údržby po poruše se zavedením preventivního systému údržby

Jak přínos údržby změřit?

Údržba bývá často nesprávně považována za přítěž, která spotřebovává velké finanční zdroje a žádné nevytváří. Pro obhajobu pozic údržby je zapotřebí, aby měl management údržby účinný nástroj, který bude schopen jednoduchým způsobem vyčíslit přínos údržby k hospodaření podniku. Exaktní vyjádření přínosu údržby k zisku podniku je mnohem složitější než v případě vyčíslení přínosu výroby. Následně se budeme zabývat možnostmi zpracování dat z informačního systému údržby s cílem stanovení jednoduchého, avšak věrohodného nákladového ukazatele přínosu údržby k hospodaření podniku.

V údržbě lze velmi obtížně vyjadřovat produktivitu práce například ukazatelem počtu odstraněných poruch za jednotku času, počtu lokalizací poruch apod., protože rozsah a pracnost lokalizace i odstraňování poruch mohou být velmi proměnlivé. Nelze zde použít ani běžný ukazatel produktivity „množství práce za jednotku času", protože údržbáři mohou sice pracovat s vysokou intenzitou, přesto neúčelně a neefektivně.

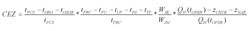

Pro hodnocení efektivity údržby existuje řada postupů, jedním z nejpoužívanějších a zároveň nejpropracovanějších je výpočet celkové efektivity výrobního zařízení (CEZ, angl. OEE). Tento ukazatel hodnotí účinnost údržby zejména z hlediska prostojů (výpadků výroby), kvality produkce a výkonnosti výrobního zařízení. Podrobný popis výpočtu CEZ lze nalézt v řadě publikací, proto jej uvádíme pouze pro připomenutí bez podrobnějšího popisu.

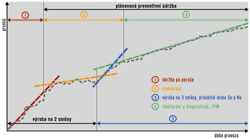

V příkladu je demonstrován postup hodnocení efektivity údržby na záznamech údržby jedné nejmenované robotizované výrobní linky. Data jsou z podniku, kde se údržbou začali seriózněji zabývat. Zde zavedli informační systém pro údržbu a začali pořizovat záznamy o provedených úkonech. Nejprve zde byl využíván systém údržby po poruše (1), útvar údržby po určité době začal zpracovávat údržbářské cykly standardní preventivní údržby jednotlivých výrobních částí, které následně zavedl do údržby (2). Podnik se neustále rozvíjel a zvyšoval počet výrobního zařízení i produkci. Zpočátku zde probíhala výroba na dvě směny, požadavky odběratelů si vynutily přechod na třísměnný provoz (3), což následně vedlo i útvar údržby ke změně systému údržby (4) – na stěžejní prvky linky byla nasazena diagnostická údržba a v podniku se začala rozvíjet metoda komplexní produktivní údržby, TPM (total productive maintenance). Všechny tyto fáze jsou patrné z grafu zobrazujícího trendy prostojů výroby v jednotlivých obdobích.

Obr. 2: Obecné grafické zobrazení trendů v údržbě na nejmenované výrobní lince

Proložené čárkované přímky vyznačují trendy růstu prostojů v jednotlivých obdobích:

- trend kumulativních prostojů při údržbách po poruše,

- trend po zavedení standardních plánovaných údržeb, dvousměnný provoz,

- zvýšená progresivita růstu prostojů po přechodu na třísměnný provoz,

- změna trendu prostojů po aplikaci diagnostické údržby a TPM.

Optimalizace strojní údržby je z časového hlediska velmi náročná a započatý proces je tedy nutné neustále zdokonalovat a zlepšovat s využitím všech nejnovějších podpůrných technologií.

Komplexní produktivní údržba (TPM)

V poslední době i u nás sílí trend uplatňování tzv. komplexní produktivní údržby (TPM – total productive maintenance) jako metody zvyšování efektivity výrobního zařízení. Tato metoda byla vyvinuta Seiichim Nakajimou v Japonsku a spojuje japonské koncepce komplexního řízení a managementu jakosti (TQC/TQM) s komplexním zapojením všech zaměstnanců (TEI – total employee involvement) a s praktikováním preventivní údržby. TPM je charakterizována především zapojením obsluhy do výkonu preventivní údržby výrobního zařízení formou podnikem vedených aktivit malých skupin (týmů), což umožňuje zvyšování efektivity výrobního zařízení, produktivity údržby, snižování zmetkovitosti (počtu neshodných výrobků) a nákladů na údržbu, a také zvýšení bezpečnosti práce. Do náplně práce obsluhy výrobního zařízení přecházejí činnosti jako například seřizování, čištění, inspekce, mazání a základní údržba (udržování). Další specifickou charakteristikou TPM je zlepšování udržovatelnosti, přestavitelnosti a seřizování výrobního zařízení pod vedením odborného technika v rámci údržbářského týmu a také výcvik obsluhy výrobních zařízení v oblasti údržby. Přínosy TPM pro zvýšení efektivity výrobního zařízení, zlepšení bezpečnosti práce, životního prostředí a podnikové kultury jsou ve světě jednoznačně prokázány a není důvod váhat s uplatňováním tohoto nástroje pro optimalizaci údržby.Dalším významným faktorem pro zvyšování efektivity managementu údržby je strategicky cílené měření výkonnosti, tj. přesná evidence, správa a údržba majetku, díky čemuž lze lépe využívat existující zdroje a plánovat. Stále více společností v oblasti údržby výrobních zařízení proto využívá specializované informační systémy pro správu majetku, řízení a optimalizaci týmů údržby. Aby byla komplexně posouzena výkonnost údržby, je potřeba analyzovat její vnitřní postupy, procesy a nástroje. Na základě této analýzy pak lze stanovit efektivní požadavky na preventivní a prediktivní údržbu s využitím nejnovějších optimalizačních metod pro údržbu.

Autor je technický manažer divize Facility Management společnosti OKIN Group.

Zdroj: Použité grafy čerpají z Kurzu manažera údržby vedeného prof. Ing. Vladimírem Jurčou, CSc.

| 12.2. | Kontejnery v praxi 2026 |

| 26.2. | IT ve zdravotnictví 2026 |

| 12.3. | IT Security Worshop 2026 |

| 19.3. | Jak dostat výrobu pod kontrolu aneb realistické plánování... |

| 15.4. | Energy Vision 2026 |

Formulář pro přidání akce

| 26.2. | Kyberbezpečnost v IT bez strašení: kde začít? |