- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (32)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (77)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (38)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk | Přihlaste se k odběru zpravodaje SystemNEWS na LinkedIn, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| ||

Progresivní přístupy v plánování výroby

Včasné dodání je v současnosti klíčovým parametrem, a to i za cenu zvýšených nákladů. Tuto skutečnost ale nebude možné v budoucnosti tolerovat za každou cenu. V případě, že existuje možnost zařazování výrobků do výroby i s použitím alternativních postupů a technologií, se otevírá prostor pro alternativní plánování výroby.

Včasné dodání je v současnosti klíčovým parametrem, a to i za cenu zvýšených nákladů. Tuto skutečnost ale nebude možné v budoucnosti tolerovat za každou cenu. V případě, že existuje možnost zařazování výrobků do výroby i s použitím alternativních postupů a technologií, se otevírá prostor pro alternativní plánování výroby.

Absence rozhodovacích nástrojů

Zvyšování produktivity výroby častokrát vyžaduje hledání a uplatnění nových řešení, která by zabezpečila počáteční, nebo kontinuální pokles výrobních nákladů spojených s procesem výroby a jeho vlastní organizace. Každý výrobce má k dispozici vlastní návrhy na řešení problémů, ale jejich realizace často zaostává z důvodu nedostatku důvěry v jejich kladný přínos. Tento jev se dá jednoduše definovat jako absence nebo rezerva ve využívání nástrojů, které podporují kterékoliv rozhodnutí na všech úrovních řízení výroby. Chybí podpůrné rozhodovací nástroje v celém logistickém řetězci, od příjmu objednávky od zákazníka až po dodávku hotového výrobku.

Požadavky na plánovací nástroj

Požadavek zákazníka, který chce obdržet výrobek v co nejkratším čase, za přijatelnou cenu a v potřebném množství, se ve výrobním podniku reálně přenáší na úroveň dílny. Dispečery čeká denně spousta rozhodnutí a výrobních úkolů, které je nutné splnit. Řešení této složité úlohy v zakázkově orientované výrobě vnáší bez podpory vhodného nástroje do organizace výrobních dílen zbytečný chaos a zmatek. Základem správného rozhodnutí by měly být poznatky variantních dílenských rozvrhů sestavovaných klasickým způsobem nebo pomocí informačních technologií.

Znakem existujících problémů a neschopnosti sestavit kvalitní rozvrh je pravidelná ztráta přehledu o toku materiálu, využití výrobních kapacit strojů, nástrojů a manipulační techniky, termínech předání výroby mezi jednotlivými technologiemi a nezvládnutí tzv. úzkých míst.

Nejjednodušším, ale zároveň nejpracnějším řešením je ruční sestavovaní časového harmonogramu nebo rozvrhu zahájení a provedení všech předoperačních, operačních a pooperačních úkonů celého řetězce úloh, které spadají na jednotlivých pracovištích pod příslušného mistra, respektive dispečera. Vypracovaný rozvrh umístěný v prostorách dílny umožňuje všem zainteresovaným pracovníkům kontrolu dodržování termínů jednotlivých zakázek a poskytuje přehled o využití výrobního zařízení. Týdenní, případně denní rozvrh výroby na provozech a dílnách by mohl přimět jednotlivé pracovníky ke snaze, o co nejefektivnější využití pracovního času a technologií. Na základě zobrazení podílu jejich práce v celém kontextu výroby zakázky by pracovníci měli cítit zodpovědnost za včasné plnění úkolů a zároveň vidět kladný, ale i záporný podíl své práce v celkovém řetězci úloh. Tento přístup by mohl vést k eliminaci časových ztrát nejenom v provádění strojových operací, ale hlavně v samotné fázi přípravy, dokončování procesu a při manipulaci s polotovary.

Plánovací systémy

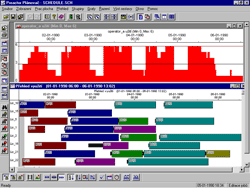

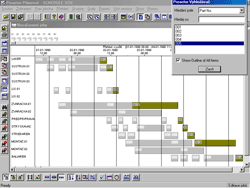

V další části článku vám přiblížíme možnosti podpůrného nástroje, který pokrývá problematiku od přijímání zakázek v rámci obchodního oddělení až po naplánování a rozvržení výrobních objednávek na úrovni dílen a provozů. Jde o produkt Preactor, což je APS systém pro pokročilé plánování a rozvrhování výroby, který pomáhá najít obchodnímu oddělení a výrobním dispečerům řešení, jehož výsledkem je potvrzení zakázky a její uvolnění do výrobního procesu při splnění požadovaných kritérií, která jsou kladena na toto rozhodnutí. Mezi nejčastější požadavky můžeme zařadit například dodržování termínu a priority výroby jednotlivých zakázek, vyřešení úzkých míst ve výrobě, práce s předem definovaným počtem pracovníků, přípravků nebo nástrojů. V současnosti, kdy se klade velký důraz na cenu energií, lze i toto hledisko zahrnout do procesu návrhu plánů a rozvrhů. Obdobné to je i s náklady spojenými se samotnými procesy, které jsou kalkulované na výrobní díly, ať už jednotlivě, nebo pro zpracovanou dávku. Problém pracného vytváření výrobních rozvrhů na sebe v současnosti přebírají plánovací systémy, které umožňují vypracovat kvalitní rozvržení kapacit. Informace čerpají z existujících systémů plánování a řízení výroby, případně se vkládají přímo do plánovacího systému. Systémy plánování a řízení výroby pomáhají sestavovat výrobní plány podle zadání obchodu a na základě stavu zásob hotové a rozpracované výroby generují požadavky na výrobní dávku příslušného výrobku či komponentu. Vstupními informacemi pro plánovací systém se stává struktura výrobku s jeho komponenty, výrobními postupy v požadovaném množství v časovém horizontu. Dalšími informacemi jsou údaje o disponibilní kapacitě výrobních zařízení, nástrojů a přípravků, délce pracovní směny, počtu pracovníků a schopnosti zastoupení jednotlivých technologií. Tyto informace je možné časově sladit a vytvořit tak výrobní rozvrh, který potvrdí možnost včasného dodání zakázky a umožní najít východisko i v případě nepředvídané, ale i plánované technologické odstávky. Požadavek na výrobu by měl být zabezpečen nejen po materiálové stránce, ale i po stránce připravenosti přípravků a nástrojů. Ve většině případů je i zde nutný časový harmonogram, který zabezpečí včasnou přípravu pomůcek. Rozložení výrobních úloh na stroj zůstává v současnosti přímo v rukách mistra, který podle znalosti poměrů přiděluje úkoly pracovníkům. Požadavek na odevzdání a přesun na následující technologii je většinou známý jen ve velmi hrubých časových rysech, a vzniká tak spousta neproduktivního času. V případě poruchy stroje nebo přetížení některých kapacit se čas odevzdání celé zakázky nekontrolovatelně vzdaluje. Jednoduchý rozvrh, který by byl graficky přístupný pracovníkům, by mohl tyto problémy částečně odstranit a pomohl by zároveň odhalit chyby, které vznikají při sestavování hrubého plánu výroby. Dispečer nebo mistr by mohl denní rozvrh upravovat na základě stavu zařízení, dispozic přípravků a nástrojů, manipulační techniky a urgentních požadavků obchodního oddělení.

Práce se systémem

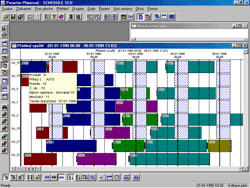

Systém Preactor disponuje možnostmi, které podporují denní rozhodnutí mistra, a tak řeší problematiku přidělení priority práce jednotlivým výrobním úlohám, sledování výrobní kapacity a požadovaných termínů. Většina těchto systémů je navržena jako elektronická plánovací tabulka. Lze však plně využít zkušenosti plánovače, které získal při manuálním rozvrhování, a systém tak slouží jako podpora jeho rozhodování. V případě, že plánovač nedisponuje vlastními rozvrhovými pravidly, může využít řešení a simulační funkce v automatickém módu.

Interaktivní přístup systému umožňuje modifikaci údajů na rozvrhové tabuli (počet kusů, prioritu provedení úkonu na stroji, start úkonu, ...). Po obdržení příslušných údajů o úkonech systém nabízí volby pro vytvoření plánu, který může být generovaný směrem dopředu, nebo dozadu od známého termínu odevzdání. Umožňuje tvořit rozvrh například s dodržením stanovené priority zakázky, daného termínu odevzdání apod.

Systém umožňuje detailní pohled na rozvrh pracovišť ze strany využití výrobní technologie v časovém horizontu a dává pohled na celkový průběh plnění zakázky. Umožňuje nasimulovat rozhodnutí o přijetí nové zakázky nebo změny aktuálního výrobního úkolu jako například dělení výrobních dávek nebo jejich spojování. Systém dovoluje vytvořit a modelovat více variant rozvrhu, které lze následně zhodnotit podle vybraných charakteristik. Plány mohou být vyzkoušeny a porovnány před stanovením konečného rozhodnutí. Výsledkem je statistický výstup s informacemi o využití výrobních zdrojů a průběžné době výroby. Dispečeři nebo mistři mají okamžitě k dispozici finální řešení problému a mohou vyrozumět svého vedoucího prodeje o stavu výroby, například o akceptaci požadavků zákazníka na výrobu dodatečných komponentů ve stanoveném objemu a příslušné časové lhůtě.

Konečný efekt se projeví v připravovaném rozvrhu pro nejbližší období s akceptováním momentálně volných výrobních kapacit a požadovaného termínu. Systém umožňuje tisk dokumentace k výrobním úkonům pro stroje i pracovníky v čase. Plánovaná údržba nebo nepředvídané výpadky stroje či pracovníka zabezpečuje předem nadefinovaná náhradní rezervní technologie a obsluha.

APS systém Preactor může fungovat samostatně, nebo být integrován nezávisle s podnikovým informačním systémem.

Autor článku, Ing. Peter Bubeník, PhD., působí na katedře průmyslového inženýrství Strojnické fakulty Žilinské univerzity. Spolupracuje se společností Minerva.

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | 2 | 3 | 4 | |||

| 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| 19 | 20 | 21 | 22 | 23 | 24 | 25 |

| 26 | 27 | 28 | 29 | 30 | 31 | 1 |

| 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 12.2. | Kontejnery v praxi 2026 |

| 26.2. | IT ve zdravotnictví 2026 |

| 12.3. | IT Security Worshop 2026 |

| 15.4. | Energy Vision 2026 |

| 12.5. | Cloud Computing Conference 2026 |

Formulář pro přidání akce