- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (78)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk| Přihlaste se k odběru newsletteru SystemNEWS, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| |

Integrované kapacitní plánování v zakázkové výrobě

Prakticky na všechny výrobní firmy se dnes valí větší množství menších zakázek. Díky všeobecné konjunktuře navíc rostou i celkové obraty. Tyto dva fenomény vedou napříč obory k dramatickému nárůstu komplexity řízení, což se následně projevuje v dodatečných nákladech na provozní zásahy (přesčasy, kooperace, urgentní dopravy, …).

Prakticky na všechny výrobní firmy se dnes valí větší množství menších zakázek. Díky všeobecné konjunktuře navíc rostou i celkové obraty. Tyto dva fenomény vedou napříč obory k dramatickému nárůstu komplexity řízení, což se následně projevuje v dodatečných nákladech na provozní zásahy (přesčasy, kooperace, urgentní dopravy, …).

V prostředí zakázkových výrob jsou tyto jevy obzvlášť silné, a proto v dnešní době více než jinde vídáme kritický problém rostoucího obratu provázeného snižujícím se ziskem. Navýšený obrat rozprostřený do mnoha malých zakázek totiž uvnitř firmy působí takové navýšení komplexity a tím i nákladů řízení, že zakázky od určitého objemu výš efektivně mají negativní marži.

Tato situace urgentně volá po koncepčním řešení, protože situace, kdy v období konjunktury negenerují firmy větší zisky, je z dlouhodobého hlediska smrtící.

Řešením této situace může být integrované kapacitní plánování. Tedy takový způsob řízení, v rámci kterého se v každé fázi procesu řízení opíráme o aktuální kapacitní vytížení výroby, čímž dochází k unifikaci řízení a dramatickému snížení komplexity řízení (je eliminována většina operativního rozhodování).

Co to je integrované kapacitní plánování

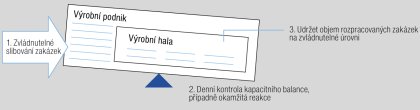

Integrovaným kapacitním plánováním máme na mysli takový stav řízení hodnotového toku uvnitř firmy, ve kterém s neustálým zohledňováním znalosti kapacitního vytížení koordinujeme

- zvládnutelné slibování zakázek,

- včasné zjištění nedostatku kapacit,

- řízení rozpracované výroby

Obr. 1 Vizualizace 3 klíčových procesů integrovaného kapacitního plánování

Standardní procesy – nutná podmínka kapacitního plánování?

Při budování a zprovoznění integrovaného kapacitního plánování v prostředí zakázkové výroby je nutné vyřešit dvě zásadní témata – procesní a technické. Proberme nejprve téma procesní.

Vybudování funkčního kapacitního plánování se všemi jeho přínosy vyžaduje, aby firma „žila“ kulturu standardních procesů. Tj. aby firma byla řízená tak říkajíc podle návodu a lidem, kteří ve firmě pracují, přišel tento stav normální. Dle naší zkušenosti bohužel nejsou standardní procesy zdaleka automatické ani u firem, které vyrábí standardní sortiment produktů. Ve zcela zakázkových výrobách se pak jedná o cíl, na který snad ani nikdo neaspiruje.

Standardní procesy jsou však nezbytně nutnou podmínkou vybudování kapacitního modelu, a jak jsme psali výše, kapacitní model může být následně cesta k významnému snížení nákladů řízení a tím i zvýšení zisku. Je tedy nezbytně nutné, aby se zakázkové firmě povedlo standardní procesy definovat a následně přesvědčit své lidi, že správné je dělat věci pořád stejně.

I přesto, že většina lidí v zakázkových výrobách je přesvědčena o opaku, je standardní procesy možné zavést i v prostředí nestandardizovaných produktů. Dokonce tvrdíme, že i v zakázkových firmách nevede cesta k většímu zisku přes více kreativity a operativy, ale přes větší standardizaci. Toto tvrzení nás pravidelně vrhá do velice ostrých debat s „lidmi z provozu“, přesto si za ním pevně stojíme.

Pokud se tedy firma rozhodne, že chce integrované kapacitní plánování zavést, musí počítat nejen s formálním zavedením procesů přijímání zakázek, včasné eskalace a řízení práce (jak je uvedeno výše), ale i s jejich standardizací.

Kapacitní model – technické možnosti vybudování

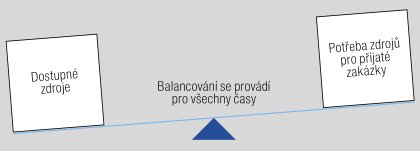

Rozhodne-li se firma skutečně přijmout standardizované procesy, je z poloviny vyhráno, pořád je však nutné fakticky vytvořit kapacitní model. V principu se přitom nejedná o dramatický problém. Jde „jen“ o to, mít na jednom místě napsáno, kolik kapacity jednotlivých zdrojů ještě potřebuje každá zakázka a do kdy musíme každou zakázku expedovat. Díky těmto základním datům pak můžeme velice snadno sečíst, kolik zdrojů a do kdy nezbytně potřebujeme, a po porovnání této nutně potřebné kapacity s plánovaně dostupnými zdroji můžeme snadno spočítat plánované nezbytné kapacitní vytížení.

Obr. 2 Jednoduchá vizualizace kapacitního modelu postaveného na porovnání dostupné a potřebné kapacity

Problém je však v tom, že v prostředí zakázkové výroby na jednoduchou otázku „kolik zdrojů ještě spolkne konkrétní zakázka“ často prostě nemáme připravenou odpověď. I přesto, že tuto odpověď dnes nemáme, nemusíme hned detailně nanormovat všechny výrobní operace všech zakázek. Existuje řada způsobů, jak odhady kapacitních potřeb zajistit mnohem jednoduššími cestami. A je vhodné zdůraznit, že i ty nejjednodušší metody jsou mnohem lepší než současný stav „nemáme nic“.

Jaké tedy existují možnosti, jak odhadnout kapacitní potřebu pro jednotlivé zakázky? Uvedeme zde ty nejjednodušší možnosti

- Sledování kapacity přes peníze – řízení „kapacity“ na úrovni omezení prodeje na např. 1 mil. Kč v prodejních cenách denně. Kapacitní model následně počítá v Kč.

- Sledování kapacity přes hrubé třídy náročnosti (S, M, L, XL) – každá zakázka je ohodnocena jednou ze 4 kategorií, každé kategorii je přiřazeno bodové ohodnocení (např. 1, 2, 4, 8), měřením a sledováním je určena celková kapacita výroby – např. 30 bodů denně. Kapacitní model následně počítá v bodech.

- Hrubé odhady časové náročnosti operací ve vazbě na fyzické jednotky metry/kg/ks – rychlé vytvoření jednoduché normotvorné základny většinou v kombinaci s určením náročnosti daného prvku – např. 1 m řezu náročnosti 1 trvá 10 s, 4 metry řezu náročnosti 3 trvají 120 s. Zde už je kapacitní model budován klasicky v normohodinách vytypovaných pracovišť.

- Normování z technologických programů – řada programů, které pro realizaci výroby stejně musíme použít (tvorba/zadání CNC programů, řízení lakovacích linek…), jako svůj sekundární výstup poskytuje informaci o odhadu náročnosti. Kapacitní model je opět budován klasicky v normohodinách vytypovaných pracovišť.

- Zkušenosti, katalogové normativy, …

Ať už použijeme kteroukoliv metodu, je zásadní získat aktuální odhad náročnosti zbývající práce na zakázce. V kombinaci s odhadem dostupné kapacity je po technické stránce kapacitní model prakticky hotov. Teď už se „jen“ musí užívat v praxi, pro podporu praktického užívání je většinou vhodné převést kapacitní model do podoby robustního softwarového řešení.

Praktické využití kapacitního plánování

Jak již bylo uvedeno, primárním účelem kapacitního modelu je propojení tří hlavních procesů řízení: řízení termínů, proaktivní eskalace v případě kapacitního nedostatku a řízení rozpracovanosti. V okamžiku, kdy jsou všechny tři procesy standardizovány a opírají se o jediný společný základ – kapacitní model – dochází téměř samovolně k dramatickému snížení komplexity řízení. Projděme ještě tyto tři procesy.

Při přijímání nových zakázek je pro zakázkové firmy naprosto kritické si uvědomit, že s každou přijatou zakázkou je prodána část kapacity, která již nemůže být prodána nikomu jinému. Právě tuto neustále aktuální informaci o volně dostupných – slíbitelných kapacitách poskytuje kapacitní model. V praxi může vše fungovat velice jednoduše např. tak, že nové zakázky plánujeme „na konec fronty“ (byť existují i sofistikovanější přístupy).

Při denní kontrole zakázek je nutné s využitím kapacitního plánu včas identifikovat, zda nedošlo k situaci, že aktuálně přijaté zakázky potřebují více kapacity, než máme k dispozici. K této situaci může dojít celkem snadno v důsledku výroby zmetků, výpadku stroje či generálského posunu dříve zvládnutelného termínu. V okamžiku identifikace takové nerovnováhy je vhodné situaci řešit okamžitě, dokud existují „levná“ řešení (navýšení kapacit, změna technologie, diskuse se zákazníky o možnostech posunů). Porovnejme možnosti řešení situace, kdy se např. dozvíme, že za 3 týdny bude chybět 8 hodin kapacity na soustruhu, se situací, kdy se shodnou informaci dozvíme 24 hodin před expedicí v době, kdy máme soustruh plný.

Při rozhodování o spuštění do výroby využíváme kapacitní model k identifikaci správného počtu zakázek na hale. Udržujeme rozpracovanost výroby na takové úrovni, aby nedošlo k „vyschnutí“ práce před pracovišti, na druhou stranu musíme zabránit stavu zahlcení. Řízení rozpracované výroby je často nedoceněný nástroj, jehož pozitivní efekty leží zejména v dramatickém poklesu komplexity řízení. Pokud je před strojem 15 zakázek, musíme systémem řízení určovat priority. Pokud jsou na místě 2, vše se řeší prakticky samo.

Přínosy integrovaného kapacitního plánování

Vzhledem k tomu, že zavedení kapacitního plánování dramaticky snižuje komplexitu řízení a s tím i objem provozních vícenákladů, dochází v důsledku jeho zavedení ke zvýšení celkového zisku. Vzhledem k tomu, že zakázkové výrobní firmy užívají záchranné provozní řízení skutečně ve velké míře, jsou pozitivní efekty, kterých lze zavedením kapacitního plánování v těchto firmách dosáhnout, skutečně ohromující.

Integrovaného kapacitního plánování lze dosáhnout celkem rychle. V okamžiku, kdy firma dosáhne standardizace procesů, je možné vytvořit kapacitní model a zavést jeho užívání do všech klíčových procesů v řádu měsíců.

Autor článku je odborník na výkonnost výrobních firem a zakladatel společnosti Simplementa, s. r. o.

| 26.2. | IT ve zdravotnictví 2026 |

| 12.3. | IT Security Worshop 2026 |

| 19.3. | Jak dostat výrobu pod kontrolu aneb realistické plánování... |

| 15.4. | Energy Vision 2026 |

| 12.5. | Cloud Computing Conference 2026 |

Formulář pro přidání akce