- Přehledy IS

- APS (20)

- BPM - procesní řízení (22)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (79)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk| Přihlaste se k odběru newsletteru SystemNEWS, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| |

Six Sigma – efektivní řízení projektů

Každá větší změna přesahuje rámec oddělení a bývá ji nutné řídit formou projektu. Jedním z nástrojů, který se při řízení projektů osvědčil, je americká metodologie Six Sigma. Ta získává v poslední době na popularitě, neboť se ukázalo, že s její pomocí lze dosáhnout výrazných zlepšení i značných úspor nákladů. Six Sigmu lze použít při řešení téměř všech druhů projektů a úspěšnost řízení pomocí této metodologie podtrhuje i fakt jejího použití v mnoha velkých korporacích.

Každá větší změna přesahuje rámec oddělení a bývá ji nutné řídit formou projektu. Jedním z nástrojů, který se při řízení projektů osvědčil, je americká metodologie Six Sigma. Ta získává v poslední době na popularitě, neboť se ukázalo, že s její pomocí lze dosáhnout výrazných zlepšení i značných úspor nákladů. Six Sigmu lze použít při řešení téměř všech druhů projektů a úspěšnost řízení pomocí této metodologie podtrhuje i fakt jejího použití v mnoha velkých korporacích.

Six Sigma byla původně vyvinuta firmou Motorola jako manažerská metodika, která měla za cíl porozumět a snížit negativní dopady způsobené variací procesů. Jádrem původní Six Sigmy bylo tvrdé statistické hodnocení skryté v manažerské metodologii řízení projektů. Dnes představuje pevně strukturovanou metodologii založenou na přesných datech sloužící k eliminování defektů, ztrát či problémů v řízení jakosti ve všech směrech výroby, služeb nebo dalších obchodních aktivit.

Metodologie Six Sigma je založena na kombinaci ustálených technik statistického řízení, metod analýzy dat a systematického tréninku všech osob v organizaci, které se zabývají určenými aktivitami a cíli. Metodologie se skládá z těchto pěti kroků pojmenovaných podle logické sekvence fází řešení projektu [2]:

- Define – slouží k úplné definici projektu se všemi jeho náležitostmi.

- Measure – je zaměřena na výběr ukazatelů a naměření všech dat potřebných pro řešení.

- Analyze – rozebírá naměřená data v předchozí fázi, generuje koncepty nových řešení a analyzuje je.

- Improve – specifikuje, jak má být proces zlepšený, rozpracování navržených řešení, použití principů štíhlé výroby TOC.

- Control – odpovídá na otázku: jak udržet nastavené řešení?

Cílem Six Sigmy je snížení variability v procesech. Ze statistické teorie plyne, že čím užší Gaussovy křivky je dosaženo (čím vyšší způsobilosti procesu je dosaženo), tím nižší je variabilita v procesu. Jinými slovy Six Sigma se snaží zúžit křivku normálního rozdělení. Aby toho dosáhla, používá mnoho různých metod, které jsou seřazeny podle fází DMAIC a uvedeny v tabulce.

| Definuj | Měř | Analyzuj | Zlepši | Řiď |

| Benchmarking | Techniky sběru dat | Ishikawa diagram | DoE | SPC – Statistics Process Control |

| Audity | Techniky třídění dat | FMEA | Modelování a simulace | Regulační diagramy |

| Charter list | Statistické nástroje | Analýza rizik | Robustní návrh | AAR report |

| Kano model | Způsobilost procesu | Spolehlivostní analýzy | PDCA | Kontrolní plány |

| QFD (rozpracování požadavků zákazníka) | Frekvenční tabulky | Analýza kořenových příčin | FMEA | Standardizace |

| VOC (hlas zákazníka) | Histogramy | 5× proč | 8D report | Časové řady |

| CTQ (Critical To Quality) | Chi2 test | Systematické inženýrství | TPM – Total Productive Maintenance | Preventivní plánování |

| Procesní mapy | TOC | Hodnotová analýza | SMED | |

| Value Stream mapy | Analýza stromu poruch | Brainstorming | 5S | |

| TOC tree (Theory of Constrains Tree) | Value Stream Mapping | Vizuální managemen | ||

| Paretova analýza | TOC critical chain | |||

| SIPOC diagram | TRIZ/ARI | |||

| Afinitní diagram | Workshopy |

Tab. 1: Nástroje DMAIC, upraveno dle [1]

Metodiku Six Sigma je možno použít pro realizaci projektů ve všech oblastech podniku. Pro demonstraci užití Six Sigmy byly vybrány různorodé projekty od racionalizace pracoviště, výrobních procesů, změn výrobních technologií po hledání alternativních výrobních způsobů. Ukázky řízení projektů pomocí metodiky Six Sigma jsou uvedeny v následujících kapitolách.

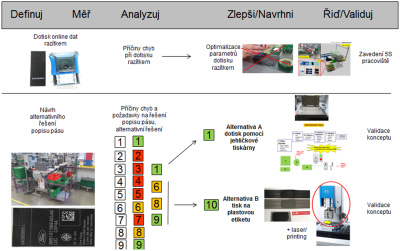

Značení bezpečnostních pásů

Hlavním cílem projektu bylo zlepšení značení bezpečnostních pásů. Impulzem byl špatně čitelný kód sloužící jako důkaz o původu bezpečnostního pásu (o jeho datu výroby, času, směně, pracovišti apod.). Důvodem projektového řešení byly četné stížnosti a reklamace zákazníka. Stížnosti byly dvojího druhu. První skupina problémů se vztahovala ke grafické kvalitě kódu, kdy se často stávalo, že kód byl nečitelný (rozmazání, nedotisknuté okraje). Druhá skupina stížností se týkala obsahu kódu, kdy se stávalo, že pracovník potiskl etiketu špatným kódem. Důsledkem tohoto potisku byly nákladné reklamace. Metodika Six Sigma zde byla použita jak pro návrh alternativních řešení, tak pro samotnou optimalizaci současného způsobu potisku (obr. 1). [4]

Obr. 1: Průběh projektu – značení bezpečnostních pásů

Přínosy projektu

U optimalizace současného způsobu značení bylo standardizováno pracoviště (velikost písma, síla přítlaku, doba přítlaku, typ náplně, materiál podložky, uspořádání pracoviště, pracovní postup, stanovení odpovědností). Tato opatření měla za následek snížení variability procesu dotisku zdvojnásobením ukazatele způsobilosti procesu cpk z 0,89 na 1,38, stabilizaci času značení etikety, a tím snížení směrodatné odchylky času dotisku o 48 procent.

V návrhu alternativního způsobu řešení bylo zpracováno devět alternativních variant (přímý potisk pásu razítkem, sítotisk, sublimační tisk, nažehlování, vyšívání, značení laserem, RFID a elektronický zápis, aplikace plastových etiket), z čehož druhé řešení (potisk jehličkovou tiskárnou a aplikace plastových etiket) bylo validováno, schváleno a zařazeno do nového vývoje společnosti. Všechna alternativní řešení měla dopad ve snížení počtu pracovníků, zkrácení doby potisku i materiálové náročnosti, nicméně vyžadovala jednorázové investice, jejichž návratnost byla odhadována na dva roky.

Racionalizace pracoviště svařovny

Projekt byl realizován v provozu svařovny. Jeho předmětem byla optimalizace procesu svařování držáku výfuku, zejména standardizace procesu svařování s cílem zrušení stoprocentní kontroly, která probíhá na konci každé směny z důvodu četných zákaznických stížností na zmetkovitost. Cílem projektu bylo zavést taková opatření, která povedou ke snížení počtu zmetků a zlepšení podmínek na pracovišti. Tímto se projekt týkal jak vlastní standardizace, tak i logistického zajištění pracoviště. Standardizované pracoviště je uvedeno na obrázku 2.

![Obr. 2: Model pracoviště svařovny [3] Obr. 2: Model pracoviště svařovny [3]](http://www.ccb.cz/images_aqua/2014/kveten/05-ZCU-03.jpg)

Obr. 2: Model pracoviště svařovny [3]

Přínosy projektu

Byly navrženy změny layoutu výrobní haly, díky nimž se materiálové toky nekříží, a došlo k úspoře prostoru potřebného na skladování. Prostory pro skladování vstupního materiálu a hotových výrobků ve výrobě byly barevně označeny, čímž bylo dosaženo zpřehlednění a lepší orientace zaměstnanců. Dalším z hlavních cílů byla standardizace pracovního postupu na pracovišti, která je nutná zejména pro pracovníky, kteří jezdí vypomáhat z ostatních provozů podniku. Díky standardizaci a následnému proškolení pracovníků se značně snížila zmetkovitost vlivem chyb pracovníka. Díky tomuto opatření byla následně zrušena stoprocentní kontrola, což bylo jedním z nejdůležitějších cílů tohoto projektu. V této fázi bylo dále zavedeno opatření pro zvýšení bezpečnosti práce (BOZP).

V projektu bylo docíleno všech vytyčených cílů a bylo dosaženo následujících změn v podniku:

- Zrušením stoprocentní kontroly se ušetří tři normohodiny za směnu, což představuje úsporu 120 Nhod./měsíc, během kterých zaměstnanci mohou vykonávat další práci. Měsíční úspora tak představuje 19 500 Kč, přepočtem na roční hodnotu se jedná o úsporu 234 000 Kč/rok na lidských zdrojích, respektive jejich časovém fondu.

- Odstraněním stoprocentní kontroly se odstranil jeden manipulační krok, čímž došlo ke snížení počtu manipulací. Zároveň se snížila potřeba prostor pro skladování hotových výrobků před stoprocentní kontrolou.

- Změnou uspořádání vstupního materiálu na pracovišti se zlepšila ergonomie pracoviště, čímž bylo dosaženo příjemnějších pracovních podmínek.

Tento projekt byl pro podnik zároveň impulzem k dalším racionalizačním pracím. Podnik již během našeho působení zavedl standardizaci pracovního postupu na dalším pracovišti se záměrem postupné standardizace všech pracovišť. Závěrem byla podniku doporučena další možná zlepšení, která byla identifikována během řešení projektu.

Přínosy řešení projektů Six Sigma

Six Sigma představuje silný nástroj pro řešení projektů. Úspěšná implementace této metodologie přináší pro podnik mnoho výhod, a to jak měřitelných, tak i neměřitelných. Zde uvedené přínosy vychází z mnoha praktických projektů, které byly realizovány pro podniky působící v oblasti automobilového i jiného průmyslu, tak i ze zkušeností dalších institucí působících v daném oboru. Největší výhody jsou následující:

- Celkové náklady se zpravidla pohybují pod úrovní dvaceti procent z dosažených přínosů zlepšení.

- Náklady spojené s řešením projektů jsou často vykryty již dílčími řešeními vznikajícími v průběhu realizace projektu.

- Zvýšení produktivity s nižšími náklady a tím zlepšení konkurenceschopnosti.

- Six Sigma se týká jak interních, tak externích zákazníků.

- Six Sigma není jenom o statistice, ale i o podnikatelských výkonech.

- Detailní poznání procesů v podniku.

- Projekt Six Sigma lze aplikovat na každou funkci a v každém oboru podnikání, díky čemuž ji lze aplikovat na úspory i na inovace.

- Poskytnutí možnosti objektivnějšího rozhodování o použití zdrojů za účelem maximalizace zisku z dosažených zlepšení.

- Vytvoření účinné infrastruktury navádějící k systematickému uskutečňování změn a dosahování pozitivních výsledků.

- Posilování vazeb mezi zákazníky, akcionáři a zaměstnanci.

- Osvojení jednotné metodiky řešení projektů použitelné pro realizaci projektů ve všech oblastech podniku.

Úspěšnost řízení projektů pomocí Six Sigma podtrhuje její užití v celosvětově působících podnicích, mezi které patří například Amazon, Boeing, Credit Suisse, DHL, Intel, Motorola, Samsung Group, Siemens, Toshiba, Whirlpool atd.

Ing. Patrik Polášek a Ing. Jiří Kudrna působí jako vědecko-výzkumní pracovníci na Fakultě strojní ZČU.

Tento příspěvek byl vytvořen za podpory projektu č. SGS-2012-063 "Integrovaný návrh výrobního systému jako metaproduktu s multidisciplinárním přístupem a využitím prvku virtuální reality" Interní grantové agentury Západočeské univerzity v Plzni.

Použitá literatura

- [1] Burieta, J. 2013. Školicí materiály. IPA Slovakia, www.ipaslovakia.sk

- [2] Goldsby, T. J., Martichenko R. 2005. Lean Six Sigma Logistics: Strategic Development to Operational Success. Boca Raton: J. Ross Publishing.

- [3] Kudrna. J, Kostelný, V., Zenina J. 2013. Aplikace metodiky Six Sigma v podniku Elko Nový Knín, IPA Slovakia, Průmyslové inženýrství.

- [4] Kamaryt, T., Kostelny, V. The usage of the Six Sigma methods and tools for sustainable production, Chemnitz, Technische Universität Chemnitz, Institut für Betriebswissenschaften und Fabriksysteme, VPP2013 Vernetzt planen und produzieren.

| 12.3. | IT Security Workshop 2026 |

| 19.3. | Jak dostat výrobu pod kontrolu aneb realistické plánování... |

| 25.3. | Konference SCADA SECURITY |

| 15.4. | Energy Vision 2026 |

| 12.5. | Cloud Computing Conference 2026 |

Formulář pro přidání akce

| 13.3. | CONTROLLING A BI PRAKTICKY - Manažerská výsledovka |