- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (78)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk| Přihlaste se k odběru newsletteru SystemNEWS, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| |

Systém operativního řízení výroby

COMES v potravinářství

Tento článek se zabývá úspěšnou aplikací systému COMES pro řízení výrobní linky na výrobu čokoládových tyčinek Nuts. Aplikace byla realizována v rámci projektu komplexní modernizace výrobní linky, jehož součástí byla kromě opravy strojní části také nová elektroinstalace včetně pohonů a plná automatizace s nasazením řídicího systému Siemens, ovládání linky a recepturové řízení výroby systémem COMES.

Tento článek se zabývá úspěšnou aplikací systému COMES pro řízení výrobní linky na výrobu čokoládových tyčinek Nuts. Aplikace byla realizována v rámci projektu komplexní modernizace výrobní linky, jehož součástí byla kromě opravy strojní části také nová elektroinstalace včetně pohonů a plná automatizace s nasazením řídicího systému Siemens, ovládání linky a recepturové řízení výroby systémem COMES.

Informační systém COMES

Výrobní informační systém COMES pomáhá optimalizaci řízení výroby v řadě podniků. Jeho funkčnosti představují pro uživatele ucelenou množinu nejčastěji požadovaných funkcí, především:

- operativní plánování (týdenní/denní plán výroby),

- pružné recepturové řízení výrobních šarží,

- správa a označování materiálů a traceability,

- dohled nad výrobou a vyhodnocování výroby (KPI OEE, ...),

- sběr a archivace technologických dat,

- výrobní protokolování,

- podpora údržby.

Pro provoz technologie jsou potřeba data specifikující konkrétní výrobky a dále data sloužící k nastavení parametrů pro technologii. Soubory těchto dat nazýváme pro jednotlivé výrobky materiálové specifikace, kusovníky a receptury. V systému COMES je možné výrobkové specifikace, kusovníky a receptury ukládat do knihovny a následně použít pro automatizovanou výrobu konkrétního výrobku. Při spuštění výroby konkrétního výrobku jsou příslušné parametry zasílány do řídicího systému linky pro řízení jednotlivých výrobních operací ve správnou dobu. Tento postup přináší při přechodech na novou výrobní šarži výrazné úspory času a je velkým příspěvkem k jakosti výroby.

Výroba šarže je vedle toto dokladována řadou protokolů, které dokumentují výrobu a jsou zde zaznamenány důležité parametry a reálné hodnoty provozních veličin, při kterých byl výrobek vyráběn. Protokolovací funkce systému COMES kontrolují také jakostní parametry a vytvářejí elektronické výrobní protokoly jednotlivých šarží.

Automatizace linky Nuts

Výrobní technologie popisovaného provozu je složena ze třech vzájemně propojených částí:

- Varna – zde probíhá navážení a výroba jednotlivých směsí, ze kterých je složen finální výrobek.

- Linka – zde se na hlavní dopravní část pokládá tzv. těsto, do něj jsou položeny celé lískové oříšky a karamel. Poté dochází k temperaci v chladicích tunelech, dělení podle nastavené velikosti a přelití čokoládou. Hotové tyčinky se ochladí a balí.

- CIP – slouží k čištění technologie, potrubních rozvodů a zásobníků, odstraňuje vzniklé provozní usazeniny.

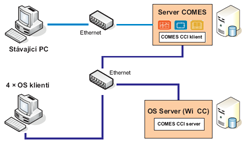

Nedílnou součástí systému řízení výroby je vlastní automatizace výrobní linky Nuts, jejímž jádrem je řídicí systém Siemens řady Simatic S7 400 (dále ŘS) vybavený sofistikovaným aplikačním softwarem. Jednotlivá čidla a akční členy (ventily, pneumatické ostrovy, pohony) jsou připojeny pomocí hardwarových modulů ET200M a ET200S k ŘS. Komunikace mezi jednotlivými částmi řídicího systému je na rozsáhlé lince zabezpečena po procesní sběrnici Profibus. Ovládání technologie a vizualizace provozních stavů je řešena pomocí operátorských stanic (OS) využívajících vizualizační prostředí Siemens WinCC (Windows Control Center) v konfiguraci server/klient – viz obrázek 1.

Obr. 1: Architektura řídicího systému Siemens (WinCC) a systému řízení výroby COMES

Úroveň řízení technologie

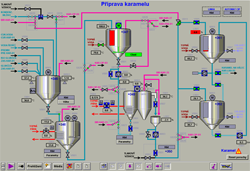

Schéma procesu přípravy karamelu na obrázku 2 představuje příklad aplikačního softwaru pro řízení části technologie, kde dochází k přechodu z dávkového navažování surovin (skupina 345) do spojitého výrobního procesu (skupina 349 a dál). Je zde také vidět křížení čisticí technologie CIP (růžové potrubí) s výrobou. Operátorské řízení spočívá ve výběru technologem schválené receptury ze systému COMES a spuštění jednotlivých výrobních procesů v technologických částech linky.

Obr. 2: Příprava karamelu

Ovládání akčních členů přes HMI

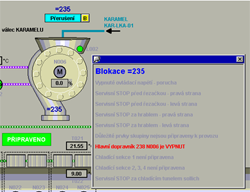

Pro ovládání jednotlivých akčních členů v technologii je v aplikačním softwaru použita technologie ovládacích oken, tzv. faceplates (obrázek 3 – příklad faceplate typu čerpadlo). Faceplates umožňují intuitivní ovládání technologie na operátorské stanici PC, kde operátor aktivuje lokální nabídku pro daný prvek (ventil, motor či jiný akční člen). K dispozici jsou veškeré ovládací a stavové informace spojené s daným elementem v různých provozních režimech zařízení (automatických nebo ručních).

Obr. 3: Příklad faceplate – čerpadlo

Propracované faceplates umožňují velmi rychle diagnostikovat závadu, například zde je vidět rozšířené zobrazení čerpadla S349_N002 s výpisem provozních hlášení. Při vyšším uživatelském oprávnění (technolog a vyšším) je například možné i simulovat jednotlivé stavy čerpadla, což je velmi vhodné při zprovozňování technologie.

Obr. 4: Blokační podmínky

Rozhraní na MES

Operátorské řízení spočívá ve výběru technologem schválené receptury ze systému COMES a spuštění jednotlivých výrobních procesů v technologických částech linky.

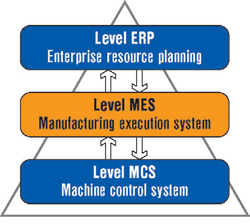

Komunikační rozhraní mezi úrovní ŘS pro řízení procesů MCS (manufacturing control systems) a systémem COMES úrovně MES (manufacturing execution systems) je navrženo komplexně a jednotně pro celou výrobu Nuts tak, aby zajišťovalo obousměrný přenos řídicích a výrobních informací z uživatelsky definovaných receptur a zpětně přenášelo informace o probíhající výrobě.

Přenos dat zajišťuje COMES CCI driver, který komunikuje ŘS přes rozhraní OPC – viz obrázek 5. CCI pracuje na principu klient/server, kde serverová část je umístněna na serveru operátorských stanic (OS serveru), kde provádí čtení a zápis dat do ŘS a do WinCC. Klient CCI je umístněn na MES serveru a poskytuje data systému COMES.

Obr. 5: Propojení řídicího systému Siemens (WinCC) a systému řízení výroby COMES

Každá přenášená hodnota, respektive výrobní veličina, která je systémem sledována, má přiřazenu procesní proměnnou (dále jen tag). Pomocí tohoto přiřazení je veličina jednoznačně identifikována a je sledována její měnící se hodnota. Pomocí tagů jsou přenášeny i recepturové informace, tedy konkrétní hodnoty, jako je například požadované množství navažované dávky nebo teploty zahřívání, chlazení či parametry otáček míchadel při smíchávání surovin. Recepturové tagy jsou oproti ostatním sledovaným informacím navíc zabezpečeny kontrolním součtem, který zajišťuje potvrzení správnosti i úplnosti zaslaných dat. Data jsou dále do ŘS zasílána pro dané zařízení jako celek, nikoliv po jednotlivých hodnotách. To zaručuje, že ŘS dostane vždy kompletní instrukce pro další výrobní krok k danému zařízení. Přenos recepturových dat může být vyvolán automaticky v reakci na probíhající výrobu, případně manuálně na vyžádání obsluhujícího operátora.

Úroveň operativního řízení výroby

Správa technologických parametrů je řešena systémem COMES, který zajišťuje operativní plánování a řízení výroby, pružnou správu výrobních receptur pro různé varianty výrobku Nuts a správu limitních parametrů výrobních zařízení. Dále zajišťuje sběr technologických dat (např. hodnoty navážených dávek, teploty na výrobních zařízeních, parametry míchání), jejich historizaci a prezentování nebo monitoring všech změn parametrů výrobních zařízení s odkazem na pracovníka, jenž změny provedl.

Optimalizaci výroby a poskytování operativních informací z výroby zajišťuje systém COMES, který je přístupný jako klientská aplikace na všech pracovních stanicích ve výrobě Nuts. Celý systém je přístupný jak přes webové rozhraní na standardních PC, tak i přímo z ovládacích pracovišť WinCC (Windows Control Center) řídicího systému.

Systém COMES se skládá z jednotlivých modulů, které mohou byt použity samostatně nebo v libovolné kombinaci a kde každý modul zajišťuje různou podporu řízení a správy výrobních informací. Ve výrobě Nuts jsou použity moduly COMES Logon, COMES Traceability, COMES Historian a COMES Modeller.

COMES Logon umožňuje přihlášení pracovníků na lince Nuts do systému COMES nebo autorizuje již přihlášené uživatele ve WinCC, umožňuje administrátorovi systému efektivně spravovat jednotlivé uživatelské účty a obsahuje nástroj pro definici uživatelského modelu technologie, tzv. Model zařízení, podle normy ANSI/ISA-95. Vytvořený model je společný pro všechny ostatní moduly systému COMES. V modelu zařízení jsou uchovány důležité výrobní informace zařazené k jednotlivým zařízením, například reporty a grafy či limitní parametry. Model zařízení je také důležitý pro sledování výroby z hlediska materiálů.

Modul COMES Traceability dále zajišťuje automatizovanou funkci traceability a kompletní evidenci a archivaci dat o spotřebě jednotlivých surovin a jejich přeměnu na meziproduktové materiály. Informace o materiálových přesunech nebo transformacích jsou získávány automatizovaně prostřednictvím komunikace s řídicím systémem. Systém COMES tak vytváří kompletní databázi genealogie vzniku výrobku, neboli jeho materiálový „rodokmen“.

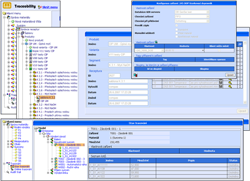

K dalším funkcím modulu COMES Traceability je definice výrobků a správa výrobních receptur. Modul uchovává seznam možných výrobků, které se na lince Nuts vyrábějí a pod každým eviduje seznam vytvořených variant. Každá varianta obsahuje recepturu s různými výrobními parametry a materiálový účet s odlišnými poměry materiálových surovin. Technolog může pohodlně vytvářet různé varianty vyráběného výrobku na následující den, případně vybírat z již existujících variant a uvolňovat je pro výrobu. Modul monitoruje všechny provedené změny v recepturách a umožňuje jejich filtrování podle kritérií. Technolog tak rychle získá přehled změn, které byly v recepturách nebo nad konkrétní variantou provedeny. Příklady funkcí modulu a jeho informací ukazuje obrázek 6.

Obr. 6: Příklady funkcí modulu COMES Traceability

Další aplikovaný modul COMES Historian zajišťuje sběr, analýzu a archivaci dat z technologických procesů. V podobě trendů (grafických křivek) zobrazuje operátorům on-line změny procesních veličin, případně historický pohled například na průběhy teplot z předchozího dne, průběhy změn na vážících zařízeních při navažování nebo průběhy chodu motorů. Společně s monitorováním procesních veličin archivuje i záznamy o provozních hlášeních (poruchy, varování, informace) a umožňuje jejich variabilní třídění a vyhledávání. Příklad funkcí modulu COMES Historian a jejich výstupů ukazuje obrázek 7.

Obr. 7: COMES Historian, COMES Modeller

Probíhající výrobu je nutné dokumentovat a tyto funkce zajišťuje modul COMES Modeller. V tomto modulu jsou nakonfigurovány uživatelské formuláře a protokoly, které potřebné informace v podobě bilančních tabulek, protokolů a grafů prezentují. Na lince Nuts je nakonfigurován například protokol o spotřebě jednotlivých surovin, navažovací protokol jednotlivých dávek, dále protokol evidující ruční zásahy operátorů nebo formulář pro tisk nastavení receptur nebo materiálových účtů.

Dálková správa IT aplikace

Dálková správa (DS) umožňuje výrobnímu podniku rychlou podporu dodavatelem IT systému řízení výroby. Tím je možné dosahovat velmi rychlé reakce pro v případě problémů zákazníka. DS umožní vzdáleně (přes modemové linky či internet) monitorovat činnost u zákazníka, modifikovat celou aplikaci zákazníka, případně přesouvat data k zákazníkovi či od něj.

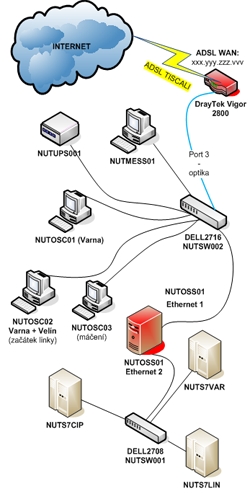

Pro DS je v tomto případě použito spojení přes VPN, kde je možné současně spravovat COMES aplikace i aplikaci řídicího systému Siemens – viz obrázek 8. To umožňuje diagnostikovat možné problémy na celé výrobní technologii. Tím je podpořena kontinuita a flexibilita výroby a jsou minimalizovány případné odstávky. Možné omezení spočívá pouze v rychlosti připojení k internetu.

Obr. 8: Topologie řešení dálkové správy

Závěr

Realizovaná IT aplikace operativního řízení složité výrobní linky je příkladem nových trendů v organizaci výrobních procesů v podnicích. K plné konkurenceschopnosti již dnešním podnikům nestačí funkční informační systém na ekonomické úrovni typu ERP a samostatně řešená úroveň automatizace technologií, ale potřebují integrovat všechny systémy a úrovně řízení do jednotného a funkčního celku. Jedná se tedy o integraci ERP systémů, systémů pro operativní řízení výroby MES (jehož příkladem je i popisovaný systém COMES) a automatizace výroby.

Obr. 9: Schéma systémové integrace v podnicích

Další informace najdete na www.compas.cz.

| 12.2. | Kontejnery v praxi 2026 |

| 26.2. | IT ve zdravotnictví 2026 |

| 12.3. | IT Security Worshop 2026 |

| 19.3. | Jak dostat výrobu pod kontrolu aneb realistické plánování... |

| 15.4. | Energy Vision 2026 |

Formulář pro přidání akce

| 18.2. | Webinář: AI pro firemní procesy: bezpečnost na prvním... |

| 26.2. | Kyberbezpečnost v IT bez strašení: kde začít? |