- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (78)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk| Přihlaste se k odběru newsletteru SystemNEWS, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| |

Principy a technologie 3D tisku

Málokterá oblast se v současnosti rozvíjí tak rychle jako 3D tisk, kdy každý rok vznikají nové technologie, metody či přístupy. Internetová Wikipedie popisuje několik desítek zkratek názvů tiskových technologií, z nichž si jsou mnohé podobné (neřku-li zcela shodné). Podléhají však příslušným právům, patentům a ochranným známkám svého vlastníka a proto si alternativní výrobci musí pro stejný způsob technologie vymyslet jiný název a zkratku.

Málokterá oblast se v současnosti rozvíjí tak rychle jako 3D tisk, kdy každý rok vznikají nové technologie, metody či přístupy. Internetová Wikipedie popisuje několik desítek zkratek názvů tiskových technologií, z nichž si jsou mnohé podobné (neřku-li zcela shodné). Podléhají však příslušným právům, patentům a ochranným známkám svého vlastníka a proto si alternativní výrobci musí pro stejný způsob technologie vymyslet jiný název a zkratku.

Klasickým příkladem je technologie tisku pomocí tavené struny (filamentu), kterou vynálezce, společnost Stratasys nazvala FDM (fused depositiong modeling). Většina ostatních výrobců ji označuje jako FFF (fused filament fabrication). Přitom jde téměř vždy o shodný princip a technologii. Abychom neporušili něčí práva, budeme raději říkat FFF. 3D tisk je aditivním způsobem vytváření modelů (aditivní = materiál je v průběhu procesu tvorby modelu přidáván). Konvenčním a opačným způsobem je například obrábění = materiál je při tvorbě modelu odebírán. Aditivní technologie v zásadě využívá čtyř základních principů, kdy je základní dělení určeno způsobem zpracování materiálu modelu:

- Princip 1 – materiál je vytlačován tiskovou hlavou (např. FFF)

- Princip 2 – tekutý materiál je vytvrzován ve vrstvě osvitem (např. SLA)

- Princip 3 – materiál je pojen pomocí lepidla, laseru apod. na podložce (např. SLS)

- Princip 4 – oddělování materiálu v každé vrstvě (např. LOM)

Princip 1

Na tiskovou podložku je tiskový materiál nanášen po vrstvách. Vždy po dokončení tisku vrstvy se tisková hlava (nebo podložka) posune a tiskne se další vrstva. Typickým představitelem této technologie je použití tisku tavené struny - filamentu (FDM, FFF apod.). Nespornou výhodou je nízká pořizovací cena 3D tiskárny a nízké náklady na stavební materiál modelu. Také spektrum stavebních materiálů je široké a stále se rozšiřuje. Nevýhodou je dlouhý čas tisku, značný rozptyl v tiskové přesnosti, volbě orientace tisku modelu, způsobu a konstrukci podpěr, limity v geometrii a další.

V profesionální sféře se využívá technologie MJP (Multi Jet Printing). Tiskový materiál tryská pomocí tisíců otvorů tiskové hlavy, která zároveň vytváří voskové podpěry. Každá vrstva je vytvrzena UV světlem. Voskové podpěry se na konci tisku odplaví automaticky pomocí páry. Dokončovací operace jsou minimální nebo žádné. Výtisk má velmi vysokou přesnost detailu a rozměru.

Princip 2

V nádobě s tekutým polymerem (resinem) je umístěna tisková deska, jejíž úroveň proti hladině polymeru určuje výšku požadované tiskové vrstvy. Světelný paprsek (laser) vykreslí požadovaný tvar vrstvy a tím dojde k vytvrzení resinu v příslušném tvaru. Následně se tisková deska posune a světelný paprsek vykreslí a vytvrdí další požadovaný tvar. Typickým příkladem je SLA (stereo litografie) - nejstarší technologie 3D tisku. Vyvinul jí zakladatel společnosti 3D Systems, pan Chuck Hull. Na konci osmdesátých let 20. století spatřila světlo světa první komerční 3D tiskárna právě technologie SLA.

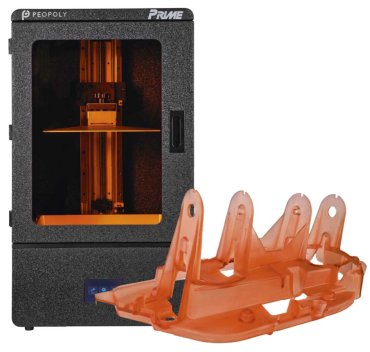

Podobné technologie, kde je zdrojem světla projektor, jsou DLP, LCD a MSLA. Tisk zde probíhá obráceně. Pod nádobou na resin s průhledným dnem je umístěn projektor. Tisková deska je ponořena v resinu ve vzdálenosti ode dna. Vzdálenost mezi deskou a dnem nádoby odpovídá výšce tiskové vrstvy. Projektor prosvítí dno a osvícený resin mezi dnem a deskou se vytvrdí. Deska se poté posune nahoru, osvítí se další vrstva a tak to pokračuje do konce. Na rozdíl od laserového zdroje světla, je díky použití panelu osvětlena celá vrstva najednou. Rychlost tisku tak neovlivňuje velikost tištěného modelu.

Zhotovený výtisk je zapotřebí následně omýt v izopropylalkoholu a dodatečným UV světlem definitivně vytvrdit. Dodnes je SLA jednou z nejpřesnějších technologií s nabídkou stovek různých druhů polymerů různých vlastností včetně dentálních aplikací.

Princip 3

Na tiskové desce je rozprostřen stavební materiál ve formě prášku. Tvar požadované vrstvy modelu je vytvrzen pomocí laseru nebo lepidla. Tisková deska se posune o úroveň definované výšky vrstvy, nanese se další vrstva prášku a laser či lepidlo vytvrdí požadovaný tvar. Tento princip je hojně využíván technologiemi SLS (selective laser sintering), CJP (color jet printing) a DMP (direct metal printing). Stavebním materiálem je dle technologie celá škála plastů, kovů a prášků na bázi sádry. Práškové plasty mají navíc tu výhodu, že jako podpůrný prostředek poslouží nepoužitý prášek mimo model. U kovového prášku by ve vyšších vrstvách hrozilo propadnutí díky hmotnosti. Je zde tedy nutné stavět kovové podpěry společně s modelem. Technologie CJP dokáže vytisknout téměř fotorealistický 3D model.

Princip 4

Je výrobci nejméně aplikován. Technologie LOM (Laminated Object Manufacturing) jako stavební materiál využívá zpravidla papír nebo folii. Tvar vrstvy „tištěného“ modelu je vyříznut z materiálu nožem a následně další vrstva je přilepena na předchozí. Podání nové vrstvy materiálu je zajištěno odvinutím z role nebo podáním ze zásobníku např. formátu A4, A3 apod. Po dotištění / vyříznutí vrstvy ji lze pomocí principu inkoustové hlavy obarvit a dosáhnout tak barevných efektů finálního modelu. Vzhledem k tomu, že model se skutečně netiskne, ale vyřezává, je s podivem hovořit o 3D tisku. Nicméně materiál, v roli nebo v zásobníku papíru, se bezesporu přidává. Tato technologie je rovněž aditivní a má v tomto výčtu své místo.

VLM – nejnovější technologie 3D tisku

V březnu tohoto roku představil výrobce 3D tiskových řešení BCN3D novou technologii 3D tisku nazvanou Viscous Lithography Manufacturing (VLM). Technologie VLM je výsledkem tříletého vývoje společnosti BCN3D. Technologie díky použití vysoce viskózních pryskyřic poskytuje lepší mechanické vlastnosti výtisků a v kombinaci s vyšší produktivitou a dostupností vychází vstříc požadavkům na rozšíření výrobní autonomie (AM). VLM je první technologií AM, která splňuje tři hlavní pilíře: vysoce kvalitní provedení a vlastnosti výrobků (part performance), vysoká výrobní kapacita (production capacity) a dostupný bezproblémový provoz (accessibility).

Patentovaný proces 3D tisku založený na litografii, který laminuje tenké vrstvy vysoce viskózních pryskyřic (50x viskóznějších než standardní pryskyřice na trhu) na průsvitnou přenosovou fólii a umožňuje tak vyrábět extrémně rychle díly vynikající kvality a vlastností dostupným a škálovatelným způsobem.

Nejprve se pryskyřice nabere válečkem, nalaminuje se na spodní stranu průhledné fólie a poté se přenese nad tiskovou plochu. Tisková deska se zvedne a dojde ke kontaktu s nedávno laminovanou pryskyřicí v požadované tloušťce vrstvy. Zdroj UV světla vytvrdí pryskyřici výhradně v určené oblasti a vytvoří novou vrstvu tištěného objektu. Tisková deska ustoupí, čímž se odloupne nedávno vytvrzená vrstva z fólie, zatímco nepoužitá pryskyřice se vrátí zpět do zásobníku pro příští použití. Tiskový systém umožňuje nanášet pryskyřici na fólii střídavě z levého a pravého tanku, což zkracuje dobu tisku a umožňuje kombinovat multimateriálový tisk a snadno odplavitelné podpory.

Pro vylepšení požadovaných tepelných a mechanických vlastností lze nyní do pryskyřice přidávat zcela nové sady přísad a modifikátorů. VLM využívá pryskyřice dosahující 3x větší odolnosti vůči nárazu pro tuhé materiály a o 200 % vyšší pevnosti v tahu ve srovnání s obvyklými pryskyřicemi se standardním složením.

VLM technologie díky použití světelného zdroje UV světla a LCD obrazovky potřebuje konstantní dobu na jednu vrstvu bez ohledu na to, zda se tiskne jeden nebo 100 dílů současně. Vzhledem k tomu, že není limitována rozměrem nádoby, okolní teplotou nebo náročnými součástmi, jediným požadavkem škálovatelnosti je větší LCD obrazovka. Kombinace rychlosti vrstvení a velké plochy činí z VLM aktuálně nejproduktivnější řešení aditivní výroby na trhu.

BCN3D již hlásí první využití v praxi. Například Prodrive, přední dodavatel v oblasti motorsportu, využívá díly vyrobené s pomocí VLM v rámci konstrukcí pro terénní rallye vozy. Pro tyto konstrukce a vysoce odolné součástí poskytuje VLM technické materiály, složité geometrie a skvělou povrchovou úpravu. Saint Gobain, výrobce automobilového skla a Tier 1 subdodavatel, zase chtěl zvýšit míru efektivity robotických procesů v celé výrobní lince a zjistil, že VLM je pro tuto velkosériovou výrobu zdaleka nejlepší volbou.

|

Jan Šmejcký Autor článku je ředitelem společnosti Elvira | Abc3D. |

| 12.2. | Kontejnery v praxi 2026 |

| 26.2. | IT ve zdravotnictví 2026 |

| 12.3. | IT Security Worshop 2026 |

| 19.3. | Jak dostat výrobu pod kontrolu aneb realistické plánování... |

| 15.4. | Energy Vision 2026 |

Formulář pro přidání akce

| 26.2. | Kyberbezpečnost v IT bez strašení: kde začít? |