- Přehledy IS

- APS (20)

- BPM - procesní řízení (22)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (78)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk| Přihlaste se k odběru newsletteru SystemNEWS, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| |

Dynamika a automatizace

v řízení a plánování výroby

Pod pojmem automatizované řízení a plánování výroby si lze představit mnoho principů, systémů a pojetí řízení a plánování. Náš výklad se opírá o dlouhodobou znalost problematiky plánování od lidí, kteří ji dělají. Plánovačů. V následujícím textu vyjdeme z jejich pohledu a představíme, jak může automatika přispět ke zkvalitnění jejich práce. Zastavíme se také u nutných předpokladů implementace automatizovaného řízení a plánování a rizik, které takovéto projekty obvykle provázejí.

Pod pojmem automatizované řízení a plánování výroby si lze představit mnoho principů, systémů a pojetí řízení a plánování. Náš výklad se opírá o dlouhodobou znalost problematiky plánování od lidí, kteří ji dělají. Plánovačů. V následujícím textu vyjdeme z jejich pohledu a představíme, jak může automatika přispět ke zkvalitnění jejich práce. Zastavíme se také u nutných předpokladů implementace automatizovaného řízení a plánování a rizik, které takovéto projekty obvykle provázejí.

Zde je vhodné nejprve rozlišit oba termíny, tedy plánování a řízení. Plánování chápeme jako tvorbu plánu výroby na základě zákaznických požadavků, která je realizována na základě předpokladu dostupných kapacit zařízení, obsluhy, manipulace, vstupních materiálů, zmetkovitosti, a podobně. Řízení je skutečná realizace plánu, reakce na provozní situace dané například poruchou zařízení, nedostatkem zdrojů, změnou požadavku zákazníka. Pod řízení dále spadá řízení procesů definované systémově – řízení dopravníků, manipulace, vytěžování kapacit zařízení, které lze naprogramovat. Automatizovanému řízení výroby se v dnešní době věnuje mnoho společností, které na základě moderních technologií (především variace na čárové kódy) umožňují procesy s větším či menším úspěchem řídit. Z hlediska plánování výroby je v důsledku situace poměrně nepřehledná. Pod plánování výroby se zahrnují materiálové bilance, jednoduché bilanční plány, různé nástavby informačních systémů produkují plány, které týmy lidí modifikují.

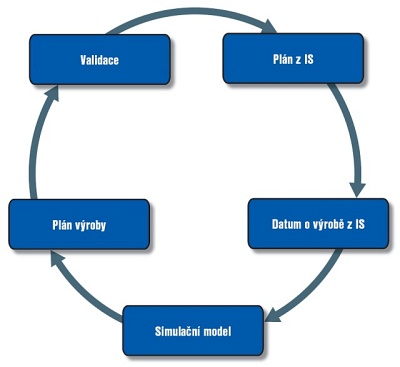

Nejpřesnějších výsledků v současnosti dosahujeme využitím simulačního modelu, který je nastaven přesně podle reálného procesu, a jeho výstupy tak přesně odpovídají reálnému dění v konkrétních dílnách.

Jakým způsobem může automatika fungovat

Právě termínem modifikace plánu plánovačem se teď budeme zabývat hlouběji. Obvykle nejsložitější částí celého plánovacího procesu bývají:

- odhalení důvodů změn vykonaných člověkem oproti naprogramovanému algoritmu,

- zjištění a popis všech omezení výrobního procesu (přípravky, vzájemné vazby zařízení, násobnost produkce při pracovním cyklu apod.),

- informační pokrytí technologických popisů,

- kvalita a přesnost norem,

- dostupnost informací o směnnosti pracovníků, zařízení,

- informace o mezioperačních zásobách.

Kvalitativní úroveň výstupu je přímo úměrná pokrytí vyjmenovaných bodů. Obecně platí, že není-li dosaženo v základních bodech téměř stoprocentní přesnosti, není ze strany plánovačů automatický plánovací proces validován. Z hlediska variability řešení se osvědčuje přístup integrace simulačního modelu do plánovacího procesu – plánovač model přímo nevidí, ovládá své běžné rozhraní, na které je zvyklý, a pouze kontroluje předem definovaný výstup.

V současné době existují dva základní přístupy, které se liší pouze rozsahem pokrytí plánovacího procesu. Prvním z nich je komplexní plán a simulace složitých procesů. V tomto případě plánovač vytváří podklady pro všechna pracoviště, a proto je realizace časově velmi náročná. Jak již bylo výše uvedeno, je nutné mít velmi kvalitní popis procesů a jejich vysoké pokrytí informačním systémem. Příprava dat pro tento typ plánování je obvykle časově náročná a vyžaduje delší běh před samotnou kontrolou plánovače. V případě operativní modifikace plánu tato úprava již není ověřena simulačním během, ale zohledňuje se až při následujícím plánování. Druhým přístupem je plánování dle úzkých míst. Zde se plánovač zaměřuje pouze na klíčové technologie nebo zařízení. U těchto opět platí pravidlo přesnosti vstupu. Ostatní zařízení jsou řízena operativně mistry, na základě konkrétní situace. V tomto případě plánovač využívá rychlosti simulace k vybalancování plánu výroby v několika krocích, dokud není s výsledkem spokojen.

Nutné předpoklady implementace automatizovaného řízení a plánování

V prvním kroku se zastavme u nezbytných předpokladů, bez kterých nelze automaticky plánovat:

- plán výroby z podnikového systému (MRP) – na tyto plánované položky je zajištěna materiálová dostupnost, ze které je nezbytné vycházet,

- přesné normy ve vazbě na proces, pravidelně spravované – ve valné většině jsou normy napasovány na ekonomiku firmy a nelze je využít pro tvorbu přesného plánu,

- přesný popis výrobního procesu – vypadá to banálně, nicméně jedná se o největší slabinu v našich firmách,

- fixace plánu – základní faktor, na kterém celé plánování stojí – čas po který je plán neměnný.

Další, neméně důležité faktory jsou především ochota spolupracovat na úrovni plánovačů, možnost zásahů informatiků do struktur podnikového systému (úpravy externí firmou prakticky znemožňují, aby bylo možně plánování oživit – důvodem je cena, čas, neznalost procesu) a podpora vedení společnosti. Sice jsem ji uvedl na posledním místě, nicméně právě u těchto implementací se běžně stává, že drobný problém způsobí několikadenní až týdenní posun.

Specifikace rizik při implementaci

Rizika pro tento typ automatizovaného plánování lze rozdělit do několika skupin:

Příprava

Každému takovému projektu samozřejmě předchází příprava, nicméně dokud se nezačne pracovat s reálnými daty a tvořit simulační model, není v lidských silách odhalit skutečný stav řešeného procesu. Obvyklý argument – naše datová základna je stoprocentní, vše, co pro tento projekt potřebujeme, je dostupné – nabouráváme s každou další provedenou analýzou a při kontrole výstupů z plánovacího modelu. Odhalují se všechny typy chyb – překlepy, chybějící údaje, duplicity, neexistující data, nepochopení požadavků. V této fázi obvykle zasáhne vyšší moc a změní předem odsouhlasenou koncepci řešení.

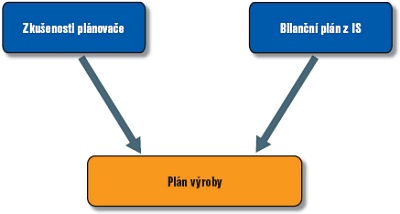

Obr 1: Obvyklý systém plánování výroby

Obr 2: Schéma automatizovaného plánovacího procesu

Realizace

Ve chvíli, kdy jsou překonány obvyklé problémy v přípravě, obvykle dochází k běžným problémům. Ty lze charakterizovat jako nečekané kombinace v datech, chybějící vazby mezi daty apod. Většinou je obtížné tyto chyby nalézat a způsobují časové prodlevy na straně dodavatele. Hledání má průběh – zhoršené výstupy z modelu – hledání chyby v modelu – hledání chyby v datech. V lepším případě není nutné při odstranění chyby nic měnit na logice fungování, ale zhruba u patnácti procent problémů je nutné udělat i změny v nastavení, doplnit data o další parametry či jiné opatření, které opět způsobí oddálení ostrého provozu.

Psychologické aspekty

Nemalý vliv na úspěšnost celé implementace má atmosféra realizačního týmu. Při delších projektech se obvykle setkáváme s fází počátečního nadšení, následovanou pochybnostmi u různých členů týmu, které bývají umocněny reakcemi lidí okolo. Drobné nesrovnalosti tak mohou vyvolat nedůvěru u vedení v úspěch celého projektu.

I přes tyto problémy se jednoznačně vyplatí plánovací proces automatizovat. Člověk při rozhodování zohledňuje omezenou škálu parametrů a i přes rychlost svého úsudku nemůže dohlédnout na kompletní dopady svých rozhodnutí. Když opomenu narovnání dat, popisů a procesů, tak klíčovým prvkem, proč takový způsob plánu použít, je snížení zátěže plánovače v rutinních operacích a zkvalitnění výstupu jeho práce.

Petr Jalůvka

Autor působí jako jednatel společnosti Dynamic Future.

Formulář pro přidání akce

| 13.3. | CONTROLLING A BI PRAKTICKY - Manažerská výsledovka |