- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (77)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

Tematické sekce

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tiskBranžové sekce

| Přihlaste se k odběru newsletteru SystemNEWS, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| |

Partneři webu

IT SYSTEMS 7-8/2004

Trendy v plánování a řízení výroby - I. díl

Jiří Löffelmann

Nedávno jsem dělal pořádek ve starých papírech a objevil svoje poznámky ze semináře z roku 1992, na kterém přednášel český emigrant a tehdy řádný profesor managementu na univerzitě v Utahu Jarry V. Novak, Ph.D. Vzpomínám, že setkání s energickým, vzdělaným a kosmopolitním pánem v důchodovém věku bylo jedním z prvních a nezapomenutelných střetů se světem a způsobem myšlení za nedávno spadlou železnou oponou. Na první stránce poznámek byl nadpis "Příznaky špatné výrobní organizace" a pod ním následující body:

· Časté nedodržování termínů

· Nemožnost určení dodací lhůty pro zákazníka při přijmutí jeho objednávky nebo na jeho dotaz

· Častá přerušení výrobního procesu pro nedostatek materiálu nebo polotovarů

· Sklady jsou plné, ale chybí nezbytné položky

· Malé změny zásob vzhledem k výrobnímu cyklu

· Velká rozpracovanost

· Chybí předběžný zásobovací plán - oddělení nákupu musí reagovat bez přípravy a nemá čas na

nabídkové řízení

· Zhoršení lidských vztahů mezi výrobou a ostatními útvary podniku

· Vedoucí výroby není nikdy k dispozici, neplní funkci vedoucího, ale spíše vrchního mistra

· Zhoršení vývoje výrobních nákladů

· Ztráta trhu za stabilních podmínek

Od té chvíle uplynulo dvanáct let a já si uvědomuji, že na předešlých řádcích není třeba změnit ani jediné písmeno. Je ovšem otázkou, zda se nějak změnily způsoby plánování a řízení výroby, které usilují o to, aby k výše uvedeným bodům nedošlo. V následujících odstavcích bych se rád zaměřil na jednotlivé metodické oblasti plánování, jako jsou MRP II, APS, TOC a projektové řízení. U každého z těchto okruhů bych rád vysvětlil jeho princip, vývoj, případné výhody, nevýhody, vhodnost nasazení a vztah k informačním technologiím.

MRP II - starý známý v novém hávu

Koncept MRP II - manufacturing (material and capacity) resources planning - je těsně svázán se vznikem hromadného elektronického zpracování dat v podniku. Možnost provést relativně rychlý výpočet nad vloženými daty byla momentem, kdy MRP II posunulo plánovací teorie o významný krok kupředu. Přitom jeho vnitřní logika není nijak převratná a dá se shrnout do následujících otázek:

· Kolik materiálu (surovin) musím objednat když znám objednávky svých zákazníků?

· Jak dlouho budu objednávky svých zákazníků realizovat?

· Kolik na to bude potřeba zdrojů?

Těmito otázkami se plánovací oddělení trápila už dávno předtím, ale počítačové zpracování je postavilo do úplně nového světla. Pokud mám potřebná data o objednávkách a pokud mám potřebná data o výrobcích a zdrojích, pak dostaneme poměrně rychlé a pravdivé odpovědi na výše položené otázky. Uvedená "pokud" ovšem nejsou zdaleka tak jednoduchá, jak by se na první pohled zdálo. Předpokladem pro správné fungování MRP II jsou přesná data (většinou se hovoří o 95-98% čistotě dat). Data podstatná pro plánování MRP II jsou:

· objednávky zákazníků (množství, provedení, termín dodání),

· nakupované položky,

· vyráběné položky,

· strukturní kusovníky,

· operace technologických postupů.

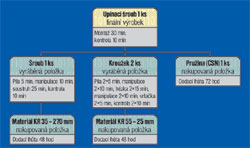

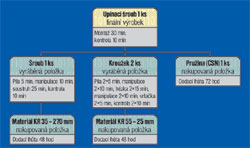

Tato data jsou shromažďována v informačním systému (obvykle ERP), a pokud jsou dosažitelná, pak je MRP II, které je obsaženo jako základní plánovací metodika téměř ve všech moderních ERP systémech, zpracuje následujícím postupem demonstrovaným na jednoduchém příkladu objednávky jednoho kusu upínacího šroubu. Obrázek č. 1 představuje hierarchický kusovník výrobku, který zahrnuje následující struktury:

Obr. 1: Strukturní kusovník pro MRP II

· konstrukční - úplný materiálový a konstrukční popis výrobku,

· výrobně montážní - úplný výčet technologických operací potřebných pro výrobu a montáž,

· plánovací - úplný seznam potřebných zdrojů (pracovišť) a dob (dodacích lhůt pro nakupované položky

a technologických časů pro vyráběné položky).

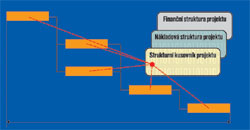

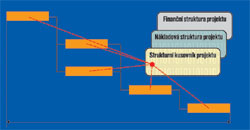

Pokud existují uvedená data, umožňuje algoritmus MRP II naplánovat materiálové požadavky i kapacity pro požadované výrobky. V moderních ERP systémech, jako je například SAP, může být MRP II navíc propojeno s projektovým řízením. V tomto případě odpovídají jednotlivé výrobkové struktury strukturovaným prvkům projektu (SPP), viz obrázek č. 2. MRP II se pak může aplikovat například pro celý projekt (pevný start, nebo pevný konec projektu), pro jednotlivé prvky projektu, pro vybrané položky, které leží na kritické cestě projektu a pro celou další škálu možností, kterou parametrizovaný přístup SAP umožňuje. V SAP navíc ke strukturnímu kusovníku přistupují další související struktury, jako je nákladová a finanční. Nákladová struktura popisuje pro každou položku strukturního kusovníku plánované (limitní kalkulace), momentální (operativní kalkulace) a skutečné (výsledná kalkulace) náklady. Stejným způsobem jsou k jednotlivým položkám přiřazeny i platby. Tato integrace výrobních, nákladových a finančních struktur umožňuje v každém okamžiku sledovat úplný stav projektu (porovnání plánovaných hodnot se skutečnými) i jeho jednotlivých prvků ve všech uvedených oblastech (project status report) a je samozřejmě mimořádně silným nástrojem celopodnikových ERP systémů, jako je SAP.

Obr. 2: Vazba mezi projektem a souvisejícími strukturami

Výhody a nevýhody MRP II, vhodnost nasazení

MRP II je, jak již bylo naznačeno, zabudováno v celé řadě celopodnikových informačních systémů, takže není nutné vynakládat další prostředky na jeho implementaci. Metodika MRP II je obecně známá, veřejně dostupná a v podstatě se nevymyká činnostem, které podnikové útvary prováděly i předtím - obchodní oddělení evidovalo požadavky zákazníků, technická příprava výroby navrhovala postup výroby, nákup objednával podle požadavků technické přípravy výroby a výroba se realizovala podle technologických postupů. Aplikace MRP II tedy nevyžaduje žádné zásadní investice do školení pracovníků a neměla by přinést ani žádné revoluční změny v organizační struktuře výrobního podniku. Správné fungování MRP II závisí na přesnosti dat. Pokud budou nepřesná data, budou i nepřesné plánovací výstupy. Dosažení 98% čistoty dat je velmi obtížné a někdy se dokonce říká, že v praxi nemožné. V tomto případě by MRP II mělo stejný problém jako perpetuum mobile, a sice že pro jeho správné fungování nelze zajistit vstupní podmínky. Ve skutečnosti to ale spíše znamená, že se MRP II hodí pro takové typy výrob, kde je větší pravděpodobnost údržby správných dat. A to jsou zcela jednoznačně všechny druhy opakovaných výrob. V případě sériové výroby s velkým počtem kusů jsou vstupní data po dlouhou dobu neměnná a to, co se mění, jsou pouze vnější parametry - četnost objednávek, varianty výrobků, alternativy technologických operací, směnnost atp. Sériové výroby jsou pro MRP II vhodné i z dalšího důvodu. MRP II pracuje v iteračních cyklech, tzn. že pokud pro zadaná vstupní data zpracovaná pomocí MRP II vyjde nerealizovatelná varianta (např. konec výroby po termínu požadovaném zákazníkem), musí se vstupní zadání upravit. U opakované výroby dochází s postupem času k vyladění zmíněných problémů, a pokud plánaři takovéto výroby MRP II zvládnou, mohou být jeho výsledky velmi dobré. Obecně to ovšem znamená, že MRP II je velmi citlivé na rychlé změny vstupů, priorit i výrobních kapacit. Přesto je to stále nejobvyklejší řešení pro oblast plánování a řízení výroby.

APS nebo APS/SCM - velká očekávání

Koncept MRP II vznikl v době, kdy bylo nutné uspokojovat poptávku zákazníků, která byla větší než nabídka. Vulgárně řečeno zákazník mohl být rád, že něco dostal - z té doby rovněž pochází můj oblíbený výrok tehdejšího obchodního ředitele: "Obchody by šly dobře, jenom kdybychom nemuseli vyrábět". Nové technologie a zvýšení produktivity převážily tento stav do dnešní situace, kdy dodavatelská nabídka je vyšší než zákaznická poptávka a zákazník si tedy může vybírat. Plánařský problém se tímto posunul do úplně nové roviny - zákazníkovi je třeba sdělit termín dodávek (velmi krátký), ten dodržet, rovněž dodržet kvalitu (prověření subdodavatelé a výrobní postupy) a navíc nepřesáhnout náklady (shromadněné objednávky za účelem množstevních slev, optimalizovaná výrobní zařízení a pokud možno plně využité kapacity). V tomto kontextu už iterační cykly MRP II přestaly dostačovat a objevily se APS (advanced planning scheduling) systémy neboli systémy pokročilého plánování a rozvrhování. Tyto systémy překonávají metodu MRP II v následujících oblastech:

· mnohem výkonnější hardware a software (MRP II vzniklo v éře sálových počítačů),

· složité optimalizační algoritmy, které je možné vyhodnocovat pouze s pomocí výkonné výpočetní

techniky,

· okamžitá nabídka variantních řešení jednoho problému.

Domnívám se, že termín rychlé a optimalizované variantní řešení nejvíce charakterizuje celou problematiku APS. Za APS se dnes vydávají různé produkty, byť jde v řadě případů pouze o tzv. plánovací tabule, tak jak je známe například s Microsoft Project, což není nic jiného než jednotlivé úkoly se vzájemnými vazbami rozložené do časové osy se současným grafickým vyjádřením kapacit. Toto ovšem není optimalizace, ale pouze rozvržení. Plnohodnotný APS systém toto rozvržení nabízí vždy optimalizované, tzn. vyvážené tak, aby ze zdrojů, které jsou k dispozici, bylo možné vytěžit maximum. Pro názornost se vrátíme k obrázku č. 1 a na jedné vyráběné položce si ukážeme datový model aplikovatelný na APS systém.

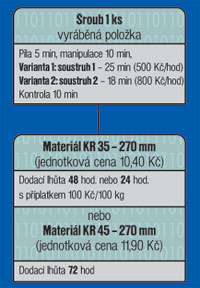

Obr. 3: Datový popis položky pro APS systém

Z uvedeného obrázku je zřejmé, jak APS pracuje. Podle zákaznických objednávek, stavu skladových zásob a kapacitních možností pracovišť vyhodnocuje tu nejlepší možnou variantu. Pokud je například pracoviště soustruh 1 obsazené, nemusí se čekat na jeho uvolnění, ale systém sám doporučí alternativní pracoviště soustruh 2. Stejný postup aplikuje při nedosažitelnosti jednoho materiálu, který nahradí druhým, byť za cenu delšího času opracování. Jak je vidět z obrázku, jsou zohledňovány i náklady jednotlivých položek. Systém je schopen reagovat velmi rychle na změny vstupů a priorit a konfrontuje plánaře s možnými variantami. Je evidentní, že rozsáhlé strukturní kusovníky musí být zpracovávány adekvátním výpočetním výkonem. Pro jednodušší typy výrob může být ovšem odezva tak rychlá, že se pro tyto případy vžil termín odpověď na zavolání, tzn. že APS systém je schopen odpovědět na zadání zákazníka v průběhu jednoho telefonního hovoru. Podobnou roli, jako mají APS systémy uvnitř podniku, řeší SCM (supply chain management) systémy směrem vně podniku. Je to řízení a koordinace logistických řetězců dodavatelů podniku. Principy jsou obdobné jako při řízení dodávek z vlastního skladu, ale samozřejmě je nutné kompatibilní softwarové vybavení u zákazníka a dodavatele. Pro systémy, které optimalizují plánování uvnitř i vně podniku, se používá termín APS/SCM. Implementace APS nebo APS/SCM systému je metodicky složitější než implementace MRP II. Implementační firmy obvykle používají vlastní metodologie, které jsou součástí dodávky. Nasazení APS systému je rovněž poměrně nákladnou záležitostí. Na druhou stranu je možné APS systémy nasadit poměrně rychle a okamžitě využít i nestrukturovaná a nezávislá data z různých zdrojů, na rozdíl od MRP II, které vyžaduje konzistentní a stále udržovanou datovou základnu. Podle posledních průzkumů se očekává masivní nasazování APS/SCM systémů právě v kombinaci s již implementovanými ERP systémy, čímž se využije výhody udržované datové základny ERP a optimalizační výkon APS/SCM. Ve druhé části tohoto článku připravované pro následující číslo IT Systems se budu soustředit na principy teorie omezení (theory of constraints), projektového řízení a aplikaci teorie omezení v rámci projektového řízení (critical chain).

· Časté nedodržování termínů

· Nemožnost určení dodací lhůty pro zákazníka při přijmutí jeho objednávky nebo na jeho dotaz

· Častá přerušení výrobního procesu pro nedostatek materiálu nebo polotovarů

· Sklady jsou plné, ale chybí nezbytné položky

· Malé změny zásob vzhledem k výrobnímu cyklu

· Velká rozpracovanost

· Chybí předběžný zásobovací plán - oddělení nákupu musí reagovat bez přípravy a nemá čas na

nabídkové řízení

· Zhoršení lidských vztahů mezi výrobou a ostatními útvary podniku

· Vedoucí výroby není nikdy k dispozici, neplní funkci vedoucího, ale spíše vrchního mistra

· Zhoršení vývoje výrobních nákladů

· Ztráta trhu za stabilních podmínek

Od té chvíle uplynulo dvanáct let a já si uvědomuji, že na předešlých řádcích není třeba změnit ani jediné písmeno. Je ovšem otázkou, zda se nějak změnily způsoby plánování a řízení výroby, které usilují o to, aby k výše uvedeným bodům nedošlo. V následujících odstavcích bych se rád zaměřil na jednotlivé metodické oblasti plánování, jako jsou MRP II, APS, TOC a projektové řízení. U každého z těchto okruhů bych rád vysvětlil jeho princip, vývoj, případné výhody, nevýhody, vhodnost nasazení a vztah k informačním technologiím.

MRP II - starý známý v novém hávu

Koncept MRP II - manufacturing (material and capacity) resources planning - je těsně svázán se vznikem hromadného elektronického zpracování dat v podniku. Možnost provést relativně rychlý výpočet nad vloženými daty byla momentem, kdy MRP II posunulo plánovací teorie o významný krok kupředu. Přitom jeho vnitřní logika není nijak převratná a dá se shrnout do následujících otázek:

· Kolik materiálu (surovin) musím objednat když znám objednávky svých zákazníků?

· Jak dlouho budu objednávky svých zákazníků realizovat?

· Kolik na to bude potřeba zdrojů?

Těmito otázkami se plánovací oddělení trápila už dávno předtím, ale počítačové zpracování je postavilo do úplně nového světla. Pokud mám potřebná data o objednávkách a pokud mám potřebná data o výrobcích a zdrojích, pak dostaneme poměrně rychlé a pravdivé odpovědi na výše položené otázky. Uvedená "pokud" ovšem nejsou zdaleka tak jednoduchá, jak by se na první pohled zdálo. Předpokladem pro správné fungování MRP II jsou přesná data (většinou se hovoří o 95-98% čistotě dat). Data podstatná pro plánování MRP II jsou:

· objednávky zákazníků (množství, provedení, termín dodání),

· nakupované položky,

· vyráběné položky,

· strukturní kusovníky,

· operace technologických postupů.

Tato data jsou shromažďována v informačním systému (obvykle ERP), a pokud jsou dosažitelná, pak je MRP II, které je obsaženo jako základní plánovací metodika téměř ve všech moderních ERP systémech, zpracuje následujícím postupem demonstrovaným na jednoduchém příkladu objednávky jednoho kusu upínacího šroubu. Obrázek č. 1 představuje hierarchický kusovník výrobku, který zahrnuje následující struktury:

Obr. 1: Strukturní kusovník pro MRP II

· konstrukční - úplný materiálový a konstrukční popis výrobku,

· výrobně montážní - úplný výčet technologických operací potřebných pro výrobu a montáž,

· plánovací - úplný seznam potřebných zdrojů (pracovišť) a dob (dodacích lhůt pro nakupované položky

a technologických časů pro vyráběné položky).

Pokud existují uvedená data, umožňuje algoritmus MRP II naplánovat materiálové požadavky i kapacity pro požadované výrobky. V moderních ERP systémech, jako je například SAP, může být MRP II navíc propojeno s projektovým řízením. V tomto případě odpovídají jednotlivé výrobkové struktury strukturovaným prvkům projektu (SPP), viz obrázek č. 2. MRP II se pak může aplikovat například pro celý projekt (pevný start, nebo pevný konec projektu), pro jednotlivé prvky projektu, pro vybrané položky, které leží na kritické cestě projektu a pro celou další škálu možností, kterou parametrizovaný přístup SAP umožňuje. V SAP navíc ke strukturnímu kusovníku přistupují další související struktury, jako je nákladová a finanční. Nákladová struktura popisuje pro každou položku strukturního kusovníku plánované (limitní kalkulace), momentální (operativní kalkulace) a skutečné (výsledná kalkulace) náklady. Stejným způsobem jsou k jednotlivým položkám přiřazeny i platby. Tato integrace výrobních, nákladových a finančních struktur umožňuje v každém okamžiku sledovat úplný stav projektu (porovnání plánovaných hodnot se skutečnými) i jeho jednotlivých prvků ve všech uvedených oblastech (project status report) a je samozřejmě mimořádně silným nástrojem celopodnikových ERP systémů, jako je SAP.

Obr. 2: Vazba mezi projektem a souvisejícími strukturami

Výhody a nevýhody MRP II, vhodnost nasazení

MRP II je, jak již bylo naznačeno, zabudováno v celé řadě celopodnikových informačních systémů, takže není nutné vynakládat další prostředky na jeho implementaci. Metodika MRP II je obecně známá, veřejně dostupná a v podstatě se nevymyká činnostem, které podnikové útvary prováděly i předtím - obchodní oddělení evidovalo požadavky zákazníků, technická příprava výroby navrhovala postup výroby, nákup objednával podle požadavků technické přípravy výroby a výroba se realizovala podle technologických postupů. Aplikace MRP II tedy nevyžaduje žádné zásadní investice do školení pracovníků a neměla by přinést ani žádné revoluční změny v organizační struktuře výrobního podniku. Správné fungování MRP II závisí na přesnosti dat. Pokud budou nepřesná data, budou i nepřesné plánovací výstupy. Dosažení 98% čistoty dat je velmi obtížné a někdy se dokonce říká, že v praxi nemožné. V tomto případě by MRP II mělo stejný problém jako perpetuum mobile, a sice že pro jeho správné fungování nelze zajistit vstupní podmínky. Ve skutečnosti to ale spíše znamená, že se MRP II hodí pro takové typy výrob, kde je větší pravděpodobnost údržby správných dat. A to jsou zcela jednoznačně všechny druhy opakovaných výrob. V případě sériové výroby s velkým počtem kusů jsou vstupní data po dlouhou dobu neměnná a to, co se mění, jsou pouze vnější parametry - četnost objednávek, varianty výrobků, alternativy technologických operací, směnnost atp. Sériové výroby jsou pro MRP II vhodné i z dalšího důvodu. MRP II pracuje v iteračních cyklech, tzn. že pokud pro zadaná vstupní data zpracovaná pomocí MRP II vyjde nerealizovatelná varianta (např. konec výroby po termínu požadovaném zákazníkem), musí se vstupní zadání upravit. U opakované výroby dochází s postupem času k vyladění zmíněných problémů, a pokud plánaři takovéto výroby MRP II zvládnou, mohou být jeho výsledky velmi dobré. Obecně to ovšem znamená, že MRP II je velmi citlivé na rychlé změny vstupů, priorit i výrobních kapacit. Přesto je to stále nejobvyklejší řešení pro oblast plánování a řízení výroby.

APS nebo APS/SCM - velká očekávání

Koncept MRP II vznikl v době, kdy bylo nutné uspokojovat poptávku zákazníků, která byla větší než nabídka. Vulgárně řečeno zákazník mohl být rád, že něco dostal - z té doby rovněž pochází můj oblíbený výrok tehdejšího obchodního ředitele: "Obchody by šly dobře, jenom kdybychom nemuseli vyrábět". Nové technologie a zvýšení produktivity převážily tento stav do dnešní situace, kdy dodavatelská nabídka je vyšší než zákaznická poptávka a zákazník si tedy může vybírat. Plánařský problém se tímto posunul do úplně nové roviny - zákazníkovi je třeba sdělit termín dodávek (velmi krátký), ten dodržet, rovněž dodržet kvalitu (prověření subdodavatelé a výrobní postupy) a navíc nepřesáhnout náklady (shromadněné objednávky za účelem množstevních slev, optimalizovaná výrobní zařízení a pokud možno plně využité kapacity). V tomto kontextu už iterační cykly MRP II přestaly dostačovat a objevily se APS (advanced planning scheduling) systémy neboli systémy pokročilého plánování a rozvrhování. Tyto systémy překonávají metodu MRP II v následujících oblastech:

· mnohem výkonnější hardware a software (MRP II vzniklo v éře sálových počítačů),

· složité optimalizační algoritmy, které je možné vyhodnocovat pouze s pomocí výkonné výpočetní

techniky,

· okamžitá nabídka variantních řešení jednoho problému.

Domnívám se, že termín rychlé a optimalizované variantní řešení nejvíce charakterizuje celou problematiku APS. Za APS se dnes vydávají různé produkty, byť jde v řadě případů pouze o tzv. plánovací tabule, tak jak je známe například s Microsoft Project, což není nic jiného než jednotlivé úkoly se vzájemnými vazbami rozložené do časové osy se současným grafickým vyjádřením kapacit. Toto ovšem není optimalizace, ale pouze rozvržení. Plnohodnotný APS systém toto rozvržení nabízí vždy optimalizované, tzn. vyvážené tak, aby ze zdrojů, které jsou k dispozici, bylo možné vytěžit maximum. Pro názornost se vrátíme k obrázku č. 1 a na jedné vyráběné položce si ukážeme datový model aplikovatelný na APS systém.

Obr. 3: Datový popis položky pro APS systém

Z uvedeného obrázku je zřejmé, jak APS pracuje. Podle zákaznických objednávek, stavu skladových zásob a kapacitních možností pracovišť vyhodnocuje tu nejlepší možnou variantu. Pokud je například pracoviště soustruh 1 obsazené, nemusí se čekat na jeho uvolnění, ale systém sám doporučí alternativní pracoviště soustruh 2. Stejný postup aplikuje při nedosažitelnosti jednoho materiálu, který nahradí druhým, byť za cenu delšího času opracování. Jak je vidět z obrázku, jsou zohledňovány i náklady jednotlivých položek. Systém je schopen reagovat velmi rychle na změny vstupů a priorit a konfrontuje plánaře s možnými variantami. Je evidentní, že rozsáhlé strukturní kusovníky musí být zpracovávány adekvátním výpočetním výkonem. Pro jednodušší typy výrob může být ovšem odezva tak rychlá, že se pro tyto případy vžil termín odpověď na zavolání, tzn. že APS systém je schopen odpovědět na zadání zákazníka v průběhu jednoho telefonního hovoru. Podobnou roli, jako mají APS systémy uvnitř podniku, řeší SCM (supply chain management) systémy směrem vně podniku. Je to řízení a koordinace logistických řetězců dodavatelů podniku. Principy jsou obdobné jako při řízení dodávek z vlastního skladu, ale samozřejmě je nutné kompatibilní softwarové vybavení u zákazníka a dodavatele. Pro systémy, které optimalizují plánování uvnitř i vně podniku, se používá termín APS/SCM. Implementace APS nebo APS/SCM systému je metodicky složitější než implementace MRP II. Implementační firmy obvykle používají vlastní metodologie, které jsou součástí dodávky. Nasazení APS systému je rovněž poměrně nákladnou záležitostí. Na druhou stranu je možné APS systémy nasadit poměrně rychle a okamžitě využít i nestrukturovaná a nezávislá data z různých zdrojů, na rozdíl od MRP II, které vyžaduje konzistentní a stále udržovanou datovou základnu. Podle posledních průzkumů se očekává masivní nasazování APS/SCM systémů právě v kombinaci s již implementovanými ERP systémy, čímž se využije výhody udržované datové základny ERP a optimalizační výkon APS/SCM. Ve druhé části tohoto článku připravované pro následující číslo IT Systems se budu soustředit na principy teorie omezení (theory of constraints), projektového řízení a aplikaci teorie omezení v rámci projektového řízení (critical chain).

Chcete získat časopis IT Systems s tímto a mnoha dalšími články z oblasti informačních systémů a řízení podnikové informatiky? Objednejte si předplatné nebo konkrétní vydání časopisu IT Systems z našeho archivu.

Časopis IT Systems / Odborná příloha

Archiv časopisu IT Systems

Oborové a tematické přílohy

Kalendář akcí

Formulář pro přidání akce

IT Systems podporuje

| 12.2. | Kontejnery v praxi 2026 |

| 26.2. | IT ve zdravotnictví 2026 |

| 12.3. | IT Security Worshop 2026 |

| 19.3. | Jak dostat výrobu pod kontrolu aneb realistické plánování... |

| 15.4. | Energy Vision 2026 |

Formulář pro přidání akce

Další vybrané akce

| 26.2. | Kyberbezpečnost v IT bez strašení: kde začít? |