- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (32)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (77)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (38)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (70)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

Tematické sekce

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tiskBranžové sekce

| Přihlaste se k odběru zpravodaje SystemNEWS na LinkedIn, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| ||

Partneři webu

IT SYSTEMS 7-8/2005

MES systém ve Škoda Auto

Ing. Michal Kolář

Společnost Škoda Auto se před nedávnem díky vybudování zcela nové haly na výrobu agregátu zařadila mezi světové výrobce motorů a převodovek v rámci koncernu. Snaha lépe vyhovět specifickým požadavkům zákazníků vedla k rozhodnutí doplnit standardní portfolio koncernových aplikací pružným modulárním systémem typu MES. Jeho vývoj a implementaci svěřila Škoda Auto svému tradičnímu partneru v oblasti IT služeb, firmě gedas.

Benzín, diesel i převodovky

Výroba motorů má ve Škoda Auto, dceřiné společnosti koncernu VW, dlouholetou tradici. Až do zahájení výroby v roce 2002 jezdily motory montované v Mladé Boleslavi výhradně ve vozech Škoda a vyjma tradičního čtyřválce o objemu 1,3 litru se všechny ostatní typy motorů nakupovaly od koncernových výrobců. V nové výrobní hale se nyní montují benzínové motory objemů 1,2 / 1,4 / 1,6 / 2,0 litru a v posledních letech velmi oblíbené turbo diesely 1,9 a 1,4 litru. Celkem představuje sortiment více než 50 typů motorů, kterých se více než 1 600 denně montuje do vozů Škoda. Do sortimentu mladoboleslavského závodu přibyly i převodovky, které se ještě za dob Felicie zajišťovaly dodavatelsky. Dalších více než 1 200 motorů a 1 000 převodovek denně, vyráběných ve Škoda Auto, se nyní exportuje do koncernových závodů v Německu, na Slovensku, ve Španělsku a v Brazílii, kde jsou montovány do vozů VW Polo, Seatů Arosa a Ibiza a též do exotického Volkswagenu Fox. Uvedený sortiment motorů a převodovek zdaleka není konečný, počítá se i s dalším navýšením objemu výroby.

Řešení pro operativní řízení výroby

Škoda Auto si již v době výstavby nové motorárny plně uvědomovala přínosy IT pro podporu operativního řízení výroby a nutnost zajištění plynulého toku informací mezi strategickou, taktickou a operativní úrovní řízení. Operativní změny na montážích vozů ve všech závodech koncernu VW, kam se české motory a převodovky dodávají, spolu s tlakem na minimální zásoby vstupujících komponent s sebou přináší nutnost velmi operativních změn ve výrobě motorů a převodovek. Spolupráce s firmou gedas byla zahájena vypracováním analýzy business procesů výroby a výrobní logistiky a jejich pokrytí informačními systémy s cílem vyhledat potenciální úzká místa a navrhnout koncepci řešení. Z analýzy vyplynulo, že vstřícnost vůči zákazníkům a ochota vyhovět požadavkům na operativní změny zakázek je při stávajících objemech výroby a velké členitosti sortimentu možná pouze s podporou sofistikovaného nástroje z oblasti MES, jehož cílem je:

- garantovat plnění termínů zakázek,

- poskytovat nástroje pro efektivní operativní řízení montáží,

- zajistit transparentnost a procesů,

- optimalizovat stav rozpracované výroby,

- podporovat dosažení a udržení potřebné produktivity práce,

- zajistit zpětnou dokladovatelnost výrobního procesu,

- snižovat náklady na manipulaci s materiálem ve výrobě.

Po přijetí výsledků studie managementem následovalo zahájení intenzivních prací na vývoji a implementaci. První etapa řešení byla předána do užívání již šest měsíců po zahájení prací.

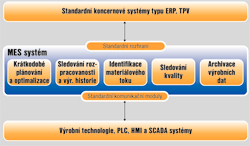

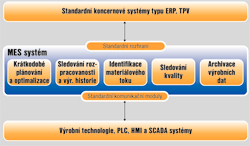

Obr.1: Pozice MES systému mezi standardními podnikovými aplikacemi a výrobní technologií

Minimální změny procesů

Škoda Auto jako součást koncernu VW disponuje silně standardizovanými business procesy. Systém je navržen tak, aby poskytoval ucelenou sadu efektivních nástrojů a aby při implementaci vyžadoval pouze minimální změny procesů. Dalším výchozím požadavkem na řešení byla modulárnost a možnost postupné implementace podle potřeb a priorit výrobního závodu. Cílově bude v oblasti operativního řízení výroby pokryto všech jedenáct oblastí funkčního modelu MES (viz vsuvka MES systémy - definice a nasazení). V současné době je v rutinním provozu operativní plánování výroby a optimalizace plánu, identifikace materiálového toku, sledování rozpracovanosti a záznam historie výroby, sběr dat a řízení kvality, dlouhodobá archivace výrobních dat a modul rozhraní.

Operativní plánování výroby a optimalizace plánu

Jedná se o aplikaci typu APS (advanced planning and scheduling system), jejímž úkolem je vytvoření optimálního plánu výrobních dávek pro montáže. První oblastí nasazení plánování byly montáže motorů. Plánovací algoritmy se zde musí vypořádat se sérií montážních linek, které na sebe ve výrobním postupu navazují, ale kde každá může též produkovat vlastní díly jako finální výrobky. Zároveň mohou linky zpracovávat z koncernu nakupované polomontáže. Jednotlivé linky se od sebe liší délkou, taktem, ve kterém pracují, i různým počtem směn. Každé zařízení může mít plánované odstávky a celý systém se dokáže vyrovnat s restrikcemi typu omezené dostupnosti určitého vstupujícího materiálu apod. Optimální plán musí zajistit splnění celé řady vzájemně protichůdných kritérií, jako jsou například spolehlivé plnění termínů expedice, udržování stavů expedičního i výrobních skladů na požadované úrovni zásob, rovnoměrná výroba při respektování dostupné strojní i personální kapacity, řízené střídání variant pro minimální změny materiálu u montážních linek či plynulá návaznost výrobních zařízení. Uživatelé pracují v přehledném prostředí grafické plánovací tabule. Po vytvoření optimálního plánu je zvolená část plánu uvolněna do výroby a elektronicky předána řídícím systémům montážních linek. Uživatel též může on-line sledovat plnění plánu na jednotlivých výrobních zařízeních.

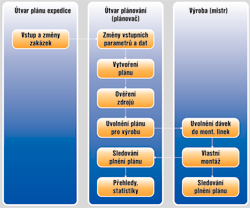

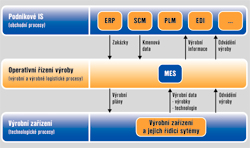

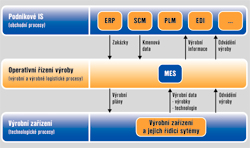

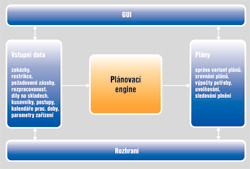

Obr. 2: Zjednodušené schéma procesu plánování

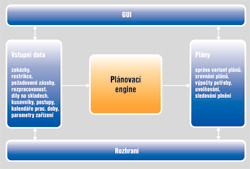

Plánovací aplikace byla navržena a vyvinuta ve spolupráci se světově uznávanými odborníky z Gerstner Laboratory na Katedře kybernetiky ČVUT. Pro danou situaci a požadavky je navržený algoritmus velmi efektivní; například vytvoření optimalizovaného plánu netrvá déle než 15 sekund. Systém buď nalezne optimální plán, nebo informuje uživatele o příčinách, proč plán nelze vytvořit, a vždy nabídne možné cesty dalšího řešení. Do budoucna se předpokládá využití plánování i v dalších oblastech montážní výroby. Volba efektivního algoritmu je závislá na typu výroby a požadavcích na optimalizace. Celý plánovací modul je proto navržen jako stavebnice s výměnným plánovacím enginem. Správa vstupních dat a parametrů, práce s hotovým plánem i grafické rozhraní je vždy společné, ale každá plánovací oblast může mít vlastní plánovací engine, který nejlépe odpovídá jejímu charakteru.

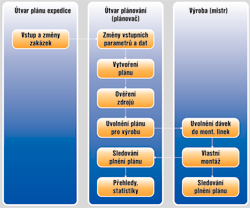

Obr.3: Blokové schéma plánovacího modulu.

Plánování, které poskytuje i možnost simulací a analýzy "what-if", se využívá nejen pro přímé plánování výroby, ale též jako rychlý a spolehlivý nástroj pro ověření možnosti přislíbit mimořádnou zakázku nebo akceptovat významné změny v objemech nebo sortimentu. Plánovací modul tak zajišťuje schopnost výrobního závodu rychle reagovat na výjimečné situace ve výrobě i změny v obchodním prostředí.

Identifikace materiálového toku

Identifikace materiálového toku přispívá k optimalizaci manipulace s materiálem, zjednodušení skladování a procesů expedice a sledování rozpracovanosti díky efektivnímu využití čárových kódů.

Sledování rozpracovanosti a záznam historie výroby

Modul zajišťuje on-line sběr dat o průchodu výrobku celým materiálovým tokem, vztažených k výrobnímu číslu, a to včetně dat o průběhu výroby. V každém okamžiku je k dispozici aktuální a úplný přehled o rozpracovanosti. Archivace těchto dat pak umožňuje traceabilitu, nutnou mimo jiné pro dokladování kvality výroby i stability výrobního procesu.

Dlouhodobá archivace výrobních dat

Jednotlivé montážní linky a testovací zařízení generují velké množství informací ke každému výrobku, které jsou k dispozici v řídicích systémech zařízení nebo ve SCADA systémech, dodaných jako součást výrobní technologie. Tato data jsou přenášena do centrální výrobní databáze a jsou dále využívána pro modul sledování kvality. Významná výrobní data, která je třeba dle VW norem dlouhodobě archivovat, jsou přenášena do centrálního archivačního systému Škoda Auto.

Sběr dat a řízení kvality

Aplikace zajišťuje sledování kvality v různých typech výrob. Data jsou sbírána on-line z výrobního procesu, vyhodnocována a zpřístupněna uživatelům přes WEB rozhraní. Lze připravovat statistiky, srovnávat mezi sebou různá časová období, různá výrobní zařízení apod. Lze tak včas odhalit nežádoucí odchylky v kvalitě a zasáhnout do výrobního procesu pro zamezení ztrátám.

Rozhraní

Pro integraci do systémového prostředí Škoda Auto je systém vybaven sadou typizovaných rozhraní pro podnikové aplikace, která slouží například pro předávání zakázek nebo kusovníků. Výrobní technologie jsou vybaveny převážně řídícími systémy Siemens. Pro komunikaci s nimi slouží standardní I/O modul, využitý pro předávání plánů do řídících systémů, sledování plnění plánů a sběr dat z výroby.

Architektura systému

Systém je postaven jako třívrstvá aplikace. Prezentační vrstva a aplikační logika využívají technologií Microsoft. Jako databáze je použit Oracle 9i. Celý systém je stavěn modulárně s důrazem na rozšiřitelnost a škálovatelnost. V prvních měsících provozu byly k dispozici dva moduly a systém byl využíván zhruba pěti až deseti uživateli, v současné době je v provozu šest modulů a systém registruje více než 140 uživatelů.

Obr.4: Zjednodušená architektura aplikace

Autor článku působí jako projektový manažer ve společnosti gedas ČR.

Benzín, diesel i převodovky

Výroba motorů má ve Škoda Auto, dceřiné společnosti koncernu VW, dlouholetou tradici. Až do zahájení výroby v roce 2002 jezdily motory montované v Mladé Boleslavi výhradně ve vozech Škoda a vyjma tradičního čtyřválce o objemu 1,3 litru se všechny ostatní typy motorů nakupovaly od koncernových výrobců. V nové výrobní hale se nyní montují benzínové motory objemů 1,2 / 1,4 / 1,6 / 2,0 litru a v posledních letech velmi oblíbené turbo diesely 1,9 a 1,4 litru. Celkem představuje sortiment více než 50 typů motorů, kterých se více než 1 600 denně montuje do vozů Škoda. Do sortimentu mladoboleslavského závodu přibyly i převodovky, které se ještě za dob Felicie zajišťovaly dodavatelsky. Dalších více než 1 200 motorů a 1 000 převodovek denně, vyráběných ve Škoda Auto, se nyní exportuje do koncernových závodů v Německu, na Slovensku, ve Španělsku a v Brazílii, kde jsou montovány do vozů VW Polo, Seatů Arosa a Ibiza a též do exotického Volkswagenu Fox. Uvedený sortiment motorů a převodovek zdaleka není konečný, počítá se i s dalším navýšením objemu výroby.

Řešení pro operativní řízení výroby

Škoda Auto si již v době výstavby nové motorárny plně uvědomovala přínosy IT pro podporu operativního řízení výroby a nutnost zajištění plynulého toku informací mezi strategickou, taktickou a operativní úrovní řízení. Operativní změny na montážích vozů ve všech závodech koncernu VW, kam se české motory a převodovky dodávají, spolu s tlakem na minimální zásoby vstupujících komponent s sebou přináší nutnost velmi operativních změn ve výrobě motorů a převodovek. Spolupráce s firmou gedas byla zahájena vypracováním analýzy business procesů výroby a výrobní logistiky a jejich pokrytí informačními systémy s cílem vyhledat potenciální úzká místa a navrhnout koncepci řešení. Z analýzy vyplynulo, že vstřícnost vůči zákazníkům a ochota vyhovět požadavkům na operativní změny zakázek je při stávajících objemech výroby a velké členitosti sortimentu možná pouze s podporou sofistikovaného nástroje z oblasti MES, jehož cílem je:

- garantovat plnění termínů zakázek,

- poskytovat nástroje pro efektivní operativní řízení montáží,

- zajistit transparentnost a procesů,

- optimalizovat stav rozpracované výroby,

- podporovat dosažení a udržení potřebné produktivity práce,

- zajistit zpětnou dokladovatelnost výrobního procesu,

- snižovat náklady na manipulaci s materiálem ve výrobě.

Po přijetí výsledků studie managementem následovalo zahájení intenzivních prací na vývoji a implementaci. První etapa řešení byla předána do užívání již šest měsíců po zahájení prací.

Obr.1: Pozice MES systému mezi standardními podnikovými aplikacemi a výrobní technologií

Minimální změny procesů

Škoda Auto jako součást koncernu VW disponuje silně standardizovanými business procesy. Systém je navržen tak, aby poskytoval ucelenou sadu efektivních nástrojů a aby při implementaci vyžadoval pouze minimální změny procesů. Dalším výchozím požadavkem na řešení byla modulárnost a možnost postupné implementace podle potřeb a priorit výrobního závodu. Cílově bude v oblasti operativního řízení výroby pokryto všech jedenáct oblastí funkčního modelu MES (viz vsuvka MES systémy - definice a nasazení). V současné době je v rutinním provozu operativní plánování výroby a optimalizace plánu, identifikace materiálového toku, sledování rozpracovanosti a záznam historie výroby, sběr dat a řízení kvality, dlouhodobá archivace výrobních dat a modul rozhraní.

MES systémy - definice a nasazení

Dobře fungující, řiditelný výrobní závod vyžaduje transparentnost a plynulý tok informací mezi jednotlivými úrovněmi řízení. Výroba se potýká s problémy, jako je nedodaný nebo vadný vstupující materiál, chyby obsluhy, poruchy zařízení, problémy v navazujících výrobách apod., a musí být schopna se vzniklé situaci ve velmi krátkém časovém horizontu přizpůsobit. Charakter výroby je dán typem produktů, proto oblast operativního řízení výroby není jednoduché úspěšně automatizovat. Výroba tak v mnoha společnostech stojí na znalostech a zkušenostech nejnižší úrovně výrobního managementu - vedoucích výroby, dispečerech a mistrech - a schopnosti se na základě zkušeností rychle a správně rozhodnout a rozhodnutí realizovat. Jedinou IT podporou v této oblasti bývá e-mail a office aplikace. Důsledkem tohoto stavu je výroba, kterou lze charakterizovat jako spolehlivou z hlediska plnění termínů dodávek, ale se značnými rezervami v efektivitě. Spolehlivost je totiž velmi často dosahována na úkor většího objemu rozpracované výroby a nadbytečnými zásobami na expedičních skladech. Díky tlaku na snižování zásob na jedné straně a proměnlivosti poptávky na straně druhé se tak výrobní management pohybuje na hranici svých možností. Pro vyšší stupně řízení se pak výroba jeví jako neprůhledná a plně závislá na konkrétních lidech. Řešení spočívá v nasazení produktů typu MES (manufacturing execution systems). Jejich posláním je tvořit most mezi podnikovou úrovní řízení (a aplikací) a výrobou. Pro oblast MES byl sdružením MESA International (viz www.mesa.org) definován funkční model, zahrnující jedenáct oblastí:

Obr.1: Pozice MES systému mezi standardními podnikovými aplikacemi a výrobní technologií

1. Krátkodobé plánování/rozvrhování výroby

2. Přidělování zdrojů

3. Dispečerské řízení

4. Správa dokumentace

5. Sledování toku materiálu

6. Analýza výkonnosti

7. Sledování pracovníků

8. Řízení údržby

9. Ovládání výrobního procesu

10. Sledování a řízení kvality

11. Sběr dat z výroby

Dobře fungující, řiditelný výrobní závod vyžaduje transparentnost a plynulý tok informací mezi jednotlivými úrovněmi řízení. Výroba se potýká s problémy, jako je nedodaný nebo vadný vstupující materiál, chyby obsluhy, poruchy zařízení, problémy v navazujících výrobách apod., a musí být schopna se vzniklé situaci ve velmi krátkém časovém horizontu přizpůsobit. Charakter výroby je dán typem produktů, proto oblast operativního řízení výroby není jednoduché úspěšně automatizovat. Výroba tak v mnoha společnostech stojí na znalostech a zkušenostech nejnižší úrovně výrobního managementu - vedoucích výroby, dispečerech a mistrech - a schopnosti se na základě zkušeností rychle a správně rozhodnout a rozhodnutí realizovat. Jedinou IT podporou v této oblasti bývá e-mail a office aplikace. Důsledkem tohoto stavu je výroba, kterou lze charakterizovat jako spolehlivou z hlediska plnění termínů dodávek, ale se značnými rezervami v efektivitě. Spolehlivost je totiž velmi často dosahována na úkor většího objemu rozpracované výroby a nadbytečnými zásobami na expedičních skladech. Díky tlaku na snižování zásob na jedné straně a proměnlivosti poptávky na straně druhé se tak výrobní management pohybuje na hranici svých možností. Pro vyšší stupně řízení se pak výroba jeví jako neprůhledná a plně závislá na konkrétních lidech. Řešení spočívá v nasazení produktů typu MES (manufacturing execution systems). Jejich posláním je tvořit most mezi podnikovou úrovní řízení (a aplikací) a výrobou. Pro oblast MES byl sdružením MESA International (viz www.mesa.org) definován funkční model, zahrnující jedenáct oblastí:

Obr.1: Pozice MES systému mezi standardními podnikovými aplikacemi a výrobní technologií

1. Krátkodobé plánování/rozvrhování výroby

2. Přidělování zdrojů

3. Dispečerské řízení

4. Správa dokumentace

5. Sledování toku materiálu

6. Analýza výkonnosti

7. Sledování pracovníků

8. Řízení údržby

9. Ovládání výrobního procesu

10. Sledování a řízení kvality

11. Sběr dat z výroby

Operativní plánování výroby a optimalizace plánu

Jedná se o aplikaci typu APS (advanced planning and scheduling system), jejímž úkolem je vytvoření optimálního plánu výrobních dávek pro montáže. První oblastí nasazení plánování byly montáže motorů. Plánovací algoritmy se zde musí vypořádat se sérií montážních linek, které na sebe ve výrobním postupu navazují, ale kde každá může též produkovat vlastní díly jako finální výrobky. Zároveň mohou linky zpracovávat z koncernu nakupované polomontáže. Jednotlivé linky se od sebe liší délkou, taktem, ve kterém pracují, i různým počtem směn. Každé zařízení může mít plánované odstávky a celý systém se dokáže vyrovnat s restrikcemi typu omezené dostupnosti určitého vstupujícího materiálu apod. Optimální plán musí zajistit splnění celé řady vzájemně protichůdných kritérií, jako jsou například spolehlivé plnění termínů expedice, udržování stavů expedičního i výrobních skladů na požadované úrovni zásob, rovnoměrná výroba při respektování dostupné strojní i personální kapacity, řízené střídání variant pro minimální změny materiálu u montážních linek či plynulá návaznost výrobních zařízení. Uživatelé pracují v přehledném prostředí grafické plánovací tabule. Po vytvoření optimálního plánu je zvolená část plánu uvolněna do výroby a elektronicky předána řídícím systémům montážních linek. Uživatel též může on-line sledovat plnění plánu na jednotlivých výrobních zařízeních.

Obr. 2: Zjednodušené schéma procesu plánování

Plánovací aplikace byla navržena a vyvinuta ve spolupráci se světově uznávanými odborníky z Gerstner Laboratory na Katedře kybernetiky ČVUT. Pro danou situaci a požadavky je navržený algoritmus velmi efektivní; například vytvoření optimalizovaného plánu netrvá déle než 15 sekund. Systém buď nalezne optimální plán, nebo informuje uživatele o příčinách, proč plán nelze vytvořit, a vždy nabídne možné cesty dalšího řešení. Do budoucna se předpokládá využití plánování i v dalších oblastech montážní výroby. Volba efektivního algoritmu je závislá na typu výroby a požadavcích na optimalizace. Celý plánovací modul je proto navržen jako stavebnice s výměnným plánovacím enginem. Správa vstupních dat a parametrů, práce s hotovým plánem i grafické rozhraní je vždy společné, ale každá plánovací oblast může mít vlastní plánovací engine, který nejlépe odpovídá jejímu charakteru.

Obr.3: Blokové schéma plánovacího modulu.

Plánování, které poskytuje i možnost simulací a analýzy "what-if", se využívá nejen pro přímé plánování výroby, ale též jako rychlý a spolehlivý nástroj pro ověření možnosti přislíbit mimořádnou zakázku nebo akceptovat významné změny v objemech nebo sortimentu. Plánovací modul tak zajišťuje schopnost výrobního závodu rychle reagovat na výjimečné situace ve výrobě i změny v obchodním prostředí.

Identifikace materiálového toku

Identifikace materiálového toku přispívá k optimalizaci manipulace s materiálem, zjednodušení skladování a procesů expedice a sledování rozpracovanosti díky efektivnímu využití čárových kódů.

Sledování rozpracovanosti a záznam historie výroby

Modul zajišťuje on-line sběr dat o průchodu výrobku celým materiálovým tokem, vztažených k výrobnímu číslu, a to včetně dat o průběhu výroby. V každém okamžiku je k dispozici aktuální a úplný přehled o rozpracovanosti. Archivace těchto dat pak umožňuje traceabilitu, nutnou mimo jiné pro dokladování kvality výroby i stability výrobního procesu.

Dlouhodobá archivace výrobních dat

Jednotlivé montážní linky a testovací zařízení generují velké množství informací ke každému výrobku, které jsou k dispozici v řídicích systémech zařízení nebo ve SCADA systémech, dodaných jako součást výrobní technologie. Tato data jsou přenášena do centrální výrobní databáze a jsou dále využívána pro modul sledování kvality. Významná výrobní data, která je třeba dle VW norem dlouhodobě archivovat, jsou přenášena do centrálního archivačního systému Škoda Auto.

Sběr dat a řízení kvality

Aplikace zajišťuje sledování kvality v různých typech výrob. Data jsou sbírána on-line z výrobního procesu, vyhodnocována a zpřístupněna uživatelům přes WEB rozhraní. Lze připravovat statistiky, srovnávat mezi sebou různá časová období, různá výrobní zařízení apod. Lze tak včas odhalit nežádoucí odchylky v kvalitě a zasáhnout do výrobního procesu pro zamezení ztrátám.

Rozhraní

Pro integraci do systémového prostředí Škoda Auto je systém vybaven sadou typizovaných rozhraní pro podnikové aplikace, která slouží například pro předávání zakázek nebo kusovníků. Výrobní technologie jsou vybaveny převážně řídícími systémy Siemens. Pro komunikaci s nimi slouží standardní I/O modul, využitý pro předávání plánů do řídících systémů, sledování plnění plánů a sběr dat z výroby.

Architektura systému

Systém je postaven jako třívrstvá aplikace. Prezentační vrstva a aplikační logika využívají technologií Microsoft. Jako databáze je použit Oracle 9i. Celý systém je stavěn modulárně s důrazem na rozšiřitelnost a škálovatelnost. V prvních měsících provozu byly k dispozici dva moduly a systém byl využíván zhruba pěti až deseti uživateli, v současné době je v provozu šest modulů a systém registruje více než 140 uživatelů.

Obr.4: Zjednodušená architektura aplikace

Autor článku působí jako projektový manažer ve společnosti gedas ČR.

Chcete získat časopis IT Systems s tímto a mnoha dalšími články z oblasti informačních systémů a řízení podnikové informatiky? Objednejte si předplatné nebo konkrétní vydání časopisu IT Systems z našeho archivu.

Časopis IT Systems / Odborná příloha

Archiv časopisu IT Systems

Oborové a tematické přílohy

Kalendář akcí

Formulář pro přidání akce

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

| 29 | 30 | 31 | 1 | 2 | 3 | 4 |

| 5 | 6 | 7 | 8 | 9 | 10 | 11 |

IT Systems podporuje

| 12.2. | Kontejnery v praxi 2026 |

| 26.2. | IT ve zdravotnictví 2026 |

| 17.3. | IT Security Worshop 2026 |

| 15.4. | Energy Vision 2026 |

| 12.5. | Cloud Computing Conference 2026 |

Formulář pro přidání akce