- Přehledy IS

- APS (20)

- BPM - procesní řízení (22)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (79)

- HRM (27)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk | |

| Přihlaste se k odběru newsletteru SystemNEWS, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| |

Čím se sklad stává opravdu řízeným?

WMS je základním předpokladem efektivního řízení skladu

Pod pojmem WMS si v současnosti mnoho lidí představuje pouze práci se skladovými pozicemi a čárovými kódy snímanými prostřednictvím skladových terminálů. WMS (Warehouse Management System) je však především systémem pro řízení činnosti skladu. Tím se rozumí zejména řízení skladových procesů, řízení tak zvané fronty práce skladníků a řízení jejich priorit. Základním předpokladem efektivního řízení skladu je podrobné zmapování veškerých procesů, které se v něm odehrávají, jejich pojmenování a náležitá implementace v systému WMS.

Pod pojmem WMS si v současnosti mnoho lidí představuje pouze práci se skladovými pozicemi a čárovými kódy snímanými prostřednictvím skladových terminálů. WMS (Warehouse Management System) je však především systémem pro řízení činnosti skladu. Tím se rozumí zejména řízení skladových procesů, řízení tak zvané fronty práce skladníků a řízení jejich priorit. Základním předpokladem efektivního řízení skladu je podrobné zmapování veškerých procesů, které se v něm odehrávají, jejich pojmenování a náležitá implementace v systému WMS.

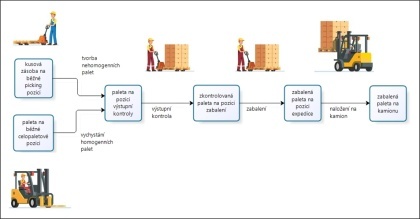

Skladovým procesem zde chápeme sled jednotlivých skladových manipulací, které je potřeba vykonat k přemístění zásoby ze zdrojového umístění do umístění cílového. Typickým příkladem je proces expedice. Ten se samozřejmě může v jednotlivých podnicích lišit a nejen to – v rámci jednoho podniku může být implementováno i několik rozdílných expedičních procesů, například v závislosti na typu expedovaného sortimentu nebo zákazníka. V našem modelovém příkladu procesu expedice budeme manipulovat se zásobou z běžných regálových pozic nejprve na pozici zabalení, následně na pozici expediční a z ní na kamion, který bude zboží dopravovat odběrateli. V rámci takto definovaného procesu budeme dále rozdělovat jednotlivé manipulace na práci s homogenním nosičem (paletou) a nehomogenním nosičem, který bude potřeba nejprve připravit (vychystat). Do procesu zařazujeme ještě provedení výstupní kontroly před zabalením. Proces expedice bude tedy definován sledem operací (manipulací) znázorněných na obrázku 1.

Obr. 1: Proces expedice

Podobným způsobem lze popsat veškeré existující skladové procesy, například příjem do skladu od dodavatele, příjem do skladu z výroby, vychystání materiálu do výroby, příjem zbytků z výroby, různé další typy expedic, řízené přesuny mezi pozicemi, inventarizaci atd. Kvalitní WMS nebude mít jednotlivé procesy pevně nastavené, ale umožní jejich implementaci přesně podle skutečnosti.

Jsou-li skladové procesy takto definovány, musí systém umět každému požadavku (objednávce) na řízený sklad jednoznačně přiřadit proces, kterým bude obsloužen. Přiřazování procesů k požadavkům lze také plně automatizovat. Příslušný proces, respektive jeho jednotlivé operace, ve spojení s konkrétním požadavkem (objednávkou) tvoří položky ve frontě práce skladníků. Díky takto sestavené frontě práce je možné řídit skladové manipulace, a to částečně automatizovaně, částečně ručními zásahy dispečera skladu. Jednotlivým položkám ve frontě práce lze stanovovat data a časy, priority a přiřazovat jim skladníky, kteří je budou provádět.

Skladníci prostřednictvím terminálů odbavují jednotlivé úkoly ve frontě práce tak, jak jim byly prostřednictvím WMS přiděleny. Jakmile skladník dokončí manipulaci jedné fronty práce, přechází na frontu následující. Autor tohoto článku je příznivcem teorie, že čím méně prostoru má skladník pro vlastní rozhodování o tom, co je v danou chvíli potřeba udělat, tím efektivnější bude řízení skladových procesů.

Další přidanou hodnotou WMS je navigace skladníka po optimální trase ve skladu. Skladník je po zahájení manipulace konkrétní fronty práce navigován pokyny v terminálu do jednotlivých skladových pozic, odkud zásobu manipuluje nejprve na manipulační vozík a následně manipulační vozík vyloží na cílové pozici dané operace. Z toho plyne, že řízený sklad musí být členěný na zóny, sekce, uličky, regály, patra a pozice, ve kterých je zásoba adresně umístěna. Samozřejmostí je spolupráce více skladníků na konkrétním požadavku. Výhodu přináší možnost tzv. zónového vychystávání, kdy má každou zónu řízeného skladu na starosti jeden skladník či skupina skladníků a konkrétní požadavky jsou seskupovány do zónových požadavků. Jinými slovy, existuje řada možných podpůrných WMS procesů, kterými lze samotné vychystání požadavku urychlit. Procesy WMS nemusí být nutně spouštěny pouze na základě externího požadavku, ale lze je spouštět i pomocí tzv. interních spouštěčů. Takovým interním spouštěčem je jednoznačně definovaná situace, jejíž výskyt ve WMS automaticky spustí definovaný proces, čímž vznikne položka do fronty práce. Příkladem může být situace, kdy skladník při manipulaci se zásobou zjistí poškození jejího obalu. Skladník tuto skutečnost oznámí hlášením neshody pomocí terminálu. Existence neshody je spouštěčem, který iniciuje proces přesunu vadné zásoby do reklamační pozice, a tento interní požadavek se automaticky zařadí do fronty práce skladníkovi. Pomocí spouštěčů lze řídit i svozy zbytků z výroby a řadu dalších interních WMS procesů. V praxi bývá mnohdy implementováno dokonce větší množství interních WMS procesů než procesů externích, přičemž interní procesy obvykle mívají nižší prioritu.

Obecně lze říci, že čím lépe je zásoba zaskladněna, tím lépe se bude vyskladňovat. Proto je nutné pečlivě řídit procesy zaskladnění, a to především z hlediska prostorových dispozic skladových prostor. Systém WMS by měl podporovat navigaci zaskladnění vysokoobrátkových zásob do snadno dostupných skladových pozic, čímž se zrychlí proces vyskladnění.

Zároveň je potřeba, aby WMS podporoval proces tzv. pickování skladových položek, tj. vychystávání kusových položek ze snadno dostupných skladových pozic. Nejčastěji bývají pickovací pozice umístěny nízko, kde není nutné užívat vysokozdvižné vozíky. Tyto pickovací pozice musí být průběžně doplňovány z celopaletových pozic, k čemuž lze využít zmiňovanou funkčnost spouštěčů, které generují frontu práce skladníka při poklesu zásoby na pickovací pozici pod nastavené minimum.

Samozřejmostí WMS je navigace skladníka na principu FIFO nebo LIFO. Zatímco například v potravinářství je zcela zásadní se orientovat podle data zaskladnění nebo spotřeby, u výrobních společností, které se zabývají zakázkovou výrobou, se může jednat o navigaci na výrobky aktuálně vyrobené pro expedovanou zakázku.

Obecně platí, že součástí řízení by mělo být i vyhodnocování za účelem neustálého zlepšování. Systém WMS tedy musí nabízet i patřičné nástroje pro analýzu různých ukazatelů. Nesmí mezi nimi chybět výkaz činnosti skladu umožňující vyhodnotit práci skladníka z hlediska počtu manipulovaných palet, manipulované hmotnosti či manipulovaných požadavků za jednotku času, přehled vytížení kapacit skladu, obrátkovost jednotlivých entit umístění apod.

Jak je patrné, smyslem systému WMS není pouhá práce se skladovými pozicemi a čárovými kódy, ale především efektivní řízení skladových procesů. Implementace WMS přináší do skladu časovou úsporu dvěma způsoby. Prvním je výrazně lepší orientace skladníka, který nemusí zásobu složitě ve skladu hledat, ale systém jej naviguje po optimální trase. Druhá složka časové úspory spočívá v rovnoměrném rozdělení práce mezi skladníky a řízení priorit jednotlivých procesů a požadavků ve frontě práce.

Časová úspora plynoucí ze zavedení WMS není úsporou jedinou. Zpřesněním práce se skladovou zásobou významně klesá chybovost skladníků, což se kladně projeví na snížení inventurních přebytků a mank. Zároveň je v praxi ověřeno výrazné snížení počtu reklamací z titulu expedice jiné než objednané položky. Jelikož je skladník navigován na zásobu podle jejího stáří, spotřeby či šarže, pomáhá WMS také eliminovat expiraci skladových zásob. Implementace WMS vyžaduje nemalé náklady, ale jak ukazují zkušenosti mnoha podniků, návratnost takové investice může být velice rychlá.

|

Ing. Michal Ladýř Autor článku je senior konzultant KARAT Software, a. s. |