- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (32)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (77)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (38)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (70)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk | Přihlaste se k odběru zpravodaje SystemNEWS na LinkedIn, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| ||

TOC ve výrobě - Drum-Buffer-Rope - III. díl

DRUM poskytuje hlavní plán výroby, který je v souladu s požadavky trhu a kapacitami výroby. Časové zásobníky práce poskytují jistotu, že zákaznické požadavky budou splněny s vysokou jistotou a s minimálními náklady. Poslední částí metody DBR je co nejjednodušší zajištění synchronizace všech nekritických výrobních zdrojů. To je funkce lana (ROPE). Lano plní tento úkol zodpovězením dvou klíčových otázek.

1. Na čem by měly pracovat všechny nekritické výrobní zdroje? Odpovědí je plán pro tyto nekritické zdroje. Stejně jako v případě kritických výrobních zdrojů to znamená určení sekvence výrobních dávek, procesní velikosti dávek a přepravní velikosti dávek.

2. Jak je nutné řídit výrobu na nekritických výrobních zdrojích? Klasické řídící systémy toto řeší detailním seznamem dávek, které je třeba v daném období splnit a zpětným sledováním tohoto plnění (seznam největších "hořáků" je znám v každé výrobní firmě a je tématem pravidelných ranních výrobních porad). DBR toto řeší přísným řízením dostupné práce a jednoduchými pravidly provádění plánu.

Všimněme si nejprve prvního bodu - tvorby výrobního plánu nekritických výrobních zdrojů. Velikosti procesních dávek je určena hlavním plánem výroby (DRUM). Zmenšením těchto procesních dávek nic nezískáme a pro zvětšení existuje důvod jen zřídka. Velikost přepravní dávky je limitována velikostí procesní dávky. Ve skutečnosti by přepravní dávka měla být nejmenší možná pro zajištění plynulého toku materiálu. Jakmile velikosti dávek nalezneme, sekvence těchto dávek ve výrobě je odvozena od detailního plánu kritických zdrojů (DRUM).

Na rozdíl od seznamu urgentních zakázek v klasickém MRP II systému je DBR schopna provozu s minimálním množstvím detailních instrukcí. Typický seznam urgentních zakázek obsahuje prakticky vždy velmi detailní a často nerealistické informace. Mechanizmus lana se zaměřuje na řízení několika málo kritických oblastí a zachovává míru nutných informací na minimu. Funkce lana spočívá v tom, že:

. vhodně vytěžuje nekritické výrobní zdroje (nepřetěžuje je a nezpůsobuje misalokaci materiálu - "kradení" mezi výrobními zakázkami),

. materiál je uvolňován do výroby a dotéká do zásobníků práce takovým způsobem, který podporuje plánovaný průtok výroby jako celku.

Příklad - tvorba lana

Nyní ukážeme příklad natažení lana. To znamená, že ukážeme, jak:

1. vytvořit plán pro nekritické výrobní zdroje založený na hlavním plánu DRUM,

2. efektivně řídit realizaci plánu.

V následujícím příkladu není žádné interní fyzické omezení a hlavním plánem (DRUM) je tedy samotný trh. Obr. 1 ukazuje hlavní plán a technologické postupy dvou výrobků - A a B. V postupech jsou specifikovány nutné výrobní zdroje, kusové a seřizovací časy. Úkolem je identifikovat a sdělit každému z pěti výrobních zdrojů, co je nutné udělat pro podporu hlavního plánu výroby.

|

a) Hlavní plán výroby |

|||

|

Datum |

Výrobek |

Množství |

Dávka |

|

1. červenec |

A |

20 |

A1 |

|

1. červenec |

B |

20 |

B1 |

|

2. červenec |

A |

20 |

A2 |

|

3. červenec |

A |

20 |

A3 |

|

3. červenec |

B |

20 |

B2 |

|

4. červenec |

A |

20 |

A4 |

|

|

|||

|

Operace |

Zdroj |

čas/kus |

seřizování |

|

010 |

R1 |

10 min |

30 min |

|

020 |

R2 |

10 min |

15 min |

|

030 |

R3 |

15 min |

60 min |

|

040 |

R2 |

15 min |

15 min |

|

050 |

R4 |

25 min |

10 min |

|

|

|||

|

Operace |

Zdroj |

čas/kus |

seřizování |

|

010 |

R1 |

15 min |

30 min |

|

020 |

R2 |

10 min |

10 min |

|

030 |

R5 |

30 min |

20 min |

Obr.1: Hlavní plán a technologické

postupy

Každý, kdo má i malé zkušenosti s plánováním podle MRP II, ví,

jakým způsobem z hlavního plánu výroby vznikne detailní plán práce pro

jednotlivá pracoviště. Uvidíme, že odvození takového detailního

rozvrhu je jednoduché početní cvičení. Procesní dávky jsou pro výrobek

A i pro výrobek B 20 kusů.

Protože v našem příkladu není interní fyzické omezení na úrovni

pracoviště, je nutný pouze jeden zásobník práce a to expediční

zásobník. Je stanoven na dva dny. Obr. 2 ukazuje detailní plán pro

první dvě dávky výrobku A (A1 a A2) a první dvě dávky výrobku B (B1 a

B2). Ve všech kalkulacích použijeme osmihodinový pracovní den se

začátkem v 7:00 a koncem v 15:00.

Nejsnazší cesta pro pochopení našeho plánu je začít poslední operací a

pracovat zpětně v čase, tedy odvodit, kdy musí být dokončena vždy

předchozí operace. Pro výrobek A platí, že hlavní plán vyžaduje

dokončení dávky A1 29. června v 7:00. Tento termín je výsledkem

požadovaného termínu odvádění zakázky (1. července) a odečtení dvou

dnů expedičního zásobníku. Aby byla dávka A1 dokončena 29.června ráno

(nebo 28. června odpoledne), zdroj R4 musí začít operaci 050 o osm a

půl hodiny dříve (8 hod 30 min = 510 min = 25 min/ks*20 ks + 10 min

seřízení). To znamená započetí operace 050 na zdroji R4 27. června ve

2:30. Započetí operace 050 znamená zároveň dokončení operace 040 na

zdroji R2. Takto lze zpětně v čase odvodit celou sekvenci plánu na

obr. 3.

|

VÝROBEK A |

|||||

|

|

Dávka A1 (20 ks) |

Dávka A2 (20 ks) |

|||

|

Zdroj |

Operace |

Začátek |

Konec |

Začátek |

Konec |

|

R1 |

010 |

25.6.–11:50 |

26.6.–7:40 |

26.6.–11:50 |

27.6.–7:40 |

|

R2 |

020 |

26.6.–7:40 |

26.6.–11:15 |

27.6.–7:40 |

27.6.–11:15 |

|

R3 |

030 |

26.6.–11:15 |

27.6.–9:15 |

27.6.–11:15 |

28.6.–9:15 |

|

R2 |

040 |

27.6.–9:15 |

27.6.–2:30 |

28.6.–9:15 |

28.6.–2:30 |

|

R4 |

050 |

27.6.–2:30 |

29.6.–7:00 |

28.6.–2:30 |

30.6.–7:00 |

|

|

|||||

|

|

Dávka B1 (20 ks) |

Dávka B2 (20 ks) |

|||

|

Zdroj |

Operace |

Začátek |

Konec |

Začátek |

Konec |

|

R1 |

010 |

26.6.–11:40 |

27.6.–9:10 |

28.6.–11:40 |

29.6.–9:10 |

|

R2 |

020 |

27.6.–9:10 |

27.6.–12:40 |

29.6.–9:10 |

29.6.–12:40 |

|

R5 |

030 |

27.6.–12:40 |

29.6.–7:00 |

29.6.–12:40 |

1.7.–7:00 |

Obr.2: Detailní plán pro každou

dávku (při použití dvoudenního expedičního zásobníku)

Obr. 3 ukazuje typickou sestavu s prioritami práce pro zdroj R2

setříděný podle začátku práce pro šest různých operací. Podobné

sestavy lze vytvořit pro všechny ostatní zdroje. Povšimněme si, že

plánované časy pro druhou, třetí a čtvrtou operaci na této sestavě se

částečně překrývají (tj. pro stejný čas jsou naplánovány dvě různé

práce na jeden zdroj). To snižuje realističnost vytvořeného plánu.

Naštěstí v přístupu DBR je detailní plán práce pro nekritické výrobní

zdroje pro jejich efektivní řízení nepotřebný. Detailní plán práce je

nutný pouze na kritických výrobních zdrojích. Pro nekritické zdroje

(jako v našem případě) je jediná nutná informace pro řízení termín

uvolnění materiálu do výroby.

|

|

Dávka B1 (20 ks) |

|||

|

Výrobek |

Dávka |

Operace |

Začátek |

Konec |

|

A |

A1 |

020 |

26.6.–7:40 |

26.6.–11:15 |

|

A |

A2 |

020 |

27.6.–7:40 |

27.6.–11:15 |

|

B |

B1 |

020 |

27.6.–9:10 |

27.6.–12:40 |

|

A |

A1 |

040 |

27.6.–9:15 |

27.6.–2:30 |

|

A |

A2 |

040 |

28.6.–9:15 |

28.6.–2:30 |

|

B |

B2 |

020 |

29.6.–9:10 |

29.6.–12:40 |

Obr. 3: Ukázka typické sestavy

určující priority práce na výrobním zdroji R2

Na obr. 4 je typický plán výdejů materiálu, jak ho generuje tradiční

MRP nebo MRP II systém. Obr. 4 ukazuje plán na 28. června pro zdroj

R1, což je první výrobní operace. Pozorný čtenář si povšimne, že dávka

20 kusů výrobku A je uvolněna každý den, zatímco dávka 20 kusů výrobku

B každý druhý den. Tento vzorek není pouhá náhoda, ale odpovídá

hlavnímu plánu a informací navíc, že uvolnění probíhá přibližně v

poledne.

Je třeba rovněž poznamenat, že bude-li materiál uvolněn přesně podle

plánu, pak výrobek A (dávka A2) nebude moci začít včas, a to proto, že

zdroj R1 v tuto dobu stále pracuje na výrobku B (dávka B1 začíná o

pouhých 10 minut dříve).Tato neschopnost přesně realizovat plán

nezneplatňuje celý plán. Jak již jsme řekli, zdroj R1 je nekritický

zdroj a jako takový má dostatek kapacity pro zpracování všech na něj

plánovaných dávek. A zpoždění na výrobku A jednoduše představuje jednu

z disrupcí, jež má za úkol pohltit časový zásobník práce před

kritickým pracovištěm (zdrojový zásobník), resp. před odvedením

zakázky (expediční zásobník).

|

Výrobek |

Dávka |

Datum |

Plánovaný začátek |

Množství |

|

A |

A1 |

25.6. |

11:50 |

20 |

|

B |

B1 |

26.6. |

11:40 |

20 |

|

A |

A2 |

26.6. |

11:50 |

20 |

|

A |

A3 |

27.6. |

11:50 |

20 |

|

B |

B2 |

28.6. |

11:40 |

20 |

|

A |

A4 |

28.6. |

11:50 |

20 |

Obr. 4: Typický plán uvolnění

materiálu generovaný MRP II systémem

Sekvence A, BA, A, BA, A, BA atd. je část informace pro lano v našem

příkladu a je zobrazena na obr. 5. Ten ukazuje plán pro uvolnění

materiálu na zdroji R1. Povšimněme si, že plán uvolnění materiálu v

DBR je podobný jako v MRP II, ale ne zcela stejný. Už dříve jsme

zmínili, že DBR se ve fázi ROPE snaží o minimum informací. Proto plán

uvolnění materiálů v DBR obsahuje v našem příkladu pouze datum,

materiál a sekvenci, v jaké mají být materiály uvolňovány. Přesný čas

není nutný, a naopak je zavádějící.

Je jasné, že detailní plán začátku a konce pro každý zdroj je nejen

nepřesný a nespolehlivý, ale rovněž nedůležitý. Protože materiály jsou

uvolňovány do výroby v souladu s prioritami s hlavním plánem (DRUM),

bude ve výrobě omezené množství práce - obvykle ne více než jedna nebo

dvě dávky pro nekritické zdroje. Je-li k dispozici na pracovišti pouze

jedna dávka, není se sekvencí problém. Jsou-li ve frontě před

pracovištěm dvě nebo více dávek, stačí jednoduché pravidlo - například

FIFO (first in - first out).

Pro náš jednoduchý lineární tok materiálu jsou dostačující informace o

sekvenci dávek a datum uvolnění jednotlivých materiálů zároveň s

pravidlem práce FIFO pro všechny nekritické výrobní zdroje.

|

Datum |

Výrobek |

Dávka |

Množství |

|

25.6. |

A |

A1 |

20 |

|

26.6. |

B |

B1 |

20 |

|

26.6. |

A |

A2 |

20 |

|

27.6. |

A |

A3 |

20 |

|

28.6. |

B |

B2 |

20 |

|

28.6. |

A |

A4 |

20 |

Obr. 5: Informace pro DBR - fáze

ROPE - plán uvolnění materiálů do výroby

Použití lana ve složitějších výrobách

V jednoduchých typech lineárních výrob (resp. výrobních procesů - viz

náš příklad) mění DBR problém řízení výroby na různých výrobních

zdrojích na problém řízení dostupné práce na jednotlivých

pracovištích. Ve skutečnosti snahou DBR je zajistit, aby na každém

pracovišti byla k dispozici jen ta správná práce. Přesto většina výrob

je podstatně složitější než jednoduchá lineární výroba a řízení se

proto stává složitějším problémem. Ve většině výrob je řízení

uvolňování materiálů do výroby nutné, ale ne dostačující pro

dostatečnou kontrolu nad výrobním procesem. Pro efektivní řízení DBR

je nutné zvolit další kontrolní řídící body ve výrobě.

Řídící body ve výrobě

V DBR jsou všechny body, které vyžadují detailní plán práce, nazývány

plánované řídící body. Z předchozího je zřejmé, že detailní plán je

nutný všude tam, kde pouhá přítomnost materiálu nebo rozpracovanosti

nedává dostatečnou informaci pro zpracování materiálu

(rozpracovanosti). Ovšem i potom, informace nutná pro detailní plán je

omezena jen na výrobek (nebo dávku), množství a sekvenci priorit.

Ve většině výrob řízení relativně malého množství důležitých bodů ve

výrobě eliminuje nutnost přesného řízení všech ostatních bodů v toku

materiálu, protože tak odpadá možnost přetěžování těchto operací,

resp. zdrojů.

Plánované řídící body lze i v těch nejsložitějších výrobách shrnout do

čtyř kategorií, kterými jsou:

1. body uvolňování materiálu do výroby,

2. kritické výrobní zdroje,

3. body divergence toku materiálu,

4. body konvergence toku materiálu (montáž).

Bez ohledu na to, jak složitý nebo jednoduchý tok materiálu je,

uvolňování materiálu do výroby musí být vždy řízeným bodem. Každý bod,

kde materiál vstupuje do výroby musí být plánován a řízen.

Přesné řízení kritických výrobních zdrojů je naprosto zásadní už z

jejich samotné podstaty. Pouhá přítomnost materiálu na těchto

pracovištích není dostatečným signálem pro výrobu na nich. Existence

časových zásobníků práce znamená, že práce je plánována tak, aby

dotekla před kritické pracoviště dřív, než je ve skutečnosti nutné.

Proto zde vznikají fronty práce. Navíc sekvence příchodů materiálu do

časového zásobníku téměř nikdy neodpovídá přesně plánované sekvenci

práce na kritickém pracovišti (částečně i vlivem toho, že do tohoto

zásobníku mohou dotékat práce z různých pracovišť). Je to jednoduše

odraz toho, že náhodné disrupce ovlivní různé výrobky různě. Výroba na

kritickém pracovišti musí probíhat podle plánu jak je to jen možné,

protože hlavní plán celé výroby je založený na tomto plánu kritického

pracoviště. Proto musí být kritické výrobní zdroje rovněž plánované

řídící body.

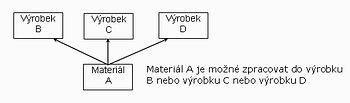

Detailní plány jsou rovněž nutné na bodech divergence. Body divergence

(viz Obr. 6) jsou body v toku materiálu, kde materiál může pokračovat

různými směry do různých výrobků. Existence detailního plánu pro každý

výrobek je naprosto zásadní pro zabránění tzv. přeaktivace jednoho

produktu v neprospěch jiného. Zatímco časování práce je stále řízeno

dostupností materiálu, pracovníci na bodech divergence musí mít

dostatek informací o tom, kolik jakého produktu vyrobit, stejně jako

sekvence priorit pro jednotlivé výrobky.

|

|

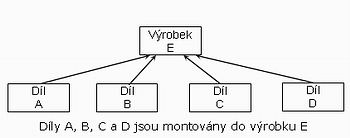

Body konvergence v toku materiálu (montáže) rovněž

vyžadují detailní plán (viz obr. 7). V montážních operacích pouhá

přítomnost jednoho dílu není dostačující pro zahájení montáže. Je

obvyklé, že pro její zahájení jsou potřeba různé díly. Pracovník na

montáži proto potřebuje detailní plán, který obsahuje informaci o tom,

které díly jsou třeba v jednotlivých časech. Samozřejmě, že zajištění,

aby všechny díly byly před montáží včas, není úkol pro pracovníky

montáže.

|

|

Shrnutí DBR

Systém řízení DBR je navržen tak, aby zajistil maximální průtok

výrobou při minimálních úrovních zásob. Buben (DRUM) je odvozen tak,

aby přesně vyrovnal zákaznickou poptávku s dostupnou kapacitou

kritických výrobních zdrojů firmy. To předpokládá, že jsou

identifikovány kritické výrobní zdroje. Poté musí být pro kritický

výrobní zdroje určeny plánovací parametry - procesní dávky, přepravní

dávky a výrobní priority (sekvence). Plán pro kritický výrobní zdroj

je základem pro hlavní plán výroby (DRUM). Odvození a implementaci

tohoto plánu usnadňuje jednoduchá sada pravidel.

Druhým klíčovým elementem DBR je zásobník práce - BUFFER. Zásobníky

slouží jako ochrana schopnosti plánu vyhovět zákaznickým požadavkům i

přes nevyhnutelné disrupce v každodenním životě (Murphyho zákony). V

minulém vydání IT System jsme se detailně věnovali umístění, typu a

velikosti zásobníků. Zásobníky jsou obvykle umístěny před kritickými

zdroji (zdrojový zásobník), před skladem hotových výrobků (expediční

zásobník) a před montážní operace (zdrojový zásobník). Profil obsahu

zásobníků poskytuje diagnostický nástroj pro stanovení jeho správné

velikosti. Zásobníky navíc obsahují bezpečnou, pozorovací a urgentní

zónu. Slouží mimo jiné k analýze důvodů penetrací zásobníků.

Poslední částí DBR je lano - ROPE. Účelem lana je zajištění, že

nekritické výrobní zdroje budou sloužit kritickým výrobním zdrojům.

Protože většina výrobních zdrojů ve výrobě je nekritická, je důležitá

správná implementace tohoto kroku DBR. Lano toho dosahuje jednoduchým

zaměřením řízení na malé množství důležitých bodů v toku materiálu.

Zásadními řídícími informacemi zde jsou "jaký výrobek, jaké množství,

jaká sekvence apod.". Všechny ostatní zdroje jsou instruovány

například jednoduchým pravidle FIFO (first in - first out).

Dobře implementovaná metodika DBR maximalizuje finanční průtok výrobou

správným řízením kritických výrobních zdrojů, minimalizuje úroveň

zásob díky řízení zásobníků práce a nabízí jednoduchý systém řízení

výroby stanovením malého množství jednoduchých instrukcí pro

pracovníky na nekritických výrobních zdrojích.

Autor pracuje jako konzultant TOC společnosti APStec.

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

| 29 | 30 | 31 | 1 | 2 | 3 | 4 |

| 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 12.2. | Kontejnery v praxi 2026 |

| 26.2. | IT ve zdravotnictví 2026 |

| 17.3. | IT Security Worshop 2026 |

| 15.4. | Energy Vision 2026 |

| 12.5. | Cloud Computing Conference 2026 |

Formulář pro přidání akce