- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (77)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

Tematické sekce

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tiskBranžové sekce

| Přihlaste se k odběru newsletteru SystemNEWS, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| |

Partneři webu

IT SYSTEMS 7-8/2004

Systémy pro operativní řízení výroby

Ing. Michal Kolář

V minulém desetiletí bylo možno sledovat boom integrovaných ERP systémů pokrývajících business procesy výrobního podniku v oblastech ekonomiky, obchodu a mnohdy i základní procesy plánování a řízení výroby. K dalším významným oblastem, kam směřovaly investice, patřil vývoj výrobků a v neposlední řadě vlastní výrobní technologie. Typický výrobní podnik v České republice je dnes schopen efektivně vyvíjet své výrobky, sledovat a řídit průběh zakázek a vyrábět na špičkových technologiích. Pozornost firem se v neustálém úsilí o zvyšování konkurenceschopnosti nyní zaměřuje do oblasti operativního řízení a sledování výroby, tedy do oblasti, která v porovnání s ekonomikou a obchodními procesy představuje určitý folklór.

Výroba se musí potýkat s problémy, jako je nedodaný nebo vadný vstupující materiál, chyby obsluhy, poruchy zařízení, problémy v navazujících výrobách apod., a musí být schopna se vzniklé situaci pružně přizpůsobit ve velmi krátkém časovém horizontu. Charakter výroby je dán typem výrobků, a není tudíž jednoduché oblast operativního řízení výroby úspěšně automatizovat. Výroba tak v mnoha společnostech stojí na znalostech a zkušenostech nejnižší úrovně výrobního managementu - vedoucích výroby, dispečerech a mistrech a na jejich schopnosti se na základě zkušeností rychle a správně rozhodnout a své rozhodnutí realizovat. Jedinou IT podporou v této oblasti bývá e-mail a office aplikace. Důsledkem tohoto stavu je výroba, kterou lze charakterizovat jako spolehlivou z hlediska plnění termínů dodávek, ale se značnými rezervami v efektivitě. Spolehlivost je totiž velmi často dosahována na úkor většího objemu rozpracované výroby a nadbytečnými zásobami na expedičních skladech. Díky tlaku na snižování zásob na jedné straně a proměnlivosti poptávky na straně druhé se tak výrobní management pohybuje na hranici svých možností. Pro vyšší stupně řízení se pak výroba jeví jako neprůhledná a plně závislá na konkrétních lidech. Řešení popsané situace spočívá v nasazení produktů typu MES (manufacturing execution systems), jejichž pozice je právě v oblasti mezi podnikovými informačními systémy a výrobní technologií. IT systémy, které si kladou za cíl podporovat operativní řízení výroby, by měly zejména:

· umožňovat transparentnost a řiditelnost výrobních procesů,

· garantovat plnění termínů zakázek,

· optimalizovat stav rozpracované výroby a veškerých skladů,

· podporovat dosažení a udržení potřebné produktivity práce,

· zkrátit dobu průchodu výrobku výrobou na nezbytné minimum,

· poskytnout prostředky pro rychlou reakci na okamžitou situaci,

· zajistit sledování kvality, archivaci významných dat a zpětnou dokladovatelnost výrobního procesu,

· snižovat náklady na manipulaci s materiálem ve výrobě,

· automatizovat administrativní činnosti.

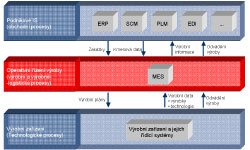

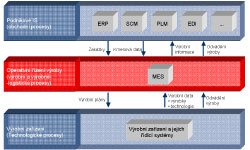

Obr. 1: Zjednodušené schéma pokrytí procesů výrobního podniku informačními systémy

Pro produkty kategorie MES byl sdružením dodavatelů MESA International (www.mesa.org) definován funkční model zahrnující jedenáct oblastí:

1. krátkodobé plánování/rozvrhování výroby,

2. přidělování zdrojů,

3. dispečerské řízení,

4. správa dokumentace,

5. sledování toku materiálu,

6. analýza výkonnosti,

7. sledování pracovníků,

8. řízení údržby,

9. ovládání výrobního procesu,

10. sledování a řízení kvality,

11. sběr dat z výroby.

Manufacturing suite

Na tuto oblast řešení se zaměřuje stále více IT dodavatelů a systémových integrátorů. Jedním z nich je i firma gedas, která nabízí ucelenou rodinu produktů pokrývajících většinu z výše uvedených oblastí funkčního modelu MES. Jednotlivé aplikace jsou koncipovány jako samostatné, což umožňuje mj. i postupnou implementaci a tedy snížení počáteční investice. Produkty z rodiny manufacturing suite jsou připraveny pro integraci do celopodnikových systémů, a jsou proto vybaveny rozhraním jak na podnikové aplikace, tak na výrobní technologie. Manufacturing suite zahrnuje následující produkty:

Krátkodobé plánování/rozvrhování výroby

Aplikace typu APS (advanced planning and scheduling system), která je určená pro operativní plánování a rozvrhování výroby do omezených kapacit a optimalizaci plánu podle více kritérií. Systém umožňuje rychle a efektivně reagovat na vzniklou výjimečnou situaci ve výrobě, přeplánovat výrobní program a on-line změnit vstupní data ve výrobních zařízeních. Zkušenosti z reálné výroby ukazují, že optimalizaci výrobních plánů nelze omezit na dodržení termínů dodávek a vytížení kapacit, jak to činí mnohé renomované APS systémy. Optimalizovat je třeba celý výrobní proces jako celek, a to podle kritérií, daných konkrétními podmínkami. Ukázalo se, že optimalizace v různých typech různě uspořádaných výrob vyžaduje zcela specifický přístup k řešení. Proto byla aplikace koncipována jako modulární s tím, že vlastní plánovací jádro se mění podle specifických podmínek dané výroby. Uživatelé pracují v přehledném grafickém prostředí plánovací tabule. K dispozici je simulace různých variant plánů pro různé vstupní podmínky a nastavení. Varianty plánu je možné vzájemně porovnávat. Je tak možno zkoumat více cest řešení problémů zároveň nebo otestovat vyrobitelnost mimořádných požadavků zákazníka během několika minut ještě před akceptováním změn odvolávek. Systém je schopen přebírat zakázky z nadřazených systémů (typicky ERP, příp. přímo EDI), vykazovat plnění a je též implementována obousměrná komunikace s řídicími systémy montážních linek. Systém byl úspěšně implementován v diskrétní výrobě, kde zajišťuje plánování a optimalizaci výrobních dávek na montážích linkách. V tomto konkrétním případě sleduje optimalizace následující kritéria:

· spolehlivé plnění termínů expedice,

· udržování stavů expedičního i výrobních skladů na požadované úrovni zásob,

· rovnoměrná výroba při respektování dostupné strojní i personální kapacity a omezených možností změn z hlediska vstupujícího materiálu,

· řízené střídání variant pro minimální změny materiálu u montážních linek,

· plynulý tok materiálu mezi nestejnoměrně rychlými zařízeními.

Odvolávky materiálu (elektronický KANBAN systém)

Slouží pro inteligentní odvolávky materiálu pracovníky u strojů a základní obousměrnou komunikaci mezi pracovníkem výroby a logistikou zodpovědnou za dodání odvolaného materiálu. V kombinaci s plánováním a sledováním materiálového toku lze využít inteligentních odvolávek, kde systém doporučuje pracovníkovi čas a množství odvolávky podle plánu výroby a okamžitého stavu plnění, případně lze využít i plně automatických odvolávek, kde pracovník aktivně vystupuje pouze při řešení problémů. Takto lze dosáhnout nejmenšího možného počtu palet u stroje i v době střídání varianty výrobku. Z technického hlediska je k dispozici jak verze s kabelovým připojením koncových tlačítek, tak bezdrátová verze s programovatelnými ručními terminály používajícími WiFi technologii a snímače čárových kódů. Nejvýznamnějším přínosem pro uživatele je vysoká spolehlivost včasného doručení materiálu na pracoviště a snížení počtu palet s materiálem u výrobní linky.

Identifikace a sledování materiálového toku

Identifikace a sledování materiálového toku přispívá k optimalizaci manipulace s materiálem, zjednodušení skladování a expedice díky využití čárových kódů. Zajišťuje sběr dat o procesu výroby, vztažených k danému výrobnímu číslu nebo výrobní dávce, tj. umožňuje traceabilitu, nutnou mj. pro dokladování kvality výroby, případně i stability výrobního procesu. Jako největší přínos je zákazníkem hodnocena transparentnost výroby, zjednodušení expedice, a zejména dohledatelnost jednotlivých výrobních čísel a znalost jejich průchodu výrobou.

Vizualizace výrobních dat

Slouží pro zobrazování informací z výroby na různých typech koncových zařízení. Ve výrobních halách jsou zobrazovány informace o aktuálním stavu výroby a kvalitě na světelných tabulích. Vybraná data jsou publikována na firemním intranetu, informace pro management výroby jsou k dispozici i na mobilních zařízeních přes rozhraní WAP (PDA, mobilní telefony).

Sběr dat a řízení kvality

Aplikace zajišťující sledování kvality v různých typech výrob. Data jsou sbírána on-line z výrobního procesu, vyhodnocována a zpřístupněna uživatelům přes webové rozhraní. Lze připravovat statistiky, srovnávat mezi sebou různá časová období, různé stroje apod. V neposlední řadě umožňuje systém včas odhalit nežádoucí odchylky v kvalitě a zasáhnout tak do výrobního procesu pro zamezení ztrátám.

Nepodceňujte procesní analýzu

Závěrem lze říci, že operativní řízení výroby je oblastí s rezervami pro zvýšení efektivity organizace a managementu se vyplatí zaměřit pozornost do této oblasti. Na základě zkušeností z projektů v oblasti výroby však doporučuji odvíjet jakýkoliv projekt od dobře zpracované koncepce a nepodceňovat ani v oblasti řízení výroby procesní analýzu. Ke konečné volbě software a k jeho implementaci je nanejvýš vhodné přistoupit až po důkladném zmapování současných procesů nejen v oblasti výroby, ale i procesů na výrobu bezprostředně navazujících, zejména souvisejících dodavatelsko-odběratelských řetězců. Stávající procesy by měly projít revizí, eventuálně redesignem a následný návrh cílového stavu by měl obsahovat mj. i definici klíčových kritérií pro hodnocení přínosů připravované změny.

Autor článku, Ing. Michal Kolář, působí jako project manager ve společnosti gedas ČR.

Výroba se musí potýkat s problémy, jako je nedodaný nebo vadný vstupující materiál, chyby obsluhy, poruchy zařízení, problémy v navazujících výrobách apod., a musí být schopna se vzniklé situaci pružně přizpůsobit ve velmi krátkém časovém horizontu. Charakter výroby je dán typem výrobků, a není tudíž jednoduché oblast operativního řízení výroby úspěšně automatizovat. Výroba tak v mnoha společnostech stojí na znalostech a zkušenostech nejnižší úrovně výrobního managementu - vedoucích výroby, dispečerech a mistrech a na jejich schopnosti se na základě zkušeností rychle a správně rozhodnout a své rozhodnutí realizovat. Jedinou IT podporou v této oblasti bývá e-mail a office aplikace. Důsledkem tohoto stavu je výroba, kterou lze charakterizovat jako spolehlivou z hlediska plnění termínů dodávek, ale se značnými rezervami v efektivitě. Spolehlivost je totiž velmi často dosahována na úkor většího objemu rozpracované výroby a nadbytečnými zásobami na expedičních skladech. Díky tlaku na snižování zásob na jedné straně a proměnlivosti poptávky na straně druhé se tak výrobní management pohybuje na hranici svých možností. Pro vyšší stupně řízení se pak výroba jeví jako neprůhledná a plně závislá na konkrétních lidech. Řešení popsané situace spočívá v nasazení produktů typu MES (manufacturing execution systems), jejichž pozice je právě v oblasti mezi podnikovými informačními systémy a výrobní technologií. IT systémy, které si kladou za cíl podporovat operativní řízení výroby, by měly zejména:

· umožňovat transparentnost a řiditelnost výrobních procesů,

· garantovat plnění termínů zakázek,

· optimalizovat stav rozpracované výroby a veškerých skladů,

· podporovat dosažení a udržení potřebné produktivity práce,

· zkrátit dobu průchodu výrobku výrobou na nezbytné minimum,

· poskytnout prostředky pro rychlou reakci na okamžitou situaci,

· zajistit sledování kvality, archivaci významných dat a zpětnou dokladovatelnost výrobního procesu,

· snižovat náklady na manipulaci s materiálem ve výrobě,

· automatizovat administrativní činnosti.

Obr. 1: Zjednodušené schéma pokrytí procesů výrobního podniku informačními systémy

Pro produkty kategorie MES byl sdružením dodavatelů MESA International (www.mesa.org) definován funkční model zahrnující jedenáct oblastí:

1. krátkodobé plánování/rozvrhování výroby,

2. přidělování zdrojů,

3. dispečerské řízení,

4. správa dokumentace,

5. sledování toku materiálu,

6. analýza výkonnosti,

7. sledování pracovníků,

8. řízení údržby,

9. ovládání výrobního procesu,

10. sledování a řízení kvality,

11. sběr dat z výroby.

Manufacturing suite

Na tuto oblast řešení se zaměřuje stále více IT dodavatelů a systémových integrátorů. Jedním z nich je i firma gedas, která nabízí ucelenou rodinu produktů pokrývajících většinu z výše uvedených oblastí funkčního modelu MES. Jednotlivé aplikace jsou koncipovány jako samostatné, což umožňuje mj. i postupnou implementaci a tedy snížení počáteční investice. Produkty z rodiny manufacturing suite jsou připraveny pro integraci do celopodnikových systémů, a jsou proto vybaveny rozhraním jak na podnikové aplikace, tak na výrobní technologie. Manufacturing suite zahrnuje následující produkty:

Krátkodobé plánování/rozvrhování výroby

Aplikace typu APS (advanced planning and scheduling system), která je určená pro operativní plánování a rozvrhování výroby do omezených kapacit a optimalizaci plánu podle více kritérií. Systém umožňuje rychle a efektivně reagovat na vzniklou výjimečnou situaci ve výrobě, přeplánovat výrobní program a on-line změnit vstupní data ve výrobních zařízeních. Zkušenosti z reálné výroby ukazují, že optimalizaci výrobních plánů nelze omezit na dodržení termínů dodávek a vytížení kapacit, jak to činí mnohé renomované APS systémy. Optimalizovat je třeba celý výrobní proces jako celek, a to podle kritérií, daných konkrétními podmínkami. Ukázalo se, že optimalizace v různých typech různě uspořádaných výrob vyžaduje zcela specifický přístup k řešení. Proto byla aplikace koncipována jako modulární s tím, že vlastní plánovací jádro se mění podle specifických podmínek dané výroby. Uživatelé pracují v přehledném grafickém prostředí plánovací tabule. K dispozici je simulace různých variant plánů pro různé vstupní podmínky a nastavení. Varianty plánu je možné vzájemně porovnávat. Je tak možno zkoumat více cest řešení problémů zároveň nebo otestovat vyrobitelnost mimořádných požadavků zákazníka během několika minut ještě před akceptováním změn odvolávek. Systém je schopen přebírat zakázky z nadřazených systémů (typicky ERP, příp. přímo EDI), vykazovat plnění a je též implementována obousměrná komunikace s řídicími systémy montážních linek. Systém byl úspěšně implementován v diskrétní výrobě, kde zajišťuje plánování a optimalizaci výrobních dávek na montážích linkách. V tomto konkrétním případě sleduje optimalizace následující kritéria:

· spolehlivé plnění termínů expedice,

· udržování stavů expedičního i výrobních skladů na požadované úrovni zásob,

· rovnoměrná výroba při respektování dostupné strojní i personální kapacity a omezených možností změn z hlediska vstupujícího materiálu,

· řízené střídání variant pro minimální změny materiálu u montážních linek,

· plynulý tok materiálu mezi nestejnoměrně rychlými zařízeními.

Odvolávky materiálu (elektronický KANBAN systém)

Slouží pro inteligentní odvolávky materiálu pracovníky u strojů a základní obousměrnou komunikaci mezi pracovníkem výroby a logistikou zodpovědnou za dodání odvolaného materiálu. V kombinaci s plánováním a sledováním materiálového toku lze využít inteligentních odvolávek, kde systém doporučuje pracovníkovi čas a množství odvolávky podle plánu výroby a okamžitého stavu plnění, případně lze využít i plně automatických odvolávek, kde pracovník aktivně vystupuje pouze při řešení problémů. Takto lze dosáhnout nejmenšího možného počtu palet u stroje i v době střídání varianty výrobku. Z technického hlediska je k dispozici jak verze s kabelovým připojením koncových tlačítek, tak bezdrátová verze s programovatelnými ručními terminály používajícími WiFi technologii a snímače čárových kódů. Nejvýznamnějším přínosem pro uživatele je vysoká spolehlivost včasného doručení materiálu na pracoviště a snížení počtu palet s materiálem u výrobní linky.

Identifikace a sledování materiálového toku

Identifikace a sledování materiálového toku přispívá k optimalizaci manipulace s materiálem, zjednodušení skladování a expedice díky využití čárových kódů. Zajišťuje sběr dat o procesu výroby, vztažených k danému výrobnímu číslu nebo výrobní dávce, tj. umožňuje traceabilitu, nutnou mj. pro dokladování kvality výroby, případně i stability výrobního procesu. Jako největší přínos je zákazníkem hodnocena transparentnost výroby, zjednodušení expedice, a zejména dohledatelnost jednotlivých výrobních čísel a znalost jejich průchodu výrobou.

Vizualizace výrobních dat

Slouží pro zobrazování informací z výroby na různých typech koncových zařízení. Ve výrobních halách jsou zobrazovány informace o aktuálním stavu výroby a kvalitě na světelných tabulích. Vybraná data jsou publikována na firemním intranetu, informace pro management výroby jsou k dispozici i na mobilních zařízeních přes rozhraní WAP (PDA, mobilní telefony).

Sběr dat a řízení kvality

Aplikace zajišťující sledování kvality v různých typech výrob. Data jsou sbírána on-line z výrobního procesu, vyhodnocována a zpřístupněna uživatelům přes webové rozhraní. Lze připravovat statistiky, srovnávat mezi sebou různá časová období, různé stroje apod. V neposlední řadě umožňuje systém včas odhalit nežádoucí odchylky v kvalitě a zasáhnout tak do výrobního procesu pro zamezení ztrátám.

Nepodceňujte procesní analýzu

Závěrem lze říci, že operativní řízení výroby je oblastí s rezervami pro zvýšení efektivity organizace a managementu se vyplatí zaměřit pozornost do této oblasti. Na základě zkušeností z projektů v oblasti výroby však doporučuji odvíjet jakýkoliv projekt od dobře zpracované koncepce a nepodceňovat ani v oblasti řízení výroby procesní analýzu. Ke konečné volbě software a k jeho implementaci je nanejvýš vhodné přistoupit až po důkladném zmapování současných procesů nejen v oblasti výroby, ale i procesů na výrobu bezprostředně navazujících, zejména souvisejících dodavatelsko-odběratelských řetězců. Stávající procesy by měly projít revizí, eventuálně redesignem a následný návrh cílového stavu by měl obsahovat mj. i definici klíčových kritérií pro hodnocení přínosů připravované změny.

Autor článku, Ing. Michal Kolář, působí jako project manager ve společnosti gedas ČR.

Chcete získat časopis IT Systems s tímto a mnoha dalšími články z oblasti informačních systémů a řízení podnikové informatiky? Objednejte si předplatné nebo konkrétní vydání časopisu IT Systems z našeho archivu.

Časopis IT Systems / Odborná příloha

Archiv časopisu IT Systems

Oborové a tematické přílohy

Kalendář akcí

Formulář pro přidání akce

IT Systems podporuje

| 12.2. | Kontejnery v praxi 2026 |

| 26.2. | IT ve zdravotnictví 2026 |

| 12.3. | IT Security Worshop 2026 |

| 19.3. | Jak dostat výrobu pod kontrolu aneb realistické plánování... |

| 15.4. | Energy Vision 2026 |

Formulář pro přidání akce

Další vybrané akce

| 26.2. | Kyberbezpečnost v IT bez strašení: kde začít? |