- Přehledy IS

- APS (20)

- BPM - procesní řízení (22)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (79)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk| Přihlaste se k odběru newsletteru SystemNEWS, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| |

Základem kvalitního řízení výroby je správně nastavený plánovací proces, nikoliv samotné APS

Chceme-li mít výrobu pod kontrolou, musí se jednat o plánovaný proces s průběžným vyhodnocováním stavu plnění jednotlivých činností a úkolů. Existují samozřejmě i objektivní příčiny, kdy nelze postupovat podle plánu, ale drtivá většina aktivit musí vycházet z předem naplánovaného procesu.

Chceme-li mít výrobu pod kontrolou, musí se jednat o plánovaný proces s průběžným vyhodnocováním stavu plnění jednotlivých činností a úkolů. Existují samozřejmě i objektivní příčiny, kdy nelze postupovat podle plánu, ale drtivá většina aktivit musí vycházet z předem naplánovaného procesu.

A právě četnost improvizací versus řízení výroby podle plánu většinou vypovídá o kvalitě procesu řízení výroby, a tím pádem i o kvalitě APS sytému pro podporu plánování a řízení výroby. V neposlední řadě i o kvalitě implementace daného výrobního řešení.

Základem jakéhokoliv procesu ve výrobě, a v oblasti plánování to platí především, jsou kvalitní data, tedy výrobní dokumentace. Kusovníky a technologické postupy, jež jsou zpravidla tvořeny již v období předvýrobní přípravy, by v sobě měly zahrnovat všechny informace nutné k realizaci vlastní výroby. V dnešní době již většina firem využívá pro podporu tvorby dokumentace CAD/CAM systémy s online propojením do ERP systému, což zrychluje a zjednodušuje celý proces. Nezbytnou součástí systému by měly být kalkulace, které jsou schopny dynamicky počítat přímé náklady spojené s výrobou polotovarů a výrobků. V ideálním případě je lze využít i pro variantní výpočty nákladové ceny a provádět u nich simulace odpovědí na otázky typu: „Co se stane, když např. cena materiálu v příštím období stoupne o 10 %?“.

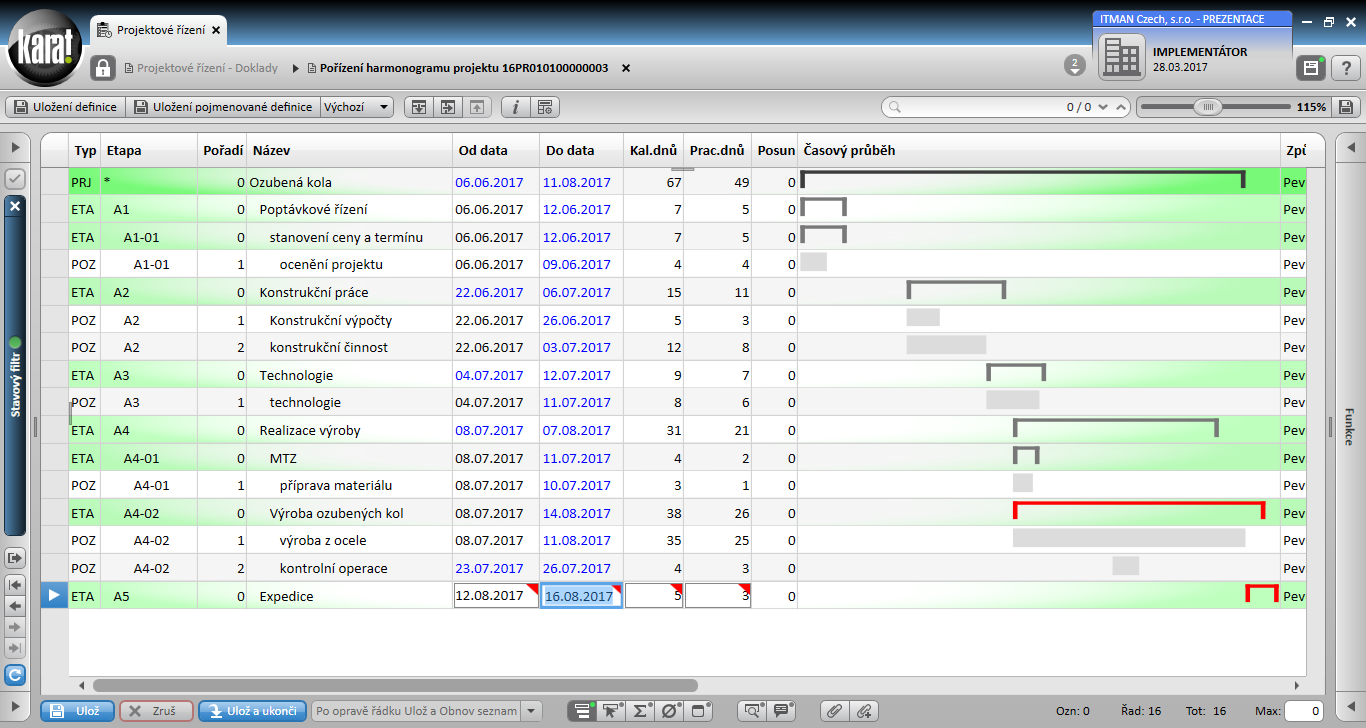

V rámci plánovacího procesu by se měla již předvýrobní fáze stát součástí plánovacího procesu, a to nejen v případě kusové zakázkové výroby a využití nástrojů pro podporu řízení a plánování projektů, ale i v případě opakované výroby a potvrzování termínů dodání zákazníkům. Tedy v obou případech se jedná o fázi, kdy ještě nejsou vytvořeny výrobní příkazy do výroby.

Obr. 1: Příklad projektového plánu se zahrnutím předvýrobní fáze

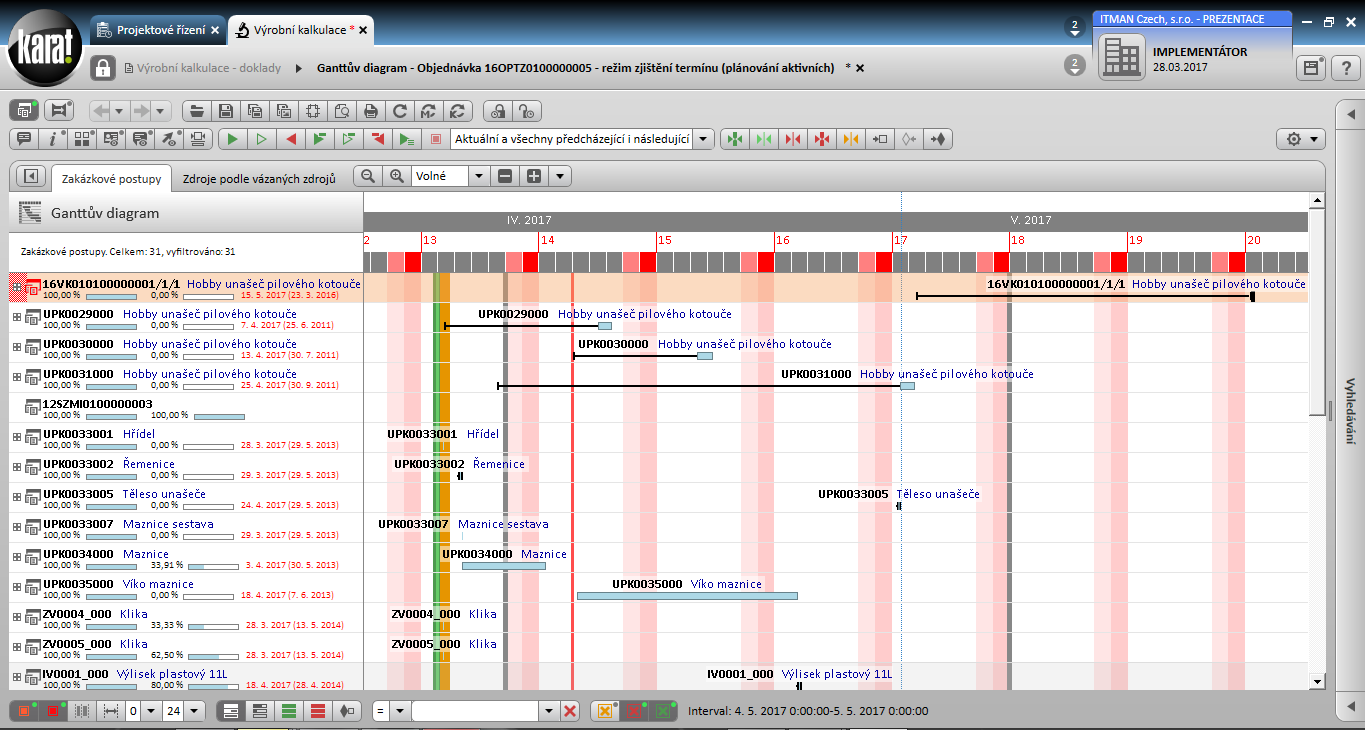

Obr. 2: Příklad předběžného zaplánování již ve fázi kalkulace nabídky do hlavního plánu

Vstupní branou do výroby bývají obvykle výrobní příkazy, jež definují, co se má vyrábět, kolik se toho má vyrábět a kdy to má být hotové. Jejich vznik bývá většinou dán charakterem výroby, tzn. rozhodujícím kritériem je zde umístění bodu rozpojení v plánovacím řetězci. Ten ukazuje, zda se jedná o čistě zakázkovou kusovou výrobu anebo anonymní výrobu na sklad. Případně nejčastěji používanou kombinaci, kdy finály se řídí zakázkově, ale polotovary jsou s ohledem na zkrácení průběžné doby a optimalizaci nákladů vyráběny v optimálních dávkách na sklad. Na výrobní příkaz navazují zakázkové postupy, nad nimiž se provádí vlastní průběh a sledování zakázky po jejich zaplánování.

Aby plánování výroby mělo smysl, musí se stát součástí implementace výrobního řešení rozhodnutí o způsobu a četnosti odvádění výroby. U kvalitních ERP systémů se většinou volí mezi jednoduchým odváděním operací přímo v ERP systému podle plánu anebo se zvolí sofistikovanější řešení pomocí terminálového odvádění operací systémem start – stop. Tzn. snímače čárových/QR kódů a čipových karet, které navíc bývají součástí docházkových systémů. Pro samotný proces plánování není ani tak rozhodující to, zda se jedná o on-line/off-line řešení a jaká technologie bude použita, ale především sladění četnosti odvádění s plánovacím procesem jako takovým.

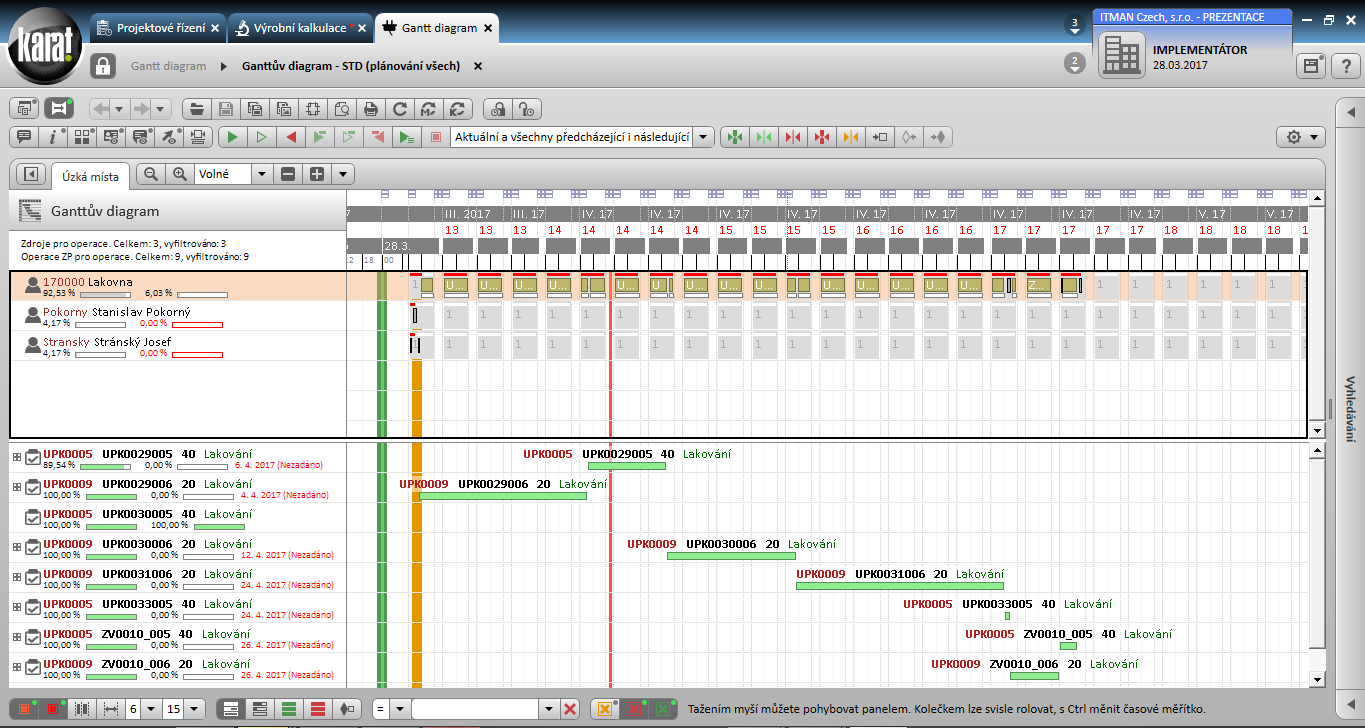

Obr. 3: Operativní plán zdroje/pracoviště – fronta práce

ERP KARAT disponuje kvalitním nástrojem pro pokročilé plánování a rozvrhování výroby APS (Advanced Planning and Scheduling). Jedná se o víceprůchodový systém provádějící plánování do omezených i neomezených kapacit zdrojů s možností simulačních kroků v prostředí Ganttova diagramu (např. záměny zdrojů, přesuny rezervací kapacity zdrojů, úpravy kalendáře zdrojů apod.). V rámci procesu plánování lze vytvářet různé varianty plánů s možností promítnutí finální varianty do rezervací zdrojů. Na zaplánované termíny požadavků je možné navázat disponibilní množství vstupujících materiálů a polotovarů a ve spolupráci s objednávkovým jádrem následně generovat dodavatelské objednávky podle dostupnosti materiálů v čase.

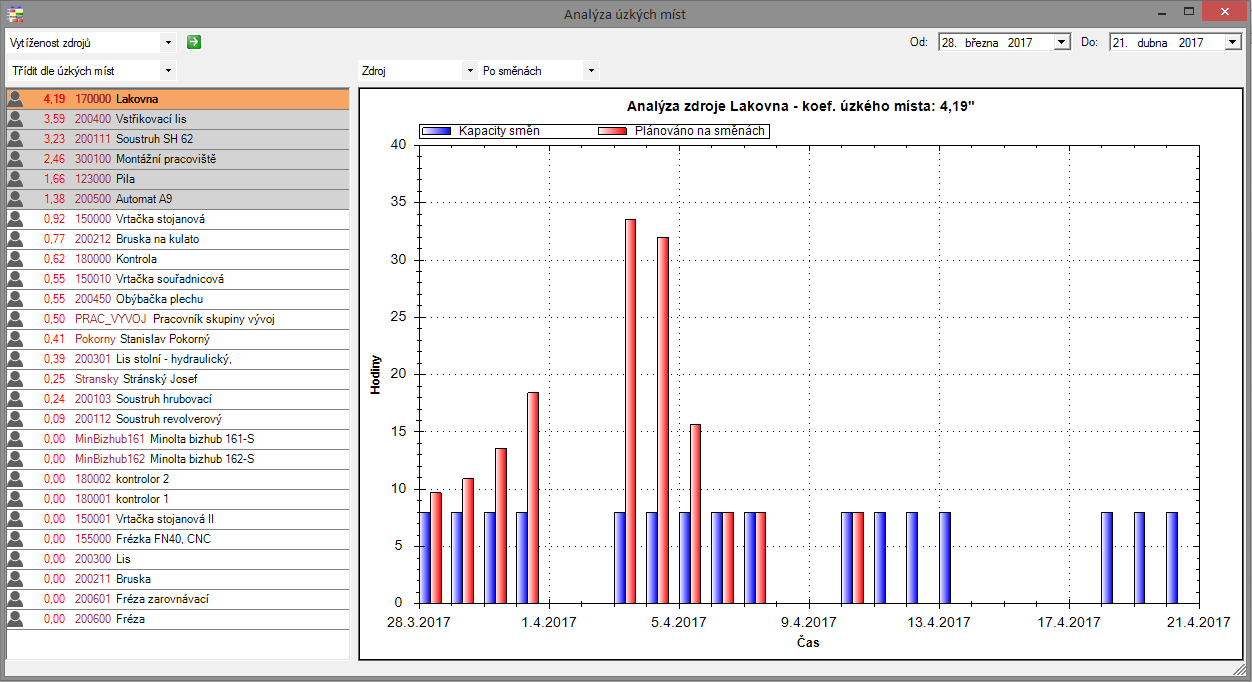

Obr. 4: Podpora pro nalezení úzkého místa ve výrobě

V nastavení systému lze definovat, zda je řídicím kritériem pro zaplánování výrobních zakázek plánování materiálu (MRPI), zdrojů (CTP) anebo materiálu, na něž navazuje plánování zdrojů (MRPII). V kombinaci s možností volby způsobu výpočtu plánu (kapacitní plánování dopředné, zpětné, kombinované, plánování podle průběžné doby anebo plánování podle úzkých míst) dává tento nástroj kvalitní podporu pro plánování výroby.

Konfigurovatelnost, škálovatelnost a otevřenost ERP KARAT umožňuje jeho nasazení v menších výrobních firmách i ve společnostech s několika závody, které se mohou nacházet v různých lokalitách nebo státech.

Závěrem lze říci, že plánovací proces musí být nastaven tak, aby byl ve spolupráci s kvalitním APS systémem schopen výrobu nejen naplánovat, ale současně aby umožňoval její řízení v reálném čase a na základě vyhodnocení, zpětných hlášení a měření indikoval úspěšnost plnění plánu s upozorněním na případné blížící se problémy.

|

Marek Winkler, DiS.

Autor článku je ERP konzultant společnosti ITMAN Czech, s.r.o., která je implementačním partnerem KARAT Software a.s. |

Formulář pro přidání akce

| 13.3. | CONTROLLING A BI PRAKTICKY - Manažerská výsledovka |