- Přehledy IS

- APS (21)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (9)

- Cloud computing (SaaS) (29)

- CRM (49)

- DMS/ECM - správa dokumentů (19)

- EAM (16)

- Ekonomické systémy (68)

- ERP (87)

- HRM (27)

- ITSM (6)

- MES (32)

- Řízení výroby (47)

- WMS (28)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (40)

- Dodavatelé CRM (36)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (80)

- Informační bezpečnost (42)

- IT řešení pro logistiku (46)

- IT řešení pro stavebnictví (25)

- Řešení pro veřejný a státní sektor (26)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk | Přihlaste se k odběru zpravodaje SystemNEWS na LinkedIn, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| ||

Řešení bezpečnosti strojů v automobilovém průmyslu

Článek popisuje řešení bezpečnosti na rozsáhlejším zařízení – výrobní lince, která je z hlediska bezpečnosti rozdělena na samostatné úseky. U rozsáhlejšího zařízení je řešení bezpečnostních obvodů podstatně složitější než u jednotkového stroje. Článek popisuje postup a příklad zajištění bezpečnostních funkcí od analýzy rizik až po vlastní technický návrh řešení pomocí fail-safe systému Simatic S7-300F výrobce SIEMENS. Řešení je aplikováno jak na běžná zařízení, tak na zařízení řízená frekvenčními měniči, kde je nutné řešit bezpečnost složitějším způsobem.

Článek popisuje řešení bezpečnosti na rozsáhlejším zařízení – výrobní lince, která je z hlediska bezpečnosti rozdělena na samostatné úseky. U rozsáhlejšího zařízení je řešení bezpečnostních obvodů podstatně složitější než u jednotkového stroje. Článek popisuje postup a příklad zajištění bezpečnostních funkcí od analýzy rizik až po vlastní technický návrh řešení pomocí fail-safe systému Simatic S7-300F výrobce SIEMENS. Řešení je aplikováno jak na běžná zařízení, tak na zařízení řízená frekvenčními měniči, kde je nutné řešit bezpečnost složitějším způsobem.

Řešení obvodů nouzového zastavení vytlačovací linky

Každý stroj, který může být příčinou nebezpečí (ohrožení), musí být opatřen zařízením pro nouzové zastavení. Toto zastavení může být prováděno vypínačem pro nouzové zastavení v silových obvodech, tzv. neřízené zastavení. V případě, že jsou na stroji použity pohony s frekvenčními měniči, se používá tzv. řízené zastavení. Prostřednictvím řídicích obvodů aktivovaných ovládačem „nouzové zastavení“ se zastaví regulované pohony a po časové prodlevě se odpojí frekvenční měniče. Při aktivaci zařízení pro nouzové zastavení jsou odpojeny všechny spotřebiče, které mohou být přímým zdrojem nebezpečí.

Zařízením, které může být potenciálně nebezpečné z hlediska úrazu, je také vytlačovací linka běhounu na výrobu pneumatik. Linka se skládá z několika úseků: z hlavní vytlačovací linky, pomocné linky a společného extruderu. Tyto úseky jsou tvořeny z několika navzájem spolupracujících strojů. Každý ze strojů má svoje nouzové zastavení. V případě, že dojde k aktivaci nouzového zastavení na jednom ze strojů, musí se zastavit nejenom tento stroj, ale i navazující stroje a příslušný úsek linky. Z hlediska bezpečnosti jsou jednotlivé úseky na sobě nezávislé. Z toho vyplývá poměrně složité řešení bezpečnostních obvodů.

Popis možných řešení obvodů nouzového zastavení

Při návrhu obvodů nouzového zastavení se musí v první řadě stanovit rizikovost strojního zařízení. Odhad rizikovosti je důležitým krokem k zajištění toho, že stroj bude splňovat požadavky všech zákonných předpisů. V plném rozsahu jsou tak identifikována nebezpečí (rizika) všeho druhu ještě před zahájením činností na projektování bezpečnostních obvodů. Při návrhu konkrétní aplikace musí být vždy zevrubně přezkoumána všechna specifika, zejména s ohledem na vnější vlivy a místní podmínky, v úvahu musí být vzaty speciální předpisy pro daný typ stroje, předpokládané použití stroje, včetně rozumně předvídatelného nesprávného použití apod. Stanovení rizikovosti dle platných norem je možné pomocí grafické metody. Na základě této metody je možné stanovit pět kategorií požadavků na bezpečnostní části řídicího systému, přičemž jednotlivé kategorie definují schopnost bezpečnostních částí odolávat závadám. Stanovení bezpečnostní kategorie 1 až 4 je patrné z obrázku 1.

Obr. 1: Graf pro stanovení bezpečnostní kategorie

Po určení bezpečnostní kategorie je třeba stanovit kategorii nouzového zastavení. Funkce nouzového zastavení jsou rozděleny do tří kategorií:

- neřízené zastavení bezpečnostním vypnutím, tj. zastavení pohybu stroje vypnutím přívodu energie do pohonů stroje, přičemž jsou v činnosti všechny brzdy a mechanické přístroje určené k zastavení,

- řízené zastavení, kdy jsou pohony stroje napájeny tak, aby se dosáhlo zastavení, a teprve po úplném zastavení je přívod energie k pohonům odpojen,

- řízené zastavení, při kterém akční členy řídicího systému zůstávají pod napětím.

Každý stroj musí být vybaven řídicí funkcí STOP kategorie 0, a vyžadují-li to bezpečnost a funkční potřeby stroje (jsou-li například použity pohony s frekvenčními měniči), musí být stroj vybaven i funkcí STOP kategorie 1 nebo kategorie 2.

Na základě stanovených kritérií se určí způsob provedení obvodů nouzového zastavení. Provedení může být založeno pouze na úrovni hardwaru, tzn. použije se speciálně vyráběný bezpečnostní modul zapojený dle stanovené třídy bezpečnosti a funkčních potřeb. Flexibilnější možností je využít bezpečný průmyslový automat s možností nakonfigurování všech požadovaných funkcí. Funkci bezpečnostního modulu lze ve stručnosti popsat následovně. Řídicí přístroj (vypínač ovládaný tlačítkem) snímá požadavek na bezpečnostní funkci a při jeho objevení se vyvolává signál pro vykonání bezpečnostní funkce. Tento signál je propojovacím vedením přenesen na akční člen (relé, stykač apod.), který vykonává zásah vedoucí k dosažení bezpečného stavu zařízení (zastavení stroje). V bezpečném stavu zařízení zůstává do té doby, než je příslušný nouzový vypínač uvolněn a je potvrzeno, že pominulo nebezpečí. Ukončení bezpečného stavu ovšem nesmí vést k opětovnému spuštění stroje. Všechny popsané funkce bezpečnostního modulu lze nakonfigurovat (naprogramovat) v bezpečnostním automatu. Konfigurací vstupních/výstupních modulů lze splnit požadavky příslušné třídy bezpečnosti.

Popis řešení s technikou SIEMENS Distributed Safety

Firma SIEMENS vyrábí na řešení bezpečnostních obvodů tzv. fail-safe systémy. Existují dvě řady fail-safe systému:

- Distributed Safety s procesorovými jednotkami řady S7-300F, například CPU-315F, IM151F – systém je určen pro úlohy menšího rozsahu,

- F-Systems s procesorovými jednotkami řady S7-400F, například CPU-416F – systém je určen pro úlohy většího rozsahu.

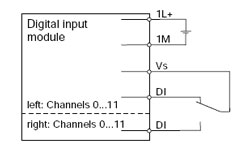

Součástí těchto systémů jsou speciální bezpečnostní vstupně/výstupní moduly řady ET200M nebo ET200S. Tyto moduly jsou v názvu označeny písmenem F, například SM326F (8xDI). Podle navržené třídy bezpečnosti 1 až 4 se vytvoří projekt připojení snímačů a akčních členů do těchto bezpečných modulů. Moduly se dle projektu zapojí a nakonfigurují v souladu s projektem.

Obr. 2: Příklad zapojení snímače v bezpečnostní kategorii 4

Bezpečnostní funkce systému je zajišťována již na úrovni vstupně/výstupních modulů. V modulech jsou signály zpracovány tak, aby softwarová část systému pracovala s platnými, tj. bezpečnými signály. Například signál ze snímače připojený podle obr. 2 je platný, pouze pokud je napětí Vs přivedeno na jeden z dvojice kanálů DI. Pokud by se objevilo napětí na obou kanálech, nebo na žádném z kanálů, vyhodnotí modul neplatný signál na vstupu. Procesor nastaví poruchový status daného vstupu a modul je deaktivován. Modul zůstává deaktivován až do doby, než je odstraněna příčina poruchy připojeného signálu a je potvrzena operátorem.

Softwarová část bezpečnostního systému zpracovává signály ze vstupních modulů pomocí bezpečných funkcí. Zpracované výsledky předává na výstupní moduly. Bezpečné funkce se liší podle druhu systému (Distributed Safety, nebo F-Systems). Použití funkcí má určitá pravidla, která musí programátor dodržet.

Spojením bezpečného zpracování signálů na hardwarové úrovni a bezpečným zpracováním těchto signálů na softwarové úrovni je plně zajištěna bezpečnost celého systému.

Řešení obvodů nouzového zastavení vytlačovací linky

Pro nové řešení obvodů nouzového zastavení byla zvolena bezpečnostní jednotka Simatic IM151F-CPU řady Distributed Safety. Tato jednotka vychází z decentralizovaných jednotek IM151 řady ET200S, a navíc obsahuje procesorovou jednotku umožňující řešit bezpečnostní úlohy s bezpečnostním certifikátem (fail-safe). Všechny signály nouzového zastavení byly připojeny do bezpečnostních modulů řady IM151-HF, které jsou modulárně součástí decentralizované jednotky. Celá decentralizovaná jednotka byla připojena do řídicího systému vytlačovací linky přes PROFIBUS DP.

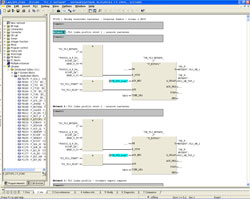

Obr. 3: Příklad vytváření bezpečnostních funkcí

Programovacím nástrojem stejně jako u všech ostatních procesorů řady S7-300 je STEP7. Pro běžné úlohy samotné vývojové prostředí STEP7 postačuje. Ale pro bezpečnostní úlohy bylo nutné vývojové prostředí doplnit o modul S7 Distributed Safety Programming (obr. 3). S tímto modulem se nainstalují bezpečnostní moduly do hardwarové konfigurace, knihovny bezpečnostních funkcí a prostředky pro kompilaci bezpečné části vytvořeného programu. Struktura řídicího programu byla zvolena s ohledem na požadavky rozdělení jednotlivých úseků vytlačovací linky. Při tvorbě bezpečnostních funkcí bylo nutné dodržet určitá pravidla, která systém vyžaduje. Základním pravidlem je, že pro zpracování vstupních bezpečných signálu lze použít pouze bezpečnostní funkce. Při vytváření logických závislostí lze použít logické funkce s použitím bezpečných proměnných z vyhrazených (bezpečných) datových bloků. Pro samotnou funkci nouzového zastavení byla využita funkce s názvem F_ESTOP1, která je součástí knihovny Distributed Safety (obr. 3). Tato funkce splňuje všechny požadavky kladené na obvody nouzového zastavení. Splňuje také požadavek řízeného zastavení, nutného pro zastavení pohonů s frekvenčními měniči.

Závěr

Realizované řešení bylo navrženo zkušenými odborníky firmy COMPAS automatizace, která dvacet let působí na trhu jako přední dodavatel průmyslové automatizace. Aby byl projekt úspěšný a řešení skutečně „bezpečné“, musí realizaci předcházet kvalitní inženýrská činnost, od zpracování analýzy rizik přes vlastní technický návrh až po jeho provedení a kvalitní zdokumentování. Nasazení bezpečné techniky pro realizaci obvodů nouzového zastavení má řadu výhod. Hlavní výhodou je stejně jako u všech řídicích systémů možnost změnit bez zásahů do zapojení elektrických obvodů funkci a členění nouzového zastavení celé vytlačovací linky. K flexibilnímu řešení bezpečnostních funkcí je třeba nasadit odpovídající a spolehlivou automatizační techniku. Vzhledem k tomu, že celá linka je řízena PLC systémy Simatic a pracovníci údržby již mají zkušenosti a prostředky pro diagnostiku této techniky, je využití techniky SIEMENS Distributed Safety přirozeným rozšířením instalované platformy a znalostí pracovníků podniku.

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

| 29 | 30 | 1 | 2 | 3 | 4 | 5 |

| 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 13.5. | Konference ISSS 2024 |

| 15.5. | Digitalizácia procesov vo výrobe a obchode |

| 15.5. | Kontajnery v praxi 2024 - Bratislava |

| 22.5. | Cloud Computing Conference 2024 |

Formulář pro přidání akce

| 16.5. | Virtuální konference "Security as a Service"... |

| 22.5. | DYTRON EXPERIENCE FORUM 2024 |

| 13.6. | Konference ABIA CZ 2024: Inovacemi k růstu |