- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (32)

- CRM (52)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (75)

- HRM (28)

- ITSM (6)

- MES (34)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (41)

- Dodavatelé CRM (38)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (67)

- Informační bezpečnost (49)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk | Přihlaste se k odběru zpravodaje SystemNEWS na LinkedIn, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| ||

Předpoklady úspěšné realizace systémů řízení výroby

Podniková praxe má k dispozici řadu osvědčených softwarových produktů umožňujících racionální řešení řídicích činností na základě nejnovějších trendů využití informační techniky. Časopis IT Systems je prakticky jediným odborným periodikem, které díky erudovaným spolupracovníkům informuje o těchto produktech a zkušenostech s nimi. Naše dlouholeté teoretické i praktické zkušenosti s řízením výroby nás vedou k tomu, abychom nabídli několik myšlenek, které v podstatě představují nezbytné předpoklady, respektované oběma stranami, které se podílejí na úspěšných realizacích projektů – řešitelem i uživatelem.

Podniková praxe má k dispozici řadu osvědčených softwarových produktů umožňujících racionální řešení řídicích činností na základě nejnovějších trendů využití informační techniky. Časopis IT Systems je prakticky jediným odborným periodikem, které díky erudovaným spolupracovníkům informuje o těchto produktech a zkušenostech s nimi. Naše dlouholeté teoretické i praktické zkušenosti s řízením výroby nás vedou k tomu, abychom nabídli několik myšlenek, které v podstatě představují nezbytné předpoklady, respektované oběma stranami, které se podílejí na úspěšných realizacích projektů – řešitelem i uživatelem.

Oblast výroby, tj. rozhodující funkční část procesu tvorby produktu, vyžaduje společné úsilí marketingu, technických, výrobních, ekonomických a obchodních složek firmy, stejně jako aktivní spoluúčast zákazníka, dodavatelů, zprostředkovatelů obchodu a řady dalších subjektů. Naše výzkumy prokázaly četné rozpory mezi marketingem a různými činnostmi při plnění základních principů tržně orientované firmy, tj. orientace na zákazníka a jeho připoutání k firmě. Přeneseno na problematiku hodnototvorného řetězce to znamená v podstatě existenci rozporů uvnitř procesů, které v něm probíhají. Jestliže jsme charakterizovali jako největší rozpor odlišné pohledy na tržní orientaci mezi marketingem, prodejem a výrobou, je jeho závažnost dána tím, že je v samotném jádru tvorby hodnoty pro zákazníka, tj. u primárních funkcí. Jednoznačným požadavkem je tedy nalezení nástroje, který vytvoří předpoklady pro spolupráci rozhodujících činností hodnototvorného řetězce tak, aby došlo k jejich funkční integraci s cílem plnění výzev trhu při současné analýze reálných možností firmy.

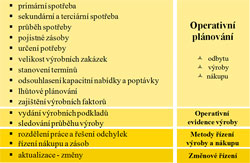

To znamená, že realizátor systému řízení výroby musí respektovat integraci činností, které tvoří rozhodující články hodnototvorného procesu. Musí tedy k realizaci přistupovat jako k vyřešení společného přístupu marketingu, odbytu, výroby a nákupu. Autoři této stati v tomto smyslu využívají komplexní dynamický nástroj, který lze uplatnit ve všech formách tvorby produktu (zboží i služeb). Jedná se o operativní řízení výroby, které nelze chápat jako úroveň řízení, jako popis určité činnosti ve vztahu k dalším hladinám řídicího procesu, ale tak, jak jej měli autoři na mysli již při prvním uvedení tohoto termínu do teorie i praxe ve svých publikacích před více jak dvaceti lety. Jde tedy o komplexní nástroj zajišťující systémové řešení problematiky na úrovni operativního řízení základních činností podílejících se na vlastní tvorbě produktu a jeho hodnoty.

Operativní řízení výroby

Do systému operativního řízení výroby zahrnují autoři dle získaných zkušeností a vlastních poznatků následující subsystémy:

- operativní plánování,

- operativní evidenci výroby,

- metody vlastního řízení výrobního procesu,

- metody řízení nákupu a zásob,

- kontroling výroby a nákupu,

- změnové řízení.

Schematicky je tento komplexní nástroj znázorněn na obrázku 1.

Obr. 1: Oblasti vymezující nástroj operativního řízení výroby

Z hlediska problematiky vztahů marketing–výroba a obdobně z hlediska vztahu výroba–nákup, eventuálně výroba – technická příprava výroby, představuje základ zmíněného komplexního nástroje subsystém plánování. Je možno jej v rámci komplexního systémového přístupu charakterizovat tím, že jde o operativní plánování v základních oblastech podílejících se bezprostředně na tvorbě výsledného produktu, to jest:

- operativní plánování odbytu,

- operativní plánování výroby,

- operativní plánování nákupu.

Koncepce tvorby komplexního nástroje – operativního řízení výroby – se musí řídit systémovými pravidly:

- vypracování základní filozofie integrovaného plánování,

- definování obecných nástrojů řízení,

- zajištění průběhu a realizace plánů,

- kontrola plnění plánovaných úkolů,

- trvalá koordinace všech činností,

- určení odpovědností,

- průběžná aktualizace podmínek a úkolů.

Jak stručně charakterizovat základní filozofii jádra všestranného nástroje, tj. operativního plánování? Je to především aktivní připravenost všech účastníků plánovacího a řídicího procesu vytvářet tvůrčím způsobem budoucnost firmy. S tím souvisí ochota plánovat realisticky a bez zbytečných jistících polštářů. Konečně je to připravenost plánovat stále vpřed za chodu, zpětný pohled uplatňovat pouze při odchylkách skutečnosti od plánu. Jedním z hlavních předpokladů životaschopného operativního plánu je zajištění flexibilního přístupu a elasticity plánovacího procesu. Nezbytným předpokladem je přijetí marketingové koncepce, či důsledné tržní orientace celou firmou a tím vytvoření prvého kroku k odstranění rozporů, které mezi účastníky hodnototvorného řetězce vznikají.

Integrované plánování odbytu, výroby a nákupu

Úkolem operativního plánu je optimální plnění úkolů s využitím zdrojů, které představují mantinely rozhodování dané strategickým, respektive taktickým plánem. Základní struktura operativních plánů vychází ze skutečnosti, že operativní plánování realizuje spojení dvou stran dodavatelsko-odběratelských vztahů firmy. Proto hovoříme o operativním plánování především jako o operativním plánování odbytu, výroby a zásobování. Výchozí je jednoznačně plán odbytu, plánování odbytu a výroby představuje soustavný proces vzájemných iterací a zajištění materiálu musí bezprostředně probíhat v návaznosti jak na plán odbytu, tak výroby. Celý systém integrovaného operativního plánování je znázorněn na obrázku 2.

Obr. 2: Systém integrovaného operativního plánování

Jak vyplývá z podstaty operativního plánování, a samozřejmě i řízení výroby, je pro přijetí konkrétních postupů rozhodující operativní plán výroby, který v sobě odráží charakteristiky výrobního procesu. Tím je současně určeno, které a v jaké míře budou využívány standardy operativního plánování a řízení. To je dalším předpokladem úspěšnosti realizace systému.

Přizpůsobení operativního plánování výroby dané typologii

Typologii výrobních systémů je třeba sledovat z několika pohledů, a to zejména podle programu, procesu a použití vstupů. Typologie podle programu je založena na charakteristice výstupu z výrobního systému. Je možno hovořit v tomto smyslu o vlastnostech produktu (druh zboží, složitost, pohyblivost) a programu (počet druhů, množství vyráběné najednou na základě daného projektu výroby), konečně o vztahu k zakázkám (zákaznická výroba či výroba pro trh obecně).

V typologii podle procesu je rozhodující organizační uspořádání (technologický a předmětný princip, výroba v centrech), struktura výrobního procesu (typ materiálového toku, jeho kontinuita, místní spojitost, počet operací, stupňovitost atp.). Při rozlišování výrobních systémů podle použití vstupů vychází typologie z toho, že výrobní faktory, které představuje materiál, nářadí, přípravky, energie, lidská pracovní síla, strojní práce a informace, mohou být nasazeny ve výrobním procesu s různým podílem (produkce intenzivní materiálově, na výrobní zařízení, pracovně či informačně) a různou jakostí (konstantní, nepravidelná úroveň vstupů).

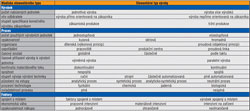

Při hodnocení typologie výrobního procesu je třeba vycházet z jednotlivých výrobních stupňů. Vycházíme-li z fázové výroby, pak bude například v první fázi, kde jde o mechanickou výrobu dílů vyráběných v rámci standardizace ve větších dávkách, třeba počítat s dílensky organizovanou výrobou, přerušovanou s polotovary odváděnými na mezisklad. Další předmontáž může být naopak organizována předmětně, a to plně automatizovaně, kde půjde o plynulou výrobu podle pořadí jednotlivých technologických operací včetně ručních doplňků, testování a kontroly. U montážního pracoviště, kde dochází ke konečné montáži jednotlivých zařízení, může být uplatněn princip skupinové práce. Elementární typy jsou pak uvedeny podle jednotlivých kritérií v tabulce 1.

Tab. 1: Elementární výrobní typy dle různých kritérií

Podrobná znalost kritérií je nezbytná, chceme-li se zabývat analýzou zařazení výrobního systému do konkrétních podmínek. Je rozhodující pro použití konkrét¬ních metod plánování a řízení, kontroly a evidence atd. Je zřejmé, že při mož¬ných variantách návaznos¬ti jednotlivých kritérií by pak komplexně charakteristika výrob¬ního systému byla těžko pojmenova¬telná, proto vycházíme z následují¬cího. Jednotli¬vá hlediska totiž do určité míry navzá¬jem korelují a vytvářejí více či méně odpovídající charakteristické skupiny výrobních systémů. Výsledkem jsou pak kombinační typy, při kterých se uplatňuje více hledisek současně.

Vzhledem k tomu, že operativní plán výroby musí svoji metodiku přizpůsobit typologii výroby, zejména typu výroby (od kusové po hromadnou), stálosti výrobního programu, organizaci výroby atd., doporučujeme zařazení konkrétního plánovacího procesu v rámci tzv. standardních, typových metod operativního plánování výroby, jak je naznačeno na obrázku 3.

Obr. 3: Standardní metody operativního plánování výroby

Pravý sloupec obrázku pak naznačuje, které normativy úspěšná realizace projektu předpokládá. Současně je třeba zmínit i skutečnost, že různé standardní metody budou přiřazeny různým fázím výrobního procesu, tak například v typické elektrotechnické malosériové výrobě to bude v prvé fázi (mechanické provozy apod.) plánování dle zásob nedokončené výroby, v dalších fázích (předmontáži a montáži) podle předstihu, či dokonce podle zakázek.

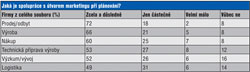

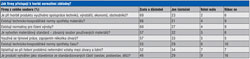

V rámci analýzy vedoucí k realizaci integrovaného systému operativního plánování a na základě toho pak k vytváření reálně fungujícího systému operativního řízení výroby je třeba hledat potenciál vstřícnosti jednotlivých hráčů. Výsledky výzkumu v podnicích České republiky ukazují následující data v tabulce 2 a 3. (V textu jsou použity výsledky opakovaných šetření u podniků strojírenských, elektrotechnických i spotřebního průmyslu, v rámci výzkumného záměru fakulty v letech 2007 až 2011.)

Tab. 2: Vstřícnost útvarů ve firmě (n= 220)

Tab. 3: Úroveň spolupráce s útvarem marketingu (n = 106)

Požadavky na normativní základnu řízení výroby

Využití automatizovaných systémů plánování a řízení výrobních procesů není možné bez existence vstupních dat, která by měla být získána exaktními metodami, nebo se alespoň jejich postupům přibližovat. Vstupní data, která můžeme obecně charakterizovat jako normativní základnu řízení výroby, musí být výsledkem komplexní standardizace. Standardizaci je třeba v širším slova smyslu chápat jako k dynamice přihlížející, ale systematický proces výběru, sjednocování a účelné stabilizace jednotlivých variant řešení, postupů, vstupních prvků, jejich kombinací, jakož i výstupních prvků, činností a informací v procesu řízení firmy nebo v jeho dílčích částech. Cílem standardizace je snížení rozmanitostí, nahodilostí v řízeném procesu, stejně jako zajištění jednoznačnosti výkladu přijatých rozhodnutí, přístupů a prvků. Rozvoj techniky, inovační klima, změny okolí, přinášejí do řízení výroby řadu nových prvků, a to jak pokud jde o složitost výrobků a výroby, tak pokud jde o možnosti výběru vstupních prvků, postupů, zařízení, evidence, dozoru nad výrobním procesem apod. Tato přirozená diverzifikace musí být z hlediska řízeného subjektu neustále promítána do účelně vytvářené a dynamicky přizpůsobované standardizace, která zajišťuje větší stabilitu, přehlednost, jednoznačnost a v neposlední řadě hospodárnost procesu výroby. Výsledkem provedeného výběru, tj. vlastního standardizačního procesu, je norma či standard. To znamená, že proces standardizace můžeme chápat jako činnost ústící do tvorby standardů, které jako výsledek standardizační činnosti jsou kvantitativním i kvalitativním vymezením a jednoznačným formulováním závěrů. Tato činnost se může týkat výrobního činitele (materiálu, práce, strojů a zařízení), dílů – součástí – výrobků, činností, kombinací činitelů a činností v procesu jejich využívání, stejně jako vlastních metod řízení výrobního procesu. Standardy či normy dané firmy se tak stávají, jako závazné postupy či organizační normy, nástrojem, který vyjadřuje jednotný, časově relativně stabilní, závazný předpis vlastností, funkcí, míry množství výrobních činitelů, jejich vztahů, kombinací a způsobů fungování ve výrobním procesu.

Proces standardizace není nijak v rozporu s požadovaným inovačním klimatem, rozvojem výzkumu a vývoje. Nabídky tohoto dynamického působení je třeba chápat jako faktor neustálé aktualizace a zdokonalování standardizace. Standardizace představuje v tomto smyslu usměrňování, sjednocování a vnitřní uspořádání vlastního procesu, a to jak z hlediska věcného, tak časového. Řízený proces se tak stává přehledným a jeho výsledky lze jednoznačně analyzovat a vyhodnocovat. Zásadou správného uplatnění standardizace je především orientace na reálná, perspektivní ekonomická řešení, vyvolaná neustálým marketingovým výzkumem, včetně výzkumu nákupního trhu a hodnocením vlastních silných a slabých stránek ve srovnání s konkurencí. Významným prvkem komplexně pojaté standardizace je i analýza vlivů globalizace trhů.

Standardizace, kterou se zde máme na mysli, znamená stanovení daného okruhu technicko-hospodářských norem, vztahů a limitů atp., se kterými se běžně setkáváme v řídicím procesu a které slouží především vnitropodnikovému plánování a řízení. Tyto standardy poskytují podklady pro vnitřní systém organizace a řízení firmy. Z nich se pak samozřejmě odvozují podklady i pro vztah k okolí (nabídky odběratelům, požadavky na dodavatele a kooperanty).

Jaká je skutečnost, která může výrazně ovlivnit kvalitu použitých softwarových řešení z oblasti plánování a řízení výroby? Předpoklady plánovatelnosti a transparentnosti požadavků v rámci dodavatelského i interního řetězce stejně jako prvky interního i externího partnerství charakterizují do určité míry další odpovědi získané výzkumem, viz tabulka 4. Týkají se existence základních normativů, tj. vedle zmíněných normativů operativního řízení (průběžná doba výroby, velikost výrobní dávky, normy zásob nedokončené výroby, takt, rytmus, předstih a další), výsledků standardizace vztahů ve spotřebě a využití výrobních činitelů. Pro pobavení čtenáře možno uvést názor několika mladých manažerů, dle kterých nemusí firma mít vlastní technicko-hospodářské normy výkonové či materiálové, poněvadž jsou jistě na internetu.

Tab. 4: Vztah k tvorbě normativní základny řízení výroby (n = 220)

Současně uvádíme i údaje týkající se formální i neformální spolupráce uvnitř firmy. Ta je nezpochybnitelná jednak při tvorbě normativní základny, jednak její úroveň opět potvrzuje dříve uvedené tendence, pokud jde o možnost integrace operativního plánování a řízení na úrovni všech složek tvořících jádro hodnototvorného procesu, jak z hlediska firmy samotné, tak z hlediska její role v širším dodavatelsko-odběratelském řetězci (management supply chain).

Růst kooperačních vztahů a outsourcingu, které vyžadují pro všechny účastníky zvýšení spolupráce a její transparentnost, znamená samozřejmě i tlak na vědeckost, pravdivost a optimálnost údajů normativní základny. Jedině sdílením solidních informací je možno zajistit koncepci globální kontroly a koordinace.

Výměna informací umožňuje plnit náročné cíle hodnototvorného řetězce v rámci komplexního supply chain, zejména:

- definování požadavků zákazníka,

- velikost a časový rozvrh poptávky,

- sladění požadavků z hlediska kapacit, lhůt a materiálu,

- zajištění poptávky při optimálních nákladech,

- sledování kvality dodávek a vztahů s dodavateli,

- prostorové a časové uspořádání v rámci řetězce,

- volbu skladovacích a přepravních míst atd.

Určité představy o připravenosti firem na vytváření dodavatelsko-odběratelských řetězců může poskytnout údaj o stávajících kooperačních vztazích, jak byly zjištěny uvedeným výzkumem, viz tabulka 5.

Tab. 5: Vztahy uplatňované v rámci kooperace či outsourcingu (n = 220)

Závěr

Závěrem je třeba uvést, jak tedy analyzovat potenciál uplatnění konkrétní formy realizace systému operativního řízení a plánování. Předpoklady jsou zejména v uplatnění následujících zásad a principů:

- přijetí marketingové koncepce v hodnototvorném řetězci,

- zjišťování potřeb trhu a tvorba sortimentního plánu jako východiska operativního plánování,

- integrace plánu odbytu, výroby, nákupu,

- pružnost při změnách podle požadavků zákazníka,

- existence materiálového standardu,

- využití kapacit a provádění analýz,

- organizace a řízení výroby, úroveň standardů,

- standardy využití výrobních činitelů,

- standardizace výstupních prvků,

- uplatnění nákupního marketingu.

To na druhé straně vyvolává širokou možnost námětů pro interní výzkum silných a slabých stránek, kde je třeba hledat odpovědi zejména na následující otázky:

- Jsou stanoveny operacionalizované cíle pro krátkodobé období základním činnostem hodnototvorného řetězce?

- Máme přehled o kapacitách a možnostech nákupu materiálu?

- Je stanovena odpovídající metodika tvorby plánu odváděné výroby?

- Odpovídá metodika operativního plánování výroby základním typologickým charakteristikám výrobního procesu?

- Známe názor jednotlivých činitelů hodnototvorného řetězce na téma „náš zákazník náš pán“?

- Víme, jak dalece jsou přesné zdroje plánu odbytu/prodeje?

- Víme, jak dalece jsou vhodné zdroje, využívané pro plánování výroby?

- Víme, jak dalece jsou vhodné zdroje, využívané pro plánování nákupu?

- Přistupujeme k nákupu ve smyslu nákupního marketingu?

- Jaká je vzájemná vstřícnost útvarů odbytu, výroby a nákupu při změnách plánů?

- Existuje materiálový standard, standard nářadí, nástrojů, přípravků?

- Jaká je úroveň tvorby technicko-hospodářských norem spotřeby materiálu, výkonu a kapacit?

- Jaká je úroveň stanovení výše pojistné zásoby u výrobních zásob a zásob nedokončené výroby?

- Existují standardy operativního řízení výroby – průběžná doba výroby, předstih, velikost výrobních dávek, výše zásoby rozpracované výroby?

- Jak je produkt přizpůsobivý požadavkům zákazníka – stavebnicovost, modulární výstavba?

- Je spolehlivá analýza rozhodování o vlastní a cizí výrobě – o formách kooperace a outsourcingu?

Tato stať je jedním z výsledků Výzkumného záměru ČVUT FEL „Rozhodování a řízení pro průmyslovou výrobu III, MSM 6840770038 – TÚ 11: Řízení firmy a její konkurenční schopnost“.

Gustav Tomek, Věra Vávrová

Prof. Gustav Tomek a doc. Věra Vávrová působí na Elektrotechnické fakultě ČVUT v Praze.

Literatura:

Tomek, G. – Vávrová, V. Střety marketingu – uplatnění principu marketingu ve firemní praxi. Praha: C. H. Beck, 2004

Tomek, G. – Vávrová, V. Řízení výroby a nákupu. Praha: Grada Publishing, 2007

Tomek, G. – Vávrová, V. Jak zvýšit konkurenční schopnost firmy. Praha: C. H. Beck, 2009

Tomek, G. – Vávrová, V. Marketing od myšlenky k realizaci, 3., aktualizované a doplněné vydání. Praha: Professional Publishing, 2011

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | 2 | 3 | 4 | 5 | 6 | |

| 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| 21 | 22 | 23 | 24 | 25 | 26 | 27 |

| 28 | 29 | 30 | 31 | 1 | 2 | 3 |

| 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 23.9. | PragVue 2025 |

| 23.9. | Virtuální konference Jak splnit nový zákon o kybernetické... |

| 25.9. | Cyber Attacks 2024 |

| 1.10. | Cyber Attacks 2025 |

| 21.10. | Bezpečnosť a dostupnosť dát 2025 |

Formulář pro přidání akce

| 13.8. | Webinář: Jak efektivně řídit obchodní aktivity ve firmě?... |

| 29.9. | The Massive IoT Conference |