- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (78)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk| Přihlaste se k odběru newsletteru SystemNEWS, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| |

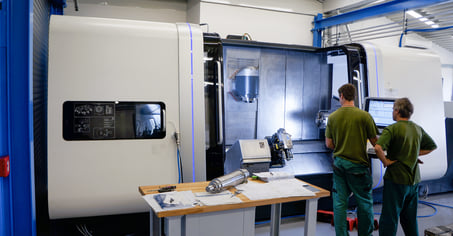

Od monitoringu strojů k plné digitalizaci výroby

Příběh zavedení výrobního systému xMost MES v ZAKO Turčín

Společnost ZAKO Turčín, spol. s r. o., je rodinný strojírenský podnik

se sídlem v Březnici na Zlínsku. Na trhu působí od roku 1996. Zaměstnává více než 130 lidí v oborech zámečnictví, kovoobrábění

a montážní celky.

Společnost ZAKO Turčín, spol. s r. o., je rodinný strojírenský podnik

se sídlem v Březnici na Zlínsku. Na trhu působí od roku 1996. Zaměstnává více než 130 lidí v oborech zámečnictví, kovoobrábění

a montážní celky.

Přes 70 % produkce se expeduje do Německa, Rakouska, Švýcarska a Nizozemí. Společnost má dlouhodobý stabilní růst, pravidelně investuje do inovací a technologií a disponuje výrobní kapacitou cca 15 000 normohodin měsíčně.

Výchozí stav

Ve výrobních procesech firmy ZAKO Turčín chyběla pravdivá a spolehlivá data o reálném stavu výroby v online režimu, která jsou nezbytná pro správné rozhodování. Vykazování práce záviselo pouze na operátorech a objevovaly se v něm chyby. Pro korektní kalkulace zakázek chyběla reálná data z výroby o skutečných technologických časech operací a zakázek. Detailně se nesledovaly jednotlivé typy prostojů a nesledovala se ani spotřeba elektrické energie výrobních technologií, tudíž bylo obtížné a pracné získat trvalý přehled a kontrolu nad celou výrobou.

Požadavky

Jaké měla firma požadavky a cíle?

- Znát reálné časy výroby oproti předepsaným časům z TPV pro správnou kalkulaci cen jednotlivých zakázek.

- Znát reálně odpracovaný strojní čas oproti vykázanému času od operátorů a eliminovat chybu lidského faktoru,

- Znát reálnou spotřebu elektrické energie za jednotlivé technologie a stavy strojů.

- Sledovat typy prostojů pro zvýšení produktivity práce.

Řešení

Společnost se rozhodla investovat a implementovat nový výrobní systém s detailním monitoringem strojů. Oslovila 5 firem a v náročném výběrovém řízení nakonec zvítězila společnost Bartech, s. r. o., s řešením xMost MES.

Mezi hlavní faktory pro výběr tohoto řešení patří, že:

- řešení umožňuje pokrytí všech výrobních technologií jedním systémem bez výjimky

- monitorování výroby je možné také bez zásahu do PLC stroje

- měřicí jednotku a jednotlivé senzory lze mobilně přenášet do různých strojů

- reportovací nástroj pro snadnou tvorbu reportů na přání jako součást dodávky

- v neposlední řadě cenová flexibilita

Během implementace jsme vyřešili také další specifické výzvy, jako bylo například automatické sledování hodnot z potenciometrů, které mohou podstatně ovlivnit jak kvalitu, tak rychlost výroby, nebo datové propojení se stávajícím ERP systémem ABRA, které zajišťuje managementu kompletní a pravdivý pohled na výrobní zakázky a jejich ziskovost.

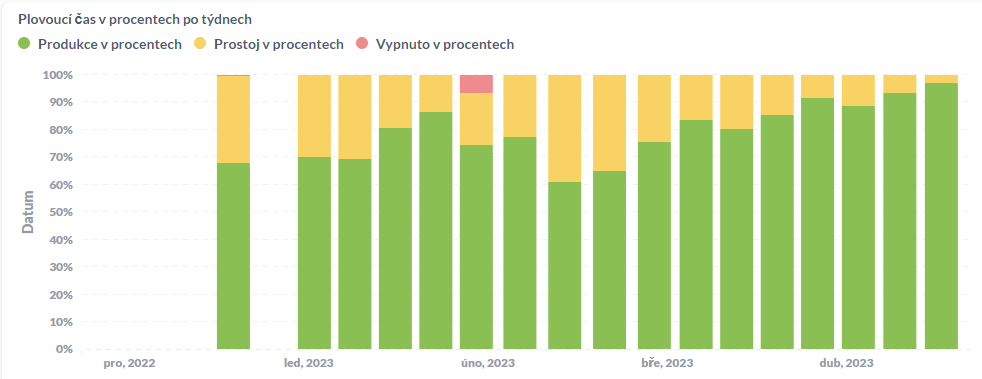

„xMost MES nám otevřel oči a poskytl pravdivé informace z výroby pro rozhodování. Díky tomu trvale zvyšujeme produktivitu ve výrobě. Například na grafu níže je vidět, jak se po zavedení xMost MES zvýšila produkce u dělicích pilek,“ říká Ondřej Maršík, výrobní ředitel ZAKO Turčín.

Graf. 1: Vývoj produkce u dělicích pilek po zavedení xMost MES

Výsledek a plány na další rozvoj řešení

Zákazník má nyní díky výrobnímu systému xMost MES okamžité informace o stavu výroby. Zpřesnily se kalkulace zakázek a zvýšila se celková kvalita a efektivita výroby. Díky přesným a pravdivým informacím z výroby dochází k průběžnému zavádění opatření ke zvýšení efektivity výroby, snížení nákladů a prostojů.

Dalším krokem v plné digitalizaci je zavedení mobilních tabletů ke každému pracovišti s online zobrazením stavu výroby a vyráběné zakázky včetně porovnání plánu výroby s reálným stavem a také vizualizace stavu výroby na velkoformátových LCD obrazovkách.

Foto: ZAKO Turčín a Bartech

Formulář pro přidání akce