- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (78)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk| Přihlaste se k odběru newsletteru SystemNEWS, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| |

COMPAS dodal rychlé řízení technologického procesu systémem Beckhoff

V technologických procesech se někdy vyskytují požadavky na velmi rychlé řízení technologií, které mohou spočívat např. v přesnosti řízení mechanismů, rychlé reakci na události v procesu nebo v hromadné výrobě relativně levných komponent, aby byla produkce ekonomická.

V technologických procesech se někdy vyskytují požadavky na velmi rychlé řízení technologií, které mohou spočívat např. v přesnosti řízení mechanismů, rychlé reakci na události v procesu nebo v hromadné výrobě relativně levných komponent, aby byla produkce ekonomická.

Případová studie v tomto článku popisuje třetí zmíněný požadavek, který se často vyskytuje v elektrotechnickém průmyslu. Výrobce pasivních elektro komponent poptával modernizaci automatu na výrobu elektrických odporů, jehož elektronika zastarala a její nástupce neexistoval.

Popis stroje

Technologické zařízení, které bylo předmětem automatizačního projektu, provádí navařování vývodů na odpory. Na keramických tělískách s nanesenou odporovou vrstvou jsou z obou stran nasazeny kovové čepičky. Na tyto čepičky navařuje automat vývody. Vývody jsou stříhány z drátu odvíjeného z cívky. Po svaření provádí třídění špatných kusů. Odpory jsou následně vlepeny do papírové pásky s vlepenou nití. Cílem je vyrábět v technologii co nejvíce komponent vysokou rychlostí.

Obr. 1: Původní řídicí systém

Požadavky zákazníka

Zákazník požadoval výměnu původní řídicí elektroniky při garanci plné funkčnosti stroje, dodržení taktu stávajícího zařízení 16 odporů za sekundu, řízení svařování na základě průběhu síťového napětí (230 V, 50 Hz) s detekcí 0, měření a vyhodnocení průběhu a velikosti svařovacího proudu levé a pravé části odporu, zachování ostatní elektro-výzbroje (pohony, snímače, transformátor, mechanické části stroje, rozváděč silové části, apod.), zachovat podobu vizualizace (požadavek obsluhy). Dokumentace k elektrickému zařízení neexistovala. Zákazník dále požadoval použít stávající konektory z původní řídicí elektroniky jako rozhraní pro připojení nové řídicí elektroniky.

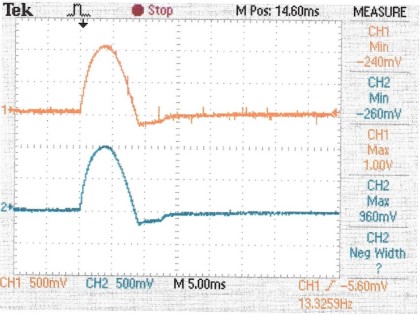

Obr. 2: Průběhy svařovacích proudů

Požadavky na nový řídicí systém

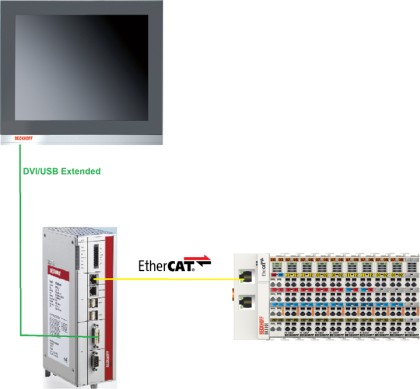

Na základě výše uvedených náročných požadavků zvolil zákazník pro modernizaci řízení stroje na výrobu elektrických odporů řídicí systém Beckhoff a realizační firmu COMPAS automatizace, která má mnohaleté zkušenosti v průmyslové automatizaci, pohonech a rychlém řízením.

Systém Beckhoff zajišťuje ovládání pomocí PNP a NPN digitálních vstupů (dále DI) a výstupů (dále DO), rychlé DI pro vyhodnocení spínačů vačky (v řádu µs), rychlé DO NPN pro spínání svařování (v řádu µs), měření průběhu síťového napětí pro ovládání svařování (svařování při začátku kladné nebo záporné půlvlny síťového napětí), měření průběhů svařovacích proudů s vyhodnocením nežádoucího nadproudu, podproudu nebo zvlnění průběhu proudu (třídění špatných kusů), vizualizaci.

Použitý systém Beckhoff na platformě výkonného industrial PC má následující parametry:

- Typ: PC C6920-0050

- OS Windows 7 Professional

- Procesor Intel® Celeron® 2000E 2.2 GHz, 2jádrový

- Vývojové prostředí Real-time SW TwinCAT 3 PLC

- Vizualizace SW TwinCAT 3 PLC HMI

- 12" operátorský panel CP2912 s DVI/USB Extended

- Komunikace EtherCAT (rychlý průmyslový Ethernet)

- I/O terminály ELxx pro:

- Rychlé DI pro spínače vačky EL1018 (10 µs)

- EL2088 (50 µs) – rychlé DO pro spínání svářečky

- EL3773 (s technologií XFC) – měření průběhu síťového napětí

- EL3702 (XFC oversampling) – měření a vyhodnocení proudů svařování

Obr. 3: Architektura řídicího systému Beckhoff

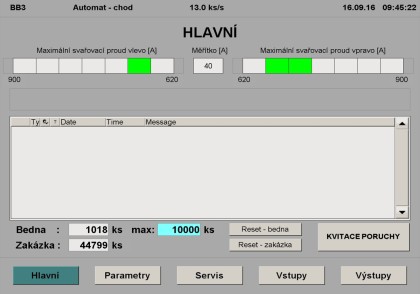

Obr. 4: Příklad HMI obrazovky (vizualizace) řídicího systému Beckhoff

Na hlavní obrazovce jsou zobrazovány tyto údaje:

- Označení stroje (BB3),

- Aktuální režim stroje (Automat chod)

- Rychlost stroje (13,0 ks/s)

- Stupnice pro zobrazení maxima aktuálního svařovacího proudu vlevo [A], kdy zeleným políčkem na stupnici je zobrazen proud jednoho svaru při době zobrazení 200 ms, a proto, v závislosti na rychlosti stroje, se může zobrazovat i více proudů současně.

- Měřítko [A] – měřítko jednoho políčka na stupnici aktuálních proudů

- Stupnice pro zobrazení maxima aktuálního svařovacího proudu vpravo [A]

- Tabulka se seznamem nepotvrzených poruch

- Počítadlo aktuálních kusů v bedně

- Počítadlo aktuálních kusů v zakázce

- Zadávací políčko pro maximální počet kusů v bedně

- Tlačítka nulování počtu kusů a potvrzení poruchy

- Tlačítka pro přepínání mezi obrazovkami

Závěr

Extrémní požadavky zákazníka, především na rychlost řízení technologického procesu, byly splněny při použití standardního typu řídicího systému Beckhoff. Díky integrovanému vývojovému prostředí TwinCAD 3 je celá aplikace vytvořena v jednotném prostředí pro řízení, měření, HMI na jednom průmyslovém PC. Systém Beckhoff je navíc otevřený systém pro další rozšíření, připojení do sítě, sběr dat a další pokrokové aplikace, např. připojení MES klienta a podobně. Zákazníkovi bylo rovněž ochráněno jeho výrobní a technologické know-how.

Systémový integrátor aplikace, firma COMPAS automatizace realizuje kromě automatizace a robotizace strojů a technologií také výrobní informační systémy pro řízení výroby a údržby továren ve vizi Industry 4.0 (MES/MOM systém COMES), pro jehož sofistikované funkce jsou třeba výkonné IT i automatizační prostředky. Pro „chytré“ digitální továrny ve vizi Industry/Průmysl 4.0 považujeme techniku Beckhoff, s nadčasovými technickými parametry, za velmi vhodnou.

Formulář pro přidání akce

| 18.2. | Webinář: AI pro firemní procesy: bezpečnost na prvním... |

| 25.2. | ICT snídaně: Jak zmodernizovat firmu pomocí „context... |

| 26.2. | Kyberbezpečnost v IT bez strašení: kde začít? |