- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (78)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk| Přihlaste se k odběru newsletteru SystemNEWS, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| |

Plastové díly pro automotive – výroba s důrazem na maximální efektivitu výroby v Informačním systému KARAT

Ve výrobních společnostech, které se orientují na výrobu plastových komponent pro automotive segment, je řízení procesu výroby založeno na několika důležitých pilířích.

Ve výrobních společnostech, které se orientují na výrobu plastových komponent pro automotive segment, je řízení procesu výroby založeno na několika důležitých pilířích.

- Mít k dispozici precizní podklady pro tvorbu kusovníků a technologie

- Být schopen tyto podklady ve velmi krátké době pořídit

- Řídit verzování a životní cyklus tvorby výrobku

- Být schopen řídit vstupní materiály a jejich jakost

- Znát náklady na vytvoření forem, jež se pro výrobu používají

- Dokázat spočítat a následně promítnout náklady forem do ceny výrobku, díky čemuž lze zjistit skutečný bod zvratu - minimální cenu, kdy je výroba ještě rentabilní

- Být schopen na základě sběru dat optimalizovat kalkulace proti původnímu plánu

- Znát přesné náklady výrobků a být schopen stanovit prodejní cenu

- Být schopen řídit proces od objednávek až po samotné generování výrobních příkazů a plánování výrobních kapacit, přes disponibilitu kapacit používaných forem až po dostupnost materiálu

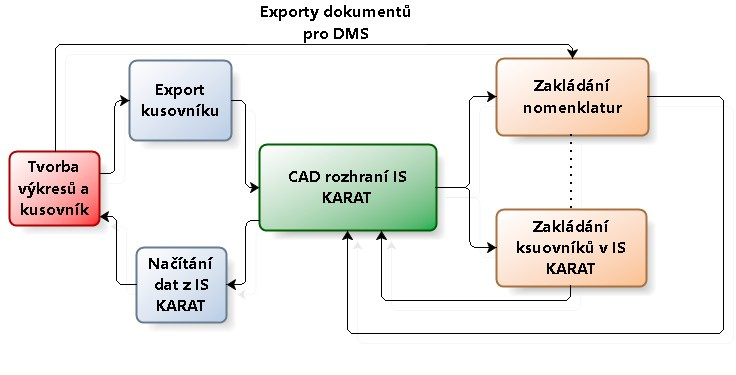

Informační systém KARAT řeší otázku pořízení kusovníků na základě komunikace s externími konstrukčními systémy a jejich PDM/PLM nástavbami a CAD modulem informačního systému KARAT. Konstruktéři v CAD SW definují jednotlivé komponenty a spárují je v PDM na existující skladové položky. Mohou zde také definovat požadované kvalitativní normy, které se následně vyžadují při nákupu materiálů či samotné výrobě. Definovat tak lze jak samotné výrobky, tak (pokud společnost disponuje vlastní konstrukcí forem) i kusovníky samotných forem.

Výhodou komunikace PDM a ERP je, že data se pořídí do systému jen jednou a následně jsou na základě dohodnutého procesu propisována do návazných evidencí skladů a technické přípravy výroby. Odpadá tak otrocké přepisování soupisek a kusovníků.

Je možné systematicky řešit řízení výrobní dokumentace a její verzování ve fázi tvorby podkladů pro budoucí výrobu, což vede k minimalizaci času na pořízení dat do informačního systému.

Obr. 1: Proces komunikace mezi CAD-CAE a KARAT

Pozn.: Celý proces tvorby podkladů od poptávky, přes nabídku až po ostrou výrobu lze řídit díky Projektovému řízení. To je samostatný modul, který umožňuje sledovat a vyhodnocovat náklady na zakázku – projekt – výrobek, který právě řešíme.

Máme-li v systému precizní data, je to kvalitní podklad pro stanovení kalkulovaných nákladů. Konstruktér dokáže v informačním systému KARAT nadefinovat potenciální náhrady materiálů pro případy operativních záměn ve výrobě a jednotlivé stroje, na nichž bude výroba za ideálních podmínek probíhat, a to se zohledněním možností záměny jednotlivých strojů a metod jejich dohledání.

Současně je potřeba již v této fázi přičíst i vysoké náklady na pořízení forem. Modul TPV umožňuje na základě pořízených dat tyto položky detailně propočítat. Pokud známe přesné náklady na výrobu formy, máme splněn základní předpoklad pro to, že budeme schopni promítnout cenu formy do ceny finálního výrobku a stanovit tak vhodnou prodejní cenu. Přirážku definujeme do kalkulačního vzorce výroby, který poskytuje širokou paletu možností jak náklady počítat, a to jak na úrovni plánované kalkulace, tak i na úrovni skutečné výroby.

Pro zjištění „přirážky“ za formu je vhodné znát dvě veličiny, jež výslednou cenu výrazně ovlivňují. A to potenciální množství výrobku, které bude objednáváno – jaké budou minimální odběry a minimální skladové zásoby. Důležitá je pak samozřejmě četnost použití formy.

Ve fázi kalkulace se vychází často z odborného odhadu nebo z dat, která v systému již jsou u obdobných výrobků.

Pro zjištění obojího můžeme použít dvě metody, které nesou označení ABC, ale každá se zabývá jinou oblastí.

První metoda ABC vychází z Paretova pravidla 80/20 - hovořím o tom, jakou potenciální část celkové výroby bude výrobek tvořit. Statisticky je to tak, že 80 % přínosů tvoří jen 20 % výrobků. Informační systém KARAT obsahuje řadu standardních analytických nástrojů, jak tato data zjistit. Díky této analýze lze kvalifikovaně stanovit, jak se chovat k minimálním zásobám, objednávacímu taktu, prioritám zadávaní do výroby oproti ostatní produkci, jaká bude hospodárná dávka pro generování výrobních příkazů.

Druhá ABC metoda, Activity Based Costing, tedy vyjádření nákladů na základě měření aktivit, může pomoci ke stanovení nákladů použití forem. Tedy tomu, jak často jsou/budou použity, jaké další náklady jejich použití vyvolá a jak se projeví do počtu vykonaných aktivit. Počtem aktivit pak může být množství provedených otisků, nebo vykonané práce ve formě odvedených hodin. Přepočet pak umožní stanovit optimální příspěvek – přirážku na jeden kus nebo korunu finálního výrobku.

Ideální je, pokud strojní zařízení (v našem uvažovaném segmentu jsou to zejména lisy a obráběcí centra) jsou napojena na MES systém, který je schopen tato data poskytovat a doplnit v informačním systému.

Manufacturing Execution Systems (MES), neboli Výrobní informační systémy, tvoří vazbu mezi podnikovými informačními systémy (např. typu ERP) a systémy pro automatizaci výroby.

Výhodou MES systémů je poskytování strukturovaných dat o využití strojů a použití forem a jejich opotřebení, dostupnosti pro výrobu a další. Záleží pak pouze na návrhu řešení, jak tato data co nejlépe vytěžit a vyhodnotit.

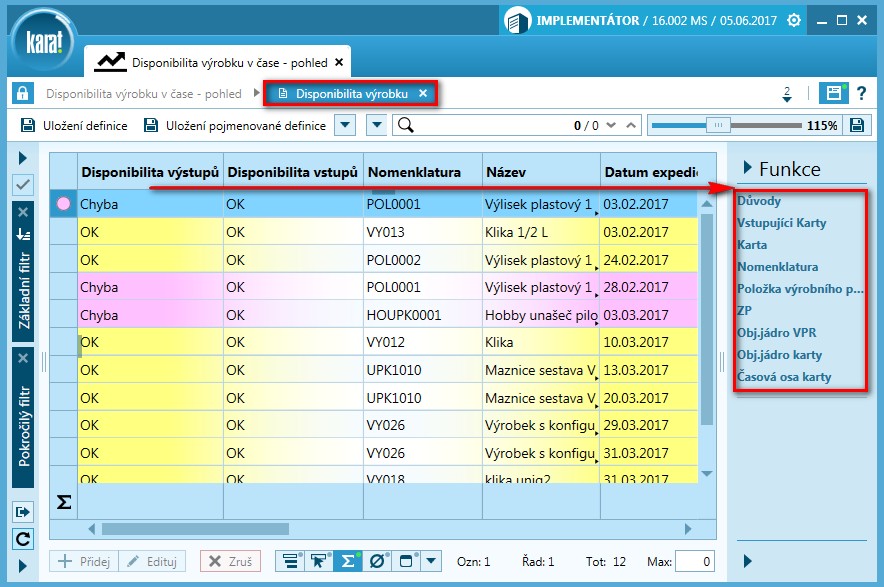

Obr. 2: Disponibilita výrobku

Obě metody jsou využitelné ve dvou rovinách. První ve fázi samotné přípravy a stanovení kalkulovaných nákladů. Druhá ve fázi již probíhající výroby a při optimalizaci postupů a kalkulací.

Díky datům, s nimiž uživatel disponuje přímo v informačním systému KARAT, je schopen si pomocí analytických nástrojů nebo pomocí nástavby v podobě BI (Business Inteligence) provést relevantní analýzu dat pro stanovení kalkulace nákladů, bod zvratu nákladů výrobků, nebo příspěvku na úhradu fixních nákladů.

Další důležitou částí je průběh samotného generování výrobní fronty a volba správné metody plánování. Generování požadavků na dodávku nejen v segmentu automotive probíhá přes Odvolávky, kdy partner přes komunikační rozhraní zadává požadavky a termíny plnění. Ty se pak ještě mohou v čase vyvíjet. Díky provedení kvalitní ABC analýzy (popsané výše) je pak možné řídit optimální interní mechanismus zadávání do výroby – správný takt. Řídit jej lze buď pomocí řízení požadovaného disponibilního množství na skladě a nebo ad-hoc generováním výrobních příkazů. Tato problematika byla detailněji popsána v IT Systems 12/2016.

Pro snadné a přehledné sledování dostupnosti všech materiálů a polotovarů, či dokonce finálních výrobků vůči objednávkám, může uživatel ve vazbě na výsledek z plánování použit pohled Disponibilita výrobku v čase. Každý tak vidí, zda jeho požadavek bude včas vyroben a případně i to, čím je aktuálně ohrožen.

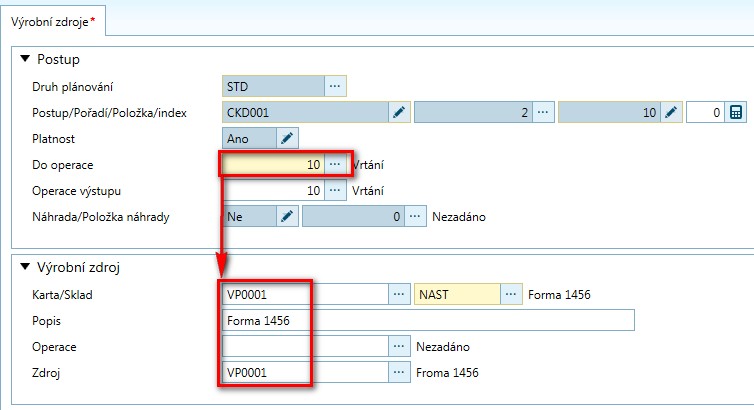

Obr. 3: Omezení kapacity zdroje formou

Pro plánování je nezbytné mít data v podobě kvalitních technologických dat. Informační systém KARAT v technologické části kusovníků umožňuje definovat optimální hospodárné dávky, minimální transportní jednotky mezi pracovišti – stroji a transportní doby mezi nimi.

Přípravu pracoviště (seřízení a náběh) a samotnou výrobu lze rozdělit do dvou samostatně plánovatelných operací. Nebo je ponechat v rámci jedné operace, která pak ale obsahuje jak přípravný, tak i akční čas. Vše závisí na minimální požadované přesnosti kalkulace a také následného sledování odvádění z výroby, jemuž opět mohou výrazně napomáhat MES systémy.

Precizní definice norem a návazností umožňuje optimálně plánovat jak samotná pracoviště (například dávkové předávání výrobků mezi lisováním a lakováním tak, aby byla lakovna ideálně vytížena), tak následně rovněž efektivněji řešit požadavky na výdej materiálů a jejich včasné objednání.

Důležitou oblastí je též definice zástupných strojů (v případě výtlaku lisů). To, že informační systém KARAT dokáže plánovat kapacity přes dostupnost samotných strojů – vstřikolisů, je samozřejmostí. Rovněž je schopen vyhledávat stroje na základě priorit, dostupnosti a jiných parametrů. Důležité však je, že lze omezit dostupnost stroje i přes kapacitu – dostupnost forem, jež jsou pro výrobu použity.

Obr. 4: Karta nástroje - formy

Pokud je integrováno propojení MES systému a ERP, lze docílit toho, že MES systém poskytuje data o stavu formy a její dostupnosti, díky čemuž jsme schopni řídit kalendář nástroje reálnými daty z právě probíhající výroby a tím ovlivňovat, zda je možné výrobu zaplánovat.

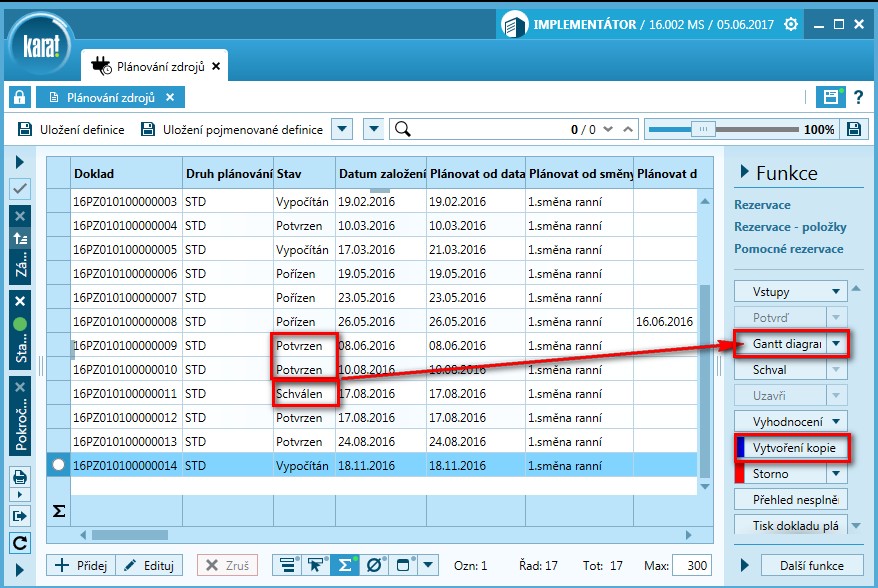

Obr. 5: Doklady plánu

Zastupitelnost zdrojů se využívá při modelování variant plánů výroby, jak by výroba dopadla při určitém nastavení strojů a zaplánování podle zvoleného stroje – lisu (What-If Analýza). A následně pak do ostrého plánu pustit nejlepší z variant. Modelace plánů probíhá přímo v APS modulu, který je rovněž součástí informačního systému KARAT.

Velmi užitečným nástrojem pro modelování je rovněž nastavení souslednosti pracovišť, tedy jakýchsi pevně definovaných pracovních hnízd. Umožňuje definovat jiný sled pracovišť, který se blíží optimu více, než kdyby se volilo jen na základě volných kapacit.

|

Ing. Tomáš Lovas,

konzultant výroby, KARAT Software a.s. |

Formulář pro přidání akce

| 26.2. | Kyberbezpečnost v IT bez strašení: kde začít? |