- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (32)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (77)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (38)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk | Přihlaste se k odběru zpravodaje SystemNEWS na LinkedIn, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| ||

Využití moderního softwaru v předvýrobních procesech

V dnešní době lze jen stěží nalézt obor lidské činnosti, ve kterém by nenašla uplatnění výpočetní technika. Dnes je naprostým standardem používání elektronické komunikace, tvorba prezentací, zpracování a ukládání dat v databázích atp. Jen stěží bychom hledali firmu, která by pro zpracování své běžné agendy a pro administrativu nepoužívala počítačový software. Výjimkou v tomto ohledu nejsou ani společnosti, které se zaměřují na konstrukci a výrobu. Tyto firmy mají ovšem svoje specifika, kvůli kterým využívají další specializovaný software, který jim usnadňuje práci a tím zvyšuje jejich efektivitu a konkurenceschopnost. V tomto článku chci ukázat využití softwaru v předvýrobních procesech.

V dnešní době lze jen stěží nalézt obor lidské činnosti, ve kterém by nenašla uplatnění výpočetní technika. Dnes je naprostým standardem používání elektronické komunikace, tvorba prezentací, zpracování a ukládání dat v databázích atp. Jen stěží bychom hledali firmu, která by pro zpracování své běžné agendy a pro administrativu nepoužívala počítačový software. Výjimkou v tomto ohledu nejsou ani společnosti, které se zaměřují na konstrukci a výrobu. Tyto firmy mají ovšem svoje specifika, kvůli kterým využívají další specializovaný software, který jim usnadňuje práci a tím zvyšuje jejich efektivitu a konkurenceschopnost. V tomto článku chci ukázat využití softwaru v předvýrobních procesech.

Obecně je možné uplatnění softwaru v předvýrobních procesech rozdělit do tří samostatných oblastí. Jedná se o řízení projektu, tvorbu konstrukčních dat včetně výrobní dokumentace a správu konstrukčních a souvisejících dat. Tyto tři oblasti se vzájemně prolínají a přesné vymezení těchto oblastí je závislé na výrobci softwarového řešení a velmi často i na architektovi konkrétní implementace.

Tvorba konstrukčních dat

Historie konstruování za pomoci softwaru je až překvapivě dlouhá. Začala se psát na konci padesátých a počátkem šedesátých let a souvisí s rozvojem sálových počítačů. V této době si velké výrobní společnosti, především automobiloví a letečtí výrobci, uvědomily, že nově se rodící výpočetní technika a software by mohly výrazně zvýšit efektivitu práce v jednotlivých odděleních. V této době byl konstrukční software vyvíjen pouze pro vnitřní potřebu společností a ne pro komerční prodej. Na konci šedesátých let začaly vznikat první komerční verze konstrukčních programů. Společně s rozvojem výpočetní techniky, snižováním ceny těchto produktů a vzniku platformy PC docházelo i k rozšiřování konstrukčního softwaru do stále většího počtu firem. Hlavními výhodami konstruování za pomoci softwaru byla a neustále je jeho rychlost a flexibilita. Veškerá potřebná data o modelu má konstruktér k dispozici již v průběhu konstruování. Velké množství parametrů software automaticky dopočítává nebo doplňuje, čímž konstruktérovi „šetří“ čas a snižuje riziko chyby. Výpočty jsou také řádově přesnější. Paralelně s rozšiřováním uživatelské základny konstrukčních softwarů rostly i potřeba zpřesňování metodik výpočtů, vizualizačních výstupů a dalších doplňkových nástrojů. Postupem času přibývalo specializovaných softwarových nástrojů, čímž vznikl komplexní proces označovaný jako digital prototyping, jehož součástí je dnes vznik modelů od prvotních skic (mohou vznikat na PC ale i mobilních zařízeních) tvorbu 2D a 3D modelu, základních i specializovaných výpočtů (od výpočtu ozubení po proudění v turbíně), vizualizace modelů a tvorbu výrobní a další dokumentace (výkresy pro výrobu, rozpady sestav pro návody k použití, pevnostní analýzy atp.). Velké množství firem z finančních důvodů nevyužívá celý proces digitálního navrhování, ale pouze některé jeho součástí. Bezkonkurenčně nejvyužívanější jsou softwary pro konstruování 2D a 3D modelů, které obsahují nástroje pro základní analýzy, simulace a tvorbu výrobní dokumentace.

Práce v softwaru pro 2D konstruování je velmi podobná „klasickému“ konstruování pomocí pravítka a rýsovacího pera, což je důvodem oblíbenosti především u starších konstruktérů. Software nám však poskytuje celou řadů nástrojů, které velmi zjednodušují práci. Jedná se například o tvorbu bloků, které umožní zacházet se skupinami čar jako s objekty, provádět nad nimi základní (většinou statické) výpočty, přiřazovat jim vlastnosti a opakovaně je využívat. Hlavní nevýhodou tohoto softwaru je jeho prostorové omezení, které nám vždy umožňuje pracovat pouze v jedné rovině. Toto omezení je hlavním důvodem, proč je v dnešní době patrný přesun od 2D k 3D modelování. Své hlavní uplatnění dnes najdou 2D programy při konstruování jednoduchých výrobků a tvorbě schémat, kde je nižší výkon konstruování proti 3D konstrukčnímu softwaru vyvážen výrazně nižší cenou.

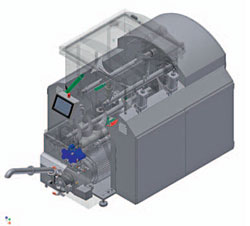

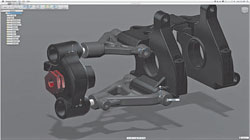

Software na tvorbu 3D konstrukčních dat nám přináší díky dalšímu rozměru vyšší efektivitu práce. Hlavním důvodem je samotný princip modelování ve 3D softwaru, kdy vytváříme celkový model (díl nebo sestavu dílů) a volíme si, do jaké roviny, jaký řez a jaké pohledy budou promítány. To v konečném důsledku znamená, že jsme schopni z 3D modelu vytvářet libovolné množství 2D výkresů v minimálním čase. Díly v moderních 3D řešeních vznikají na základě náčrtů na jednotlivých rovinách. Z těchto náčrtů jsou za pomoci základních prvků vytvářeny objemy (plochy). Výsledným průnikem, sloučením nebo rozdílem objemů (ploch) vzniká základní tvar tělesa, který je dále upravován pomocí dalších prvků (zaoblení, zkosení, díra atp.) do požadované geometrie. Jednotlivé díly je možné skládat do podsestav a sestav (pomocí polohových a pohybových vazeb). K výsledným dílům je přiřazen materiál (s určitými vlastnostmi), který může ovlivňovat parametry modelu (poloměr ohybu u plechů) a vstupuje do analýz modelu (hmotnost dílu). Samostatnou kapitolou 3D softwaru jsou implementované doplňky, které umožňují například generovat díly i celé sestavy (většinou jde o normalizované díly, šroubová, spojení, ozubená kola, rámové konstrukce atp.), provádět základní analýzy (pevnostní, vtoková atp.). Většina doplňků, které provádějí analýzu, dávají pouze orientační hodnoty. Pokud jsou potřeba důkladné a přesné analýzy, je nutné převést model do samostatného specializovaného softwaru.

PDM (product data management)

Zapojení výpočetní techniky do konstrukce podstatně zrychlilo konstruování a tím i zvětšilo objem konstrukčních dat. S nárůstem objemu dat přišla potřeba tato data řídit a spravovat. Aby nebylo nutné vyčleňovat na tyto práce další pracovníky, byly vytvořeny PDM systémy. Dnešní PDM systémy jsou převážně serverovými řešeními na bázi klient/server. Základem systému je úložiště, ve kterém jsou globální kopie všech CAD a souvisejících dat a databáze, do které se zapisují atributy (systémové i uživatelské) jednotlivých dílů a sestav. Na základě těchto atributů jsou pomocí pravidel nastavených PDM softwarem tato data řízena. Uživatelé k těmto datům přistupují přes klienta nainstalovaného na lokální stanici. Mezi základní funkcionalitu všech PDM systémů patří řízení přístupu k datům, prohlížení dat, sledování změn a archivace dat. Daleko zajímavější je však funkcionalita vyšších verzí těchto řešení. Jedná se například o automatizaci pojmenovávání souborů a číslování položek, publikování do souborů DWF, přes rozšířenou správu nekonstrukčních dat, správu životního cyklu, správu verzí a revizí až po možnost replikace mezi pobočkami a napojení na ERP (enterprise resource planning) systémy.

Aby byl implementovaný PDM systém pro firmu opravdu přínosem, je velmi důležité splnit několik podmínek. Vše začíná již výběrem vhodného produktu, kde by mělo být na zodpovědnosti prodejce, aby navrhl produkt, který svojí funkčností plně vyhovuje potřebám zákazníka. Druhou a zároveň nejdůležitější fází je návrh samotné implementace. Implementace není jen pouhá instalace, ale jedná se o komplexní proces, který vychází z analýzy procesů a workflow ve firmě. Na základě této analýzy dochází k návrhu implementace a samotné implementaci systému. Pokud je implementace navržena nevhodně, dochází ke značnému ztížení práce, které velmi často vede k upuštění od používání PDM řešení. Poslední a někdy velmi problematickou fází implementace bývá přesvědčení koncových uživatelů, aby důsledně využívali implementovanou funkcionalitu. Zavedení PDM systému je většinou rozhodnutí vedoucího konstrukce a vrcholového managementu firmy, který vidí přínosy, ale řada koncových uživatelů vidí jen další program, se kterým se musí naučit a který jim primárně přidává práci a v ničem jim nepomáhá.

PLM (product lifecycle management)

V oblasti konstrukce dochází velmi často k vzájemnému zaměňování termínů PLM a PDM. Do jisté míry se PDM a PLM řešení v této oblasti prolínají (schvalovací procesy), ale v principu se jedná o dvě rozdílná řešení. Zatímco PDM se zabývá správou dat, PLM se stará o správu procesů. Obecně lze říci, že se jedná o platformu sjednocující výstupy ze všech programů pracujících s daty o výrobku během jeho životního cyklu (PDM, ERP, CRM, SCM atd.), což v důsledku znamená, že PLM spravuje kompletní životní cyklus produktu, od prvotního konceptu přes vývoj, výrobu, marketing, logistiku, servis až po jeho likvidaci. V některých případech je součástí těchto řešení i project management.

Dle průzkumů je absolutně nejpoužívanější PLM aplikací MS Excel. Excel je používán kvůli možnosti uložit do něj jednoduše a relativně přehledně velké množství dat a tato data mezi sebou částečně provázat. Jedná se pouze o provázání základních dat, jako jsou termíny, rozdělení zodpovědnosti, informace o fázi projektu, základní data o produktu atp. Bohužel již neumožňuje přímé napojení na konstrukční data, takže toto řešení sice usnadní řízení projektu a procesů, ale stále klade velké nároky na vedoucího projektu. Moderní PLM software díky svému napojení na nebo přímému zakomponování funkcionality specializovaných řešení nabízí mnohem rychlejší, přesnější a bezpečnější řešení. V předvýrobní oblasti PLM zajišťuje především kontrolu procesu prvotního návrhu, tvorby a správy konstrukčních dat, rozdělení zodpovědnosti za jednotlivé fáze projektu, schvalovacího procesu, časového harmonogramu předpokládaných nákladů na konstrukci a projekci a návaznost jednotlivých procesů na sebe. Největší výhodou PLM systému je, že v rámci jednoho řešení má uživatel přehled a kontrolu nad všemi souvisejícími procesy a je schopen se pomocí PLM řešení jednoduše dostat ke všem podstatným informacím o procesu nebo produktu.

Novinkou v oblasti PLM je řešení založeném na cloudu, ke kterému se přistupuje přes webové rozhraní. Toto řešení má několik nesporných výhod. Největší výhody jsou snadná dostupnost z jakéhokoliv zařízení připojeného k internetu a minimální náklady na hardware. Velmi diskutovanou otázkou u potenciálních uživatelů je otázka zabezpečení tohoto řešení. Představa uploadu citlivých dat na cloud je pro ně zpočátku nepředstavitelná. Je však nutné připomenout, že velké množství databází s velmi citlivými daty je již na cloudu uloženo a zabezpečení těchto dat bylo při vývoji aplikací věnováno zásadní množství času.

David Nejerál

Autor působí ve společnosti CAD Studio.

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | 2 | 3 | 4 | |||

| 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| 19 | 20 | 21 | 22 | 23 | 24 | 25 |

| 26 | 27 | 28 | 29 | 30 | 31 | 1 |

| 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 12.2. | Kontejnery v praxi 2026 |

| 26.2. | IT ve zdravotnictví 2026 |

| 17.3. | IT Security Worshop 2026 |

| 15.4. | Energy Vision 2026 |

| 12.5. | Cloud Computing Conference 2026 |

Formulář pro přidání akce