- Přehledy IS

- APS (22)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (9)

- Cloud computing (SaaS) (29)

- CRM (49)

- DMS/ECM - správa dokumentů (19)

- EAM (16)

- Ekonomické systémy (68)

- ERP (87)

- HRM (27)

- ITSM (6)

- MES (32)

- Řízení výroby (52)

- WMS (28)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (40)

- Dodavatelé CRM (36)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (80)

- Informační bezpečnost (42)

- IT řešení pro logistiku (46)

- IT řešení pro stavebnictví (25)

- Řešení pro veřejný a státní sektor (26)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk | Přihlaste se k odběru zpravodaje SystemNEWS na LinkedIn, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| ||

Automatizovaný sběr dat z výroby a moderní logistika výrobního podniku

Digitalizace výroby a využití dat pro její spolehlivé a přesné řízení dnes patří mezi hlavní očekávání a často skloňované požadavky nejen českého průmyslu. Rychlá obrátkovost, měnící se potřeby a požadavky zákazníků, různé typy výroby – od malosériové až po masovou – vyžadují pružný přístup v technologiích i procesech. Problematika digitalizace procesů a efektivního sběru dat v logistice tvoří základní kámen úspěchu, který podporuje optimalizaci chodu interního zásobování. Sběr dat je dnes ostatně velkým oříškem v řadě firem, které často kolísají mezi extrémy (minimální sběr dat, nebo sběr dat téměř z čehokoliv), ale bez řádné analýzy a následného využití pro zpětné ovlivnění procesů a fungování firmy.

Digitalizace výroby a využití dat pro její spolehlivé a přesné řízení dnes patří mezi hlavní očekávání a často skloňované požadavky nejen českého průmyslu. Rychlá obrátkovost, měnící se potřeby a požadavky zákazníků, různé typy výroby – od malosériové až po masovou – vyžadují pružný přístup v technologiích i procesech. Problematika digitalizace procesů a efektivního sběru dat v logistice tvoří základní kámen úspěchu, který podporuje optimalizaci chodu interního zásobování. Sběr dat je dnes ostatně velkým oříškem v řadě firem, které často kolísají mezi extrémy (minimální sběr dat, nebo sběr dat téměř z čehokoliv), ale bez řádné analýzy a následného využití pro zpětné ovlivnění procesů a fungování firmy.

Prudký rozvoj technologií, senzorů ze světa IoT a dostupného výpočetního výkonu umožňuje zavádění pokročilého řízení logistiky, často dnes označovaného jako „chytrá logistika“. Už jen samotný průmyslový internet věcí vnáší do logistických procesů dříve nemožné postupy a zajišťuje snadný a rychlý sběr dat. Celosvětový trh IoT senzorů, aplikací a řešení roste raketovým tempem a už v roce 2021 se bude podle analytických firem pohybovat kolem 520 miliard dolarů. V kombinaci se stále dokonalejší infrastrukturou a vývojem aplikací tak bude tvořit páteř budoucí automatizované a chytré logistiky.

V čem je chytrá logistika jiná než stávající systémy?

Zaměříme se nejdříve na problémy, které dnes zásobování výroby, intralogistiku a dopravu provází. Mezi typické výzvy dneška a problémy spojené s intralogistikou patří otázky:

- Je materiál na správném místě?

- Kdy potřebuji mít materiál u výrobní linky?

- Kolik pracovníků potřebuji na dopravu materiálu?

- Je intralogistika efektivní? Potřebuji novou technologii či případně manipulační techniku, nebo mi stačí stávající?

- Jaké jsou skladové zásoby?

- Jak předvídat optimální stavy skladu a zásob pro distribuci?

Odpovědi na uvedené otázky můžeme najít za předpokladu, že dostatečně hluboko poznáme fungování procesů v organizaci a budeme schopni uvedené procesy popsat. Zároveň s tím je nutno získat v reálném čase dostatek informací o aktuální situaci ve výrobě, dopravě, plánování, kvalitě a stavu zakázek, abychom mohli o zásobování materiálem rozhodovat na základě přesných informací a ne na základě subjektivních odhadů.

Jaké jsou správné zdroje informací a vhodná strategie?

V první řadě se jedná o systémové nástroje:

- Plánování zdrojů (ERP, Scheduling, Plánování zakázek) – tedy nástroje, které většina firem má a používá pro základní správu a fungování

- Systém správy skladu (WMS) – rozmístění materiálu a jeho optimalizace jako přímý nástroj využívaný pro řízení skladů a umisťování materiálu

- Manufacturing Execution System (MES) – Jedná se o základní aplikaci, která se používá nejen na monitoring stavu výroby a odvodu zakázek, ale slouží i k přímému řízení výroby s možností nahrávání výrobních programů do strojů, případně pracovních návodů ke stanicím s ruční obsluhou

- SCADA – systém pro přímou supervizi stavu a chodu výrobních technologií s přímým vstupem od řídicích prvků výrobních linek a strojů a možností jejich přímého ovládání

- Systém správy plánovaných úloh (SMART ROUTING) - Účelem systému je provádět přesuny materiálu podle plánu výrobních zakázek upřesněného aktuálním stavem výroby v co nejkratším čase. Zároveň systém napomáhá během transportu grafickou vizualizací transportu.

Při zaskladňování materiálu do skladu algoritmus dle zvolené strategie dopočítává nejdostupnější místo zaskladnění pro budoucí vyskladnění na základě viditelnosti plánu a obrátkovosti materiálu. Materiál je tak uložen do příslušného regálu nebo boxu, jehož umístění pak zaručuje zkrácení času potřebného pro dopravu ke zpracování.

Strategie je možné volit nastavením na úrovni typů materiálu. Při správě nastavení strategií je tak možné například zvolit odlišnou strategii pro surovinu a polotovar.

Požadavky na následné vyskladnění jsou automaticky kalkulovány tak, aby materiál byl doručen ve chvíli, kdy vzniká reálná potřeba. Úkol pro transport je vytvořen na základě aktualizovaného produkčního plánu. Systém obsahuje algoritmus, který porovnává produkční plán z ERP a informace o reálném stavu zakázek z MES systému. Čas požadavku na transport tak zohledňuje případné posuny výrobních zakázek v čase z důvodů, jako jsou například prostoje, zrušení výrobní zakázky či operativní změny jejich pořadí.

Úkoly transportů jsou distribuovány pouze při jejich reálné potřebě, a to v pořadí a podle priorit na základě výše zmíněného algoritmu. Veškeré transporty jsou plně dohledatelné pro budoucí analýzy a další možné vylepšení procesů.

Díky mobilním terminálům má operátor skladu k dispozici veškeré úkoly seřazené dle priorit. Zobrazeny jsou pouze takové transporty, které jsou v daný čas relevantní. Během transportu nabízí systém veškeré potřebné informace včetně navigace mezi zdrojovým a cílovým zásobníkem materiálu.

Systémové nástroje potřebují ke své správné funkci podklady a data – pokud možno co nejpřesnější a v reálném čase z fyzických zdrojů dat. A tady vstupuje do hry rozvíjející se průmyslový internet věcí, který pomocí jednoduchých čidel a senzorů umožňuje získat potřebné množství dat v reálném čase.

U výrobních linek a technologií je situace jednodušší v tom, že lze využít vstupy a signály ze senzorů a strojů a ty přenést do nadřazených systémů pro další využití.

Jakým způsobem ale získat informace o pohybu materiálu a techniky/personálu? Možností je několik:

- Využití identifikátorů na materiálu a jejich čtení při vykonání změny stavu – nevýhoda je přidání časově náročné činnosti do procesu a možnost nepřesnosti čtení kódů.

- Využití RFID technologie a přidání čteček na manipulační techniku – toto řešení je provozováno pod názvem Track and Trace například ve společnosti FOXCONN CZ v Pardubicích.

- Využití RTLS technologií – systémy lokalizace jsou založeny na tzv. systému Time of Flight. Protože systém zná rychlost šíření signálu v prostoru, dokáže určit pozici předmětu pomocí času, za který se mu vyslaný signál vrátí zpět. K tomu je zapotřebí alespoň tří vysílačů umístěných v prostoru tak, aby tvořily rovinu.

Kromě lokalizačních dat je dnes možné zajistit sběr dalších monitorovacích dat souvisejících s procesy a stavy, jako jsou handler ID, teplota, gravitační síla či zatížení, a následně obstarat příslušnou reakci (zapnutí stroje, kolizní varování apod.) či další procesy a stavy monitorující data a zajistit tak kompletní digitalizaci logistických procesů uvnitř firmy.

Výsledek a výstup integrací systémových zdrojů dat vede k vytvoření celého ekosystému technologií a aplikací tzv. chytré intralogistice.

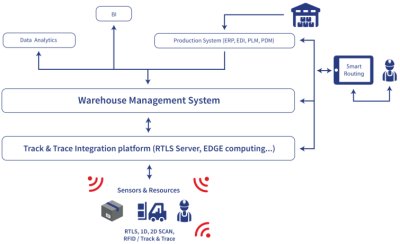

Moderní architektura intralogistiky

Fyzické části systému poskytují v reálném čase data o fungování strojů, techniky, poloze materiálu, případně personálu. Data se posílají přes univerzální integrační platformu do nadřazeného informačního systému. Zde se informace o reálném stavu zpracovávají a používají pro upřesnění chodu logistického systému (objednání materiálu, přesné vyskladnění a naskladnění materiálu do optimálních lokací ve skladu, tvorba úloh pro transport atd.).

Jak tedy vypadá chytrá logistika současnosti? Výrobní firmy musí definovat vhodnou strategii, která bude odpovídat aktuálním i budoucím potřebám. Doplněním procesů o nové technologie a aplikace lze dosáhnut řádově vyšší efektivity a rychlosti, která je dnes rozhodujícím faktorem při dodávkách produktů koncovým zákazníkům. Kromě toho přináší chytrá logistika a intralogistika prokazatelně až 20% úsporu zdrojů, jako je energie, spotřeba materiálu a dokladovatelnost kvality v procesech. Ve výsledku pak inovované řízení logistiky přinese materiál ve správném čase, ve správném množství, ve správné kvalitě, na správné místo a se správnými náklady pomocí automatizovaného systémového procesu na základě reálného stavu výroby a dat sesbíraných v reálném čase.

|

Bohumil Čapek Autor článku působí jako Process and Industrial Engineering Manager ve společnosti Foxconn 4Tech. Ve skupině Foxconn pracuje od roku 2002. Dříve řídil centrální tým odpovědný za technologie a procesy ve výrobě, od roku 2016 vede skupinu systémové integrace a automatizace ve Foxconn 4Tech. |