- Přehledy IS

- APS (22)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (9)

- Cloud computing (SaaS) (29)

- CRM (49)

- DMS/ECM - správa dokumentů (19)

- EAM (16)

- Ekonomické systémy (68)

- ERP (87)

- HRM (27)

- ITSM (6)

- MES (32)

- Řízení výroby (52)

- WMS (28)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (40)

- Dodavatelé CRM (36)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (80)

- Informační bezpečnost (42)

- IT řešení pro logistiku (46)

- IT řešení pro stavebnictví (25)

- Řešení pro veřejný a státní sektor (26)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk | Přihlaste se k odběru zpravodaje SystemNEWS na LinkedIn, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| ||

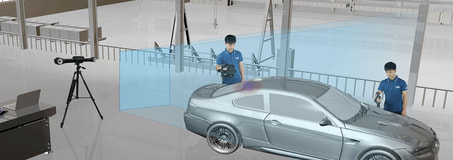

Vývoj ručního 3D skenování

Ruční 3D skenování prošlo během posledních let obrovským vývojem. Je to dáno tím, že při používání statického 3D přístroje – ač může dosahovat vyšší přesnosti – je operátor omezen při potřebě měření či skenování rozměrnějšího objektu. To je samozřejmě možné, ale je to vždy spojené s komplikacemi, které stojí čas a vyžadují od operátora hlubší znalost přístroje a postupu. Podobná situace je u CMM měřicích ramen. Zde bylo možné používat ruční laserový skener již před lety, ale sběr dat neprobíhal nijak závratnou rychlostí a velikost objektu pro skenování byla omezená rozsahem CMM ramene.

Ruční 3D skenování prošlo během posledních let obrovským vývojem. Je to dáno tím, že při používání statického 3D přístroje – ač může dosahovat vyšší přesnosti – je operátor omezen při potřebě měření či skenování rozměrnějšího objektu. To je samozřejmě možné, ale je to vždy spojené s komplikacemi, které stojí čas a vyžadují od operátora hlubší znalost přístroje a postupu. Podobná situace je u CMM měřicích ramen. Zde bylo možné používat ruční laserový skener již před lety, ale sběr dat neprobíhal nijak závratnou rychlostí a velikost objektu pro skenování byla omezená rozsahem CMM ramene.

CMM ramena však mají jednu nespornou výhodu, která se týká spojování naskenovaných dat. Při skenování rozměrného objektu statickým 3D skenerem jsme omezeni jeho zorným polem a musíme změnit jeho pozici vůči objektu po sejmutí každého snímku. CMM rameno díky senzorům ve všech kloubech neustále zná přesnou polohu skeneru a je schopno v reálném čase zarovnat naskenovaná data v celém svém rozsahu, který je větší než zorné pole skeneru, stále je ale omezeno svými rozměry. Potřeba ručního 3D skeneru, který umožní skenování větších objektů, nebo naopak umožní naskenovat data v místech, kam by nebylo možné umístit skener statický, tedy logicky rostla.

Od začátku byly dány dva základní způsoby, jak k sobě zarovnávat naskenovaná data. Jedním je zarovnání pomocí tvarů objektu – typickým příkladem je skenování lidí, soch a jiných objektů s organickými tvary. Tento způsob však není vyhovující pro průmyslové objekty, které na sobě nemají dostatek různých tvarů, převládají zde opakující se tvary a oblasti, zde se používá druhý způsob – zarovnání pomocí referenčních bodů. Každý z těchto způsobů má samozřejmě své výhody a nevýhody. Zarovnání pomocí tvarů objektu s sebou nese určitou svobodu, nemusíme nijak předem připravovat objekt a můžeme rovnou skenovat. Většina skenerů umožňujících toto zarovnání navíc dokáže snímat i barvy, což podpoří rychlost a plynulost skenování. Pomocí této metody se můžeme co do přesnosti dostat na cca 0,1 mm. Druhý způsob vyžaduje celkem pečlivou přípravu – je třeba rozmístit na dílu (nebo v jeho okolí) referenční body tak, aby skener v každý okamžik byl schopen vidět alespoň čtyři z nich. Tyto body musí být rozmístěny nahodile, každá pravidelnost by způsobila chybu během skenování – snímaná data by mohla být umístěna jinam na díl, na místo se stejným vzorem referenčních bodů. Tato metoda nám umožní dostat se s přesností na cca 0,02 mm.

Umisťování referenčních bodů je ale věc velmi časově náročná – například pro 3D sken kompletní karoserie automobilu je třeba více než 1 000 bodů. Tyto body je třeba nejprve umístit a po skenování opět sejmout. Výrobci 3D skenerů proto přišli s trasovacím systémem, který tuto práci ušetří. Systém se skládá z trasovacích kamer, které jsou umístěny v místnosti a snímají objekt. Samotný skener má na sobě konstrukci, na které jsou umístěny referenční body. Dokud trasovací kamery vidí body, není třeba umisťovat na objekt žádné další a je možné rovnou skenovat.

Samozřejmě je třeba pamatovat na to, že čím větší objekt skenujeme, tím se zvětšuje odchylka. Skener tedy s každým naskenovaným metrem určitou část své přesnosti ztrácí, ale i zde již existují možnosti, jak tuto ztrátu minimalizovat. Některé typy průmyslových laserových 3D skenerů mají integrovaný fotogrammetrický systém, který je používán pro zpřesnění skenování velkých objektů, k jiným skenerům lze tento systém koupit jako příslušenství.

Fotogrammetrie umožní zpracovat data z 2D fotografie do 3D modelu. Systém obsahuje speciální kódované značky, referenční tyče pro stanovení správného měřítka a kameru pro snímání 2D fotografií, která má obrovské zorné pole (může být i 10 x 6 metrů). Kódované značky a referenční tyče, rozmístěné po objektu, se nafotí z různých úhlů a software zpracuje tyto fotografie do 3D dat, která se následně použijí jako výchozí pro samotné skenování. Oblast, kterou si vymezíme tímto způsobem, pomůže zarovnat skenovaná data přesněji než malé zorné pole samotného skeneru. Například u skeneru Scantech K-Scan Magic II (základní přesnost 0,015 mm) je ztráta objemové přesnosti samostatně 0,03 mm/m a při použití fotogrammetrie jen 0,012 mm/m.

Během několika let prošly ruční skenery obrovským vývojem. Změnil se design, rozlišení kamer, můžeme si vybrat, jestli použít strukturované světlo, nebo laser, barvu zdrojového světla, snížila se váha skeneru, lze pořídit bateriový systém pro skenování v terénu, bezdrátovou sondu pro dotykové měření otvorů, zkrátka ruční 3D skenery jsou s každým vylepšením pro uživatele pohodlnější. Kvalitní hardware je ale jenom polovina úspěchu. Obrovský kus cesty ušel i skenovací software, který dlouhou dobu brzdil ruční 3D skenování, protože bylo nutné skenovat velmi pomalu. Skenery se často ztrácely v prostoru a bylo nutné se neustále vracet zpět na již nasnímaný úsek, kde skener mohl opět navázat a pokračovat. V současné době jsou již některé typy skenerů schopné snímat až 4 000 000 bodů/s.

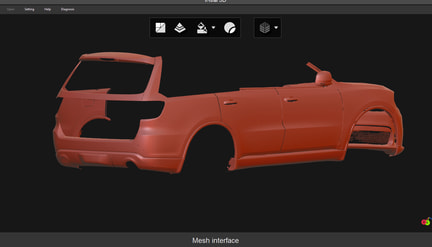

Druhý problém byla skutečnost, že při opakovaném skenování stejného místa software nalepil data na ta již existující. Tím se, podobně jako při natírání několika vrstev laku, tloušťka dat zvětšila a vznikla odchylka. Vývojáři tento problém vyřešili tak, že skener během snímání vytvoří z bodů síť (většinou si uživatel může zvolit, jakou vzdálenost budou v této síti jednotlivé body od sebe mít), a do této sítě pouze přidávají nové naskenované body. Tak je zajištěna správná tloušťka dat a požadovaná přesnost.

Třetím problémem, se kterým se software potýkal, bylo slučování více skenů. V případě, kdy není z nějakého důvodu možné naskenovat objekt najednou, je nutné provést druhé skenování po otočení objektu. Tyto dvě části je nutné poté sloučit, co nejpřesněji a nejefektivněji. Tato operace často zanechávala v místech překryvu dat nepěkný šev, který opět generoval nežádoucí odchylku. Algoritmy současných softwarů dokážou po sloučení přepočítat celou síť bodů a tím je u výsledných dat zachována maximální přesnost.

Z mého pohledu mohu říct, že v této době je již ruční 3D skenování jen radost a velice se těším, s čím novým přijdou vývojáři příště. Při výběru skeneru je však třeba nevycházet pouze z tabulek a marketingových materiálů. Mnoho 3D skenerů má na papíře podobné vlastnosti, ale reálné použití se může velmi lišit. Chtělo by se říct, že primárním ukazatelem je cena skeneru, a ve většině případů to odpovídá, ale rozhodně ne vždy. Proto je při výběru skeneru vhodné poradit se s odborníkem, který má s konkrétními skenery praktickou zkušenost.

|

Filip Schneider Autor článku je specialista na 3D skenování ve společnosti Elvira|Abc3D. |

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | 2 | 3 | 4 | 5 | ||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 13 | 14 | 15 | 16 | 17 | 18 | 19 |

| 20 | 21 | 22 | 23 | 24 | 25 | 26 |

| 27 | 28 | 29 | 30 | 31 | 1 | 2 |

| 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 5.6. | IT mezi paragrafy 2024 |

| 20.6. | Cybernity 2024 |

Formulář pro přidání akce