- Přehledy IS

- APS (20)

- BPM - procesní řízení (22)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (78)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk| Přihlaste se k odběru newsletteru SystemNEWS, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| |

Digitalizace je pro většinu českých a slovenských průmyslových podniků stále velkou výzvou

Přestože od vzniku konceptu Průmysl 4.0 uplynulo již deset let, jeho principy má implementováno pouze 15 % českých a 10 % slovenských podniků. Alarmující je především zjištění, že 20 % českých a 30 % slovenských podniků se těmito tématy zatím nezabývalo a 5 % českých a 8 % slovenských uvedlo, že tyto možnosti jen zvažovalo, ale rozhodlo se nic neměnit. Firmy přitom samy vnímají a přiznávají velké nedostatky ve zpracování a kvalitě nasbíraných dat.

Přestože od vzniku konceptu Průmysl 4.0 uplynulo již deset let, jeho principy má implementováno pouze 15 % českých a 10 % slovenských podniků. Alarmující je především zjištění, že 20 % českých a 30 % slovenských podniků se těmito tématy zatím nezabývalo a 5 % českých a 8 % slovenských uvedlo, že tyto možnosti jen zvažovalo, ale rozhodlo se nic neměnit. Firmy přitom samy vnímají a přiznávají velké nedostatky ve zpracování a kvalitě nasbíraných dat.

Data se nejčastěji využívají pro řízení výroby

Základní vize tzv. čtvrté průmyslové revoluce – zahrnující mimo jiné digitalizaci a IoT – továren se objevily v roce 2011. Podle této myšlenky mají vzniknout „chytré továrny“, které budou využívat kyberneticko-fyzikální systémy. V jaké fázi se aktuálně nacházejí výrobní podniky v Česku a na Slovensku, zjišťovala loni na podzim společnost Soitron prostřednictvím průzkumu, kterého se účastnilo celkem 60 zástupců průmyslových podniků v ČR a 61 na Slovensku. Při dotazování se většinou jednalo přímo o výrobní ředitele, jednatele, vedoucí výroby a údržby, nebo jiné manažery s rozhodovacími pravomocemi v rámci společnosti. Do průzkumu byly vybrány firmy nad 50 zaměstnanců a 750 mil. Kč obratu.

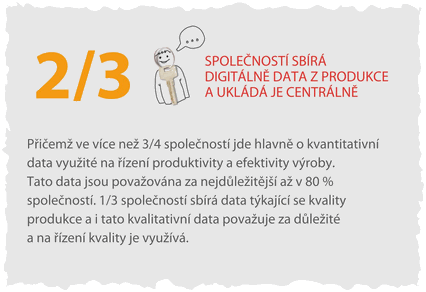

Ze získaných dat vyplývá, že prvky digitalizace, technologie IoT a principy Průmyslu 4.0 buď již má zavedeno nebo je aktuálně implementuje 58 % českých a 51 % slovenských podniků. „Na obou trzích jsou data z továren nejčastěji sbírána automaticky do centralizovaného systému. Činí tak dvě třetiny dotázaných firem. Druhým nejčastějším způsobem je ruční sběr dat – technik stroje obchází a data zapisuje do sešitu či počítače,“ vysvětluje Martin Hummel, specialista a produktový manažer na IoT řešení společnosti Soitron. Pro více než tři čtvrtiny společností (83 % českých a 77 % slovenských) jde hlavně o kvantitativní data využité pro řízení produktivity a efektivity výroby. České firmy využívají data zároveň pro řízení kvality a zmetkovitosti (32 %) a v případě slovenských firem jsou data využita pro řízení údržby a snižování poruchovosti (33 %).

Ze získaných dat vyplývá, že prvky digitalizace, technologie IoT a principy Průmyslu 4.0 buď již má zavedeno nebo je aktuálně implementuje 58 % českých a 51 % slovenských podniků. „Na obou trzích jsou data z továren nejčastěji sbírána automaticky do centralizovaného systému. Činí tak dvě třetiny dotázaných firem. Druhým nejčastějším způsobem je ruční sběr dat – technik stroje obchází a data zapisuje do sešitu či počítače,“ vysvětluje Martin Hummel, specialista a produktový manažer na IoT řešení společnosti Soitron. Pro více než tři čtvrtiny společností (83 % českých a 77 % slovenských) jde hlavně o kvantitativní data využité pro řízení produktivity a efektivity výroby. České firmy využívají data zároveň pro řízení kvality a zmetkovitosti (32 %) a v případě slovenských firem jsou data využita pro řízení údržby a snižování poruchovosti (33 %).

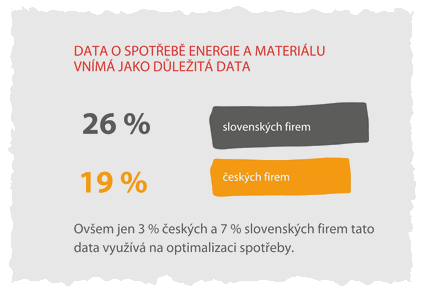

Nedostatky ve způsobu využití či zpracování dat vnímají častěji slovenské firmy (70 %) a v Česku je to více jak polovina (55 %). V obou zemích nejčastěji respondenti zmiňovali, že rezervy vidí v chybějící automatizaci/digitalizaci či nějakém centrálním systému (27 % - CZ vs. 33 % - SK). Slovenští respondenti by si dále přáli podrobnější/rozsáhlejší data/analýzy či obecně zlepšení stávajícího systému. Čeští zase vidí rezervy v rychlosti dodání výstupů/nemožnosti sledování v reálném čase nebo by si přáli kvalitnější sběr/zpracování dat.

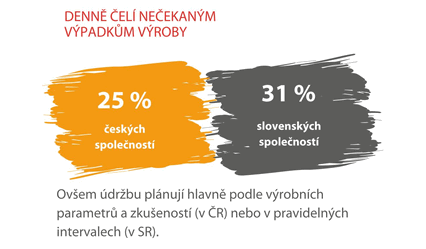

Až 25 % českých podniků čelí denně výpadkům výroby

Plánování údržby se v obou zemích (85 % v Česku vs. 66 % na Slovensku) odehrává na základě doporučení výrobce/dodavatele technologií. Dále je to na základě úsudku zodpovědných pracovníků (75 % v Česku vs. 44 % na Slovensku) a až na třetím místě tak činí díky sběru a vyhodnocení dat z výroby, ze strojů apod. Budoucnost je přitom především v automatizovaném sběru dat ze senzorů instalovaných na strojích a zařízeních ve výrobě a montáži. „Pro továrny totiž nasbíraná data představují nejdůležitější a nejcennější zdroj informací. Po jejich zpracování prostřednictvím datové analýzy, případně i prostřednictvím postupů strojového učení, dokážou pomoci firmám předvídat hrozící poruchy a havárie. Díky tomu se specialisté v provozu mohou včas a správně rozhodovat, zasáhnout a ušetřit nemalé finance,“ dodává Martin Hummel.

Podíváme-li se na frekvenci výpadků, potom z průzkumu zjistíme, že české subjekty obecně čelí nečekaným výpadkům o něco méně (25 %) než ty slovenské (31 %). Průměrné náklady za nečekané výpadky výroby se mezi zeměmi příliš neliší – pro Česko činí 1,7 mil. Kč, pro Slovensko 1,5 mil za rok. Kč. Je třeba si uvědomit, že někdy se vlivem poruchy zastaví výrobní linka a dojde k přerušení produkce. Oprava může trvat i několik hodin, čímž výpadek představuje značné finanční ztráty pro firmu. Proto je řešením prediktivní údržba na základě posbíraných dat, které umí upozornit na blížící se poruchu s dostatečným předstihem.

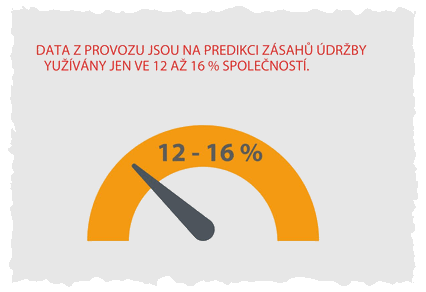

Data z provozu pro predikci zásahů údržby šetří finance

Digitalizace výrobních procesů je stále pro většinu českých a slovenských průmyslových podniků velkým úkolem. „Nasazením moderních průmyslových IoT řešení lze nejen kontinuálně sledovat a analyzovat provozní parametry, kvalitu produkce a výrobní prostředí, ale také problémy včas odhalit a v mnoha případech dokonce predikovat hrozící závady a výpadky. Investice do IoT řešení ve výrobě se tak jednoznačně vyplatí,“ uzavírá Martin Hummel.

Formulář pro přidání akce

| 13.3. | CONTROLLING A BI PRAKTICKY - Manažerská výsledovka |