- Přehledy IS

- APS (22)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (9)

- Cloud computing (SaaS) (29)

- CRM (49)

- DMS/ECM - správa dokumentů (19)

- EAM (16)

- Ekonomické systémy (68)

- ERP (87)

- HRM (27)

- ITSM (6)

- MES (32)

- Řízení výroby (52)

- WMS (28)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (40)

- Dodavatelé CRM (36)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (80)

- Informační bezpečnost (42)

- IT řešení pro logistiku (46)

- IT řešení pro stavebnictví (25)

- Řešení pro veřejný a státní sektor (26)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk | Přihlaste se k odběru zpravodaje SystemNEWS na LinkedIn, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| ||

TECHNODAT přináší inovace měnící dosavadní vnímání CAD, CAM, CAE a PLM

Společnost TECHNODAT patří mezi nejvýznamnější dodavatele v oblasti digitalizace procesů s využitím

produktů Dassault Systèmes. Pomohla mnoha společnostem při optimalizaci návrhu produktů, redukci

nákladů a snížení chybovosti.

Společnost TECHNODAT patří mezi nejvýznamnější dodavatele v oblasti digitalizace procesů s využitím

produktů Dassault Systèmes. Pomohla mnoha společnostem při optimalizaci návrhu produktů, redukci

nákladů a snížení chybovosti.

S Romanem Lisičanem, ředitelem společnosti TECHNODAT, jsme si povídali o digitální transformaci výrobních podniků.

Pane řediteli, co považujete za klíčový prvek digitální transformace výrobních podniků?

Jednoznačně PLM systém. PLM je systém mezi CRM a ERP a je klíčovým prvkem digitálního vlákna napříč firmou pro udržení digitální kontinuity, která zabezpečí efektivní procesy nevyhnutelné k růstu produktivity a snižování nákladů. Někde jsem četl analýzu, ze které plynulo, že více než 80 % problémů ve výrobě má svou hlavní příčinu v konstrukci nebo technologii. Z toho je myslím jasně patrný význam optimalizace v předvýrobních etapách a vytvoření digitálního vlákna pro efektivní sdílení dat napříč firmou, protože odstraňovat chybu až ve výrobě je několikanásobně nákladnější.

Přesto mnohé firmy primárně řeší ERP, jelikož oblast ERP je snáze uchopitelná, protože řídí tok peněz. Na základě uvedených dat se to jeví jako velká chyba, na kterou ovšem podniky přijdou až později, protože příčina jejich problémů se tím neodstraní, pouze si vylepší systém pro vyčíslení ztrát.

Myslím, že v podnicích, které se složitě potýkaly s nasazením ERP systému, teď nesouhlasně vrtí hlavou nad tím, že je tato oblast snáze uchopitelná. Pojďte prosím trochu rozvést, v čem podle vás spočívá náročnost implementace PLM řešení?

Tradiční PLM systémy obvykle přináší nárůst komplexity integrací mnoha specializovaných softwarových aplikací z oblastí CAD, CAM, CAE a mnohých dalších, které PLM potřebuje datově a procesně integrovat. Problém je, že každá z těchto aplikací vydává minimálně jednou za rok novou verzi, co nevyhnutelně vede k aktualizaci celého řešení včetně všech integrací na aktuální verzi všech softwarů. Což někdy znamená projekt rozsahem blízký původní implementaci.

Když jsme u faktorů, které přispívají ke složitosti digitální transformace podniků, pojďme se na chvíli zastavit u digitálního dvojčete, který je považovaný za klíčový element digitalizace nejen v oblasti průmyslu, ale i v dalších odvětvích. V praxi ale jeho uplatnění není tak jednoduché, že?

Digitální dvojče je dnes rozšířený a moderní pojem, ale jeho obsah se může lišit v závislosti na tom, kdo ho reprezentuje. Můžete mít digitální dvojče produktu, stroje, výroby, procesu, chování a další a další.

Jenom jeden jediný mechanický díl produktu může být reprezentován několika modely digitálního dvojčete. Nejjednodušší je 3D model vizuální prezentace, další je model materiálových vlastností reprezentující hmotnost a těžiště, další je model chování materiálu při vnějších vlivech, jako je zátěž, teplota nebo vibrace, dále model výroby reprezentující proces výroby a dnes také model uhlíkové stopy v celém životním cyklu produktu od získání suroviny, přes výrobu, používání zákazníkem až po recyklaci. Jestli je to kritický díl, tak do něho můžeme vložit několik čidel pro sběr dat z prostředí, ve kterém se používá, a můžeme získat zpětnou vazbu pro všechna jeho digitální dvojčata a na základě dat predikovat údržbu nebo zlepšovat vlastnosti dalších verzí výrobku.

No, a to mluvíme jenom o jediném mechanickém výrobku. A teď si představte celý produkt tvořený několika desítkami, stovkami, nebo tisíci jednotlivých výrobků, kde mnohé nebudou jenom mechanické, ale také elektrické a elektronické, obsahující software s komplexitou sto- nebo i tisíckrát větší než samotný produkt, který je reprezentován pouze materializovanými komponentami.

Než se proto podniky pustí do digitalizace s využitím virtuálních modelů, měly by si položit několik otázek: Kolik digitálních dvojčat pak budete muset vytvořit a udržovat? A kolik lidí budete k tomu potřebovat? Máte-li své produkty reprezentované v elektronické formě různých modelů, dokážete si je dostatečně ochránit před kybernetickými útoky? Budou vám k tomu postačovat dnešní tradiční CAx a PLM systémy?

Je zřejmé, že digitalizace podniku může být časově i finančně náročný projekt, nenajdete-li zkušeného a stabilního partnera, který vám s digitalizací pomůže a provede vás možnostmi.

Předpokládám, že usilujete o to, aby TECHNODAT byl právě takovým stabilním partnerem pro digitalizaci. Vaše zkušenosti jsou nezpochybnitelné, ale celá oblast digitalizace se velmi dynamicky vyvíjí, a to jak v rovině technologické, tak i byznysové. Dodavatelé navazují partnerství a vytvářejí aliance, které jim umožňují nabídnout zákazníkům řešení pokrývající kompletní škálu procesů a potřeb. Jak se v tomto kontextu vyvíjí TECHNODAT a vaše nabídka pro české a slovenské podniky?

To, co TECHNODAT přináší na český a slovenský trh, jsou inovace, které mění dosavadní vnímání CAD, CAM, CAE a PLM. TECHNODAT se transformoval na společnost zítřka a jako zakládající člen 3DX Alliance disponuje technickými kapacitami, a hlavně zkušenostmi ze zemí, jako je Švýcarsko, Německo, Rakousko, Polsko či Maďarsko. Přineslo nám to už řadu zákazníků, které obsluhujeme v různých zemích, kde má 3DX Alliance své členy.

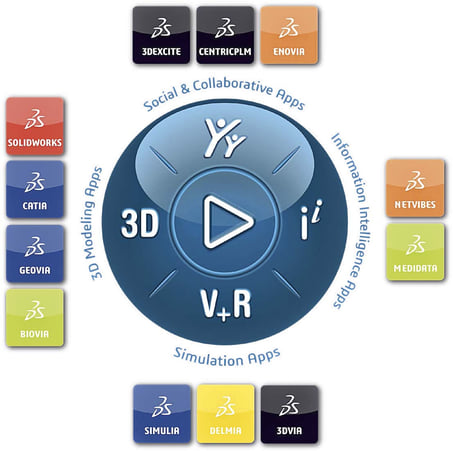

Naší odpovědí na všechny technické výzvy s digitalizací je platforma 3DEXPERIENCE, která byla vyvinuta tak, aby řešila všechny tyto problémy už její samotnou architekturou. 3DEXPERIENCE je jediná platforma obsahující jak PLM, tak aplikace CAD, CAM, CAE bez potřeby integrace a navíc dostupné jako webové aplikace, a to na libovolném zařízení od pracovní stanice po smartphone. Její uživatelské rozhraní bylo navrženo odborníky na lidskou interakci podobně jako většina aplikací na mobilních zařízeních, což je mimo jiné důležité pro získání mladé generace do firem.

Navíc je to primárně cloudové řešení, které má garantovanou dostupnost, zajištěné zálohování a také aktualizace verzí softwaru, a to všechno v ceně. Celé řešení je certifikováno na nejvyšší bezpečnostní standardy, a to dokonce pro TISAX, který je požadován evropskými automobilkami.

Říkáte, že platforma 3DEXPERIENCE obsahuje vlastní aplikace CAD, CAM, CAE. Znamená to, že podniky musejí na tyto aplikace v oblasti vývoje přejít, nebo mohou kombinovat své oblíbené aplikace a využít 3DEXPERIENCE pouze v navazujících procesech?

Z možností platformy 3DEXPERIENCE mohu těžit i uživatelé samostatných mechanických nebo elektro CAD aplikací, které můžeme integrovat. Jedinou nevýhodou v takovém případě je, že uživatel takové aplikace bude modifikovat její soubor stejně jako ve standardním PLM, ale další práce v procesu z konstrukce do výroby už budou realizované v prostředí 3DEXPERIENCE.

A jak řešíte podporu zmíněných digitálních dvojčat, aby jejich nasazení v praxi bylo efektivnější a realizovatelné i u komplexnějších modelů?

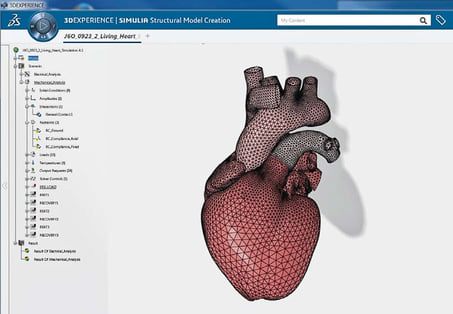

Problematiku digitálních dvojčat řeší 3DEXPERIENCE jediným tzv. virtuálním dvojčetem nebo Virtual Twin. Je to digitální model, který integruje všechna známá digitální dvojčata produktů. Abych demonstroval možnosti 3DEXPERIENCE v oblasti digitálních dvojčat, uvedu záměrně příklad ze zcela odlišného odvětví, než je průmyslová výroba. Tím, že naše platforma je multidisciplinární, totiž umožnila vytvoření virtuálního dvojčete živého, tlukoucího srdce. Mimochodem, na tomto mezinárodním projektu se podílel profesor z jedné pražské univerzity. A nyní je v této oblasti cílem virtuální dvojče celého lidského těla. Proč vám to říkám? Jenom si představte ty nekonečně možnosti 3DEXPERIENCE pro průmysl, když platforma dokáže tohle!

Můžete uvést některé z dalších zajímavých možností, které platforma 3DEXPERIENCE nabízí?

Jistě, jednou z možností, která je dnes velice užitečná téměř pro každého, kdo potřebuje snížit spotřebu drahých materiálů a energií ve výrobě, je možnost, kterou nazýváme MODSIM. Je to integrace modelování a simulací. Znamená to, že na virtuálním dvojčeti vašeho produktu může pracovat několik specialistů, inženýrů, kteří ani nemusí být všichni z vaší firmy, pouze si přizvete toho nejlepšího v dané oblasti s limitovaným přístupem do vaší podnikové platformy 3DEXPERIENCE a on vám připraví simulační model pro vaše virtuální dvojče, který budou využívat vaši konstruktéři. To všechno je možné jenom díky architektuře platformy 3DEXPERIENCE, kde nepracujete se soubory, které musíte konvertovat pro použití v jiné aplikaci do jiného formátu souboru. Ne, zde pracujete s multidisciplinárním digitálním modelem virtuálního dvojčete, kde můžete simulovat nejen pevnostní, tepelné a jiné charakteristiky, ale také výrobu pomocí různých technologií jako CNC, vstřikování nebo programování robotů a mnohé další.

Teď si představte, že tohle všechno máte k dispozici v jednom digitálním modelu, 3D vizualizované od konstrukce po výrobu. Každý specialista bez ohledu na to, jestli je to konstruktér, technolog nebo výpočtář, tvoří své digitální dvojče, které je jakoby další slupkou na cibuli zvané virtuální dvojče.

Představte si, o kolik bude jednodušší a hlavně rychlejší realizovat změny a zapracovávat podněty zákazníků, které dnes přichází téměř denně, v tomhle jednotném prostředí bez nutnosti převodu dat, s okamžitou viditelností modifikace každým, kdo se na výrobku podílí.

Digitální vlákno vytvořené v 3DEXPERIENCE je extrémně rychlé a adaptovatelné, zabezpečuje tak extrémní efektivitu podniku v reakci na změny a tím samozřejmě i jeho celkovou efektivitu.

Děkuji za rozhovor.

Ing. Lukáš Grásgruber,

šéfredaktor časopisu IT Systems.

| 12.6. | Evidence dokumentů 2024: Přichází zásadní změny |

| 20.6. | Cybernity 2024 |

Formulář pro přidání akce

| 11.6. | Eshopista: Síla ponákupního vztahu se zákazníkem |

| 12.6. | Webinář: Efektivní procesování faktur |

| 13.6. | Konference ABIA CZ 2024: Inovacemi k růstu |