- Přehledy IS

- APS (20)

- BPM - procesní řízení (22)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (78)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

Tematické sekce

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tiskBranžové sekce

| Přihlaste se k odběru newsletteru SystemNEWS, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| |

Partneři webu

Řízení výrobních procesů v praxi

a příklad modernizace řídicího systému destilace nebezpečných chemikálií

-PR-

Řízení výrobních procesů musí pro koncového uživatele zabezpečit spolehlivé a stabilní řešení. Současně musí respektovat i požadavky na operátorsky přívětivé řešení a kvalitní diagnostiku pro případy, kdy nastává v řízeném provozu nějaký problém. Tyto obecné požadavky musí být naplněny v celém rozsahu projektu řídicího systému.

Řízení výrobních procesů musí pro koncového uživatele zabezpečit spolehlivé a stabilní řešení. Současně musí respektovat i požadavky na operátorsky přívětivé řešení a kvalitní diagnostiku pro případy, kdy nastává v řízeném provozu nějaký problém. Tyto obecné požadavky musí být naplněny v celém rozsahu projektu řídicího systému.

Průmyslové řídicí systémy obecně

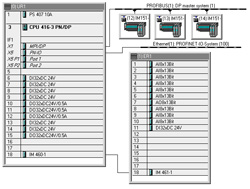

Řídicí systém ve standardních případech dělíme na minimálně dvě úrovně. První úroveň je spojená s vlastním napojením na čidla a akční členy. Zde jsou také aplikovány vlastní řídicí algoritmy. Tato úroveň je běžně řešena pomocí platformy PLC. Vrstva PLC je navrhována pro práci v průmyslovém prostředí (větší výkyvy teplot, odolnost proti vibracím, …). Rovněž možnosti připojitelných senzorů a akčních členů respektují plně požadavky na robustnost a „průmyslovost“ (odolnost proti rušení, odolnost proti zkratům, …). Platforma PLC bývá nyní velmi často také vybavena rozsáhlými možnosti pro distribuci signálových modulů v rámci řízené technologie (PROFIBUS, PROFINET, …) či možnostmi komunikace s jinými PLC či dalšími zařízeními (sériové linky, ETHERNET, …).Druhá úroveň, zodpovědná hlavně za interface směrem k obsluze, bývá řešena produkty HMI. Tato vrstva by měla zabezpečit minimálně zobrazování provozních stavů řízené technologie, možnost parametrizace programu na úrovni PLC, dále pak poruchovou diagnostiku řízeného provozu. Jako další podstatné vlastnosti vrstvy HMI jsou vyžadovány možnosti ukládání a zobrazování měřených údajů, tzv. trendy. Ve většině aplikací je nutné také zabezpečit omezení uživatelů z pohledu povolených činností (zobrazení, modifikace, kvitace poruch, ….). Často bývá vyžadována i možnost tisku provozních reportů či komunikace na vyšší úrovně řízení (MES).

Komunikace mezi úrovní PLC a HMI bývá řešena pomocí standardních průmyslových komunikačních sběrnic (MPI, PROFIBUS, ETHERNET). Z pohledu datových komunikací mezi HMI a PLC jsou buď nasazeny standardní protokoly (TCP/IP, OPC), nebo protokoly, které podporují pouze někteří dodavatelé. Jako výhodné, z pohledu možných provozních potíží, se jeví nasadit buď komunikaci obecnou či zvolit prostředky PLC, respektive HMI tak, aby mohly být od jednoho dodavatele.

Z pohledu realizovaného projektu, který je dále popisován, jsme pro řešení zvolili automatizační platformu firmy SIEMENS. Ta z pohledu aplikování přístupu TIA (totally integrated automation) naplňuje výše specifikované požadavky. Navíc přináší inženýrským firmám výhody spojené se zjednodušením vývoje aplikací jak pro úroveň PLC, tak pro úroveň HMI. Produkty STEP7 (úroveň PLC) a WinCC (úroveň HMI) jsou optimalizovány pro vzájemnou spolupráci.

Příklad modernizace řídicího systému destilace chemikálií

Modernizace řídicího systému destilace nebezpečných chemikálií byla realizována u předního evropského výrobce kvalifikované chemie, jejíž produkce je zaměřena nejen na tuzemský trh, ale ze tří čtvrtin i na export.Dlouhodobá spolupráce s firmou Compas automatizace se zde datuje už od roku 1996, kdy byla realizována automatizace provozu DIPI (výroba diisopropyl isokyanátu) řídicím systémem SIEMENS.

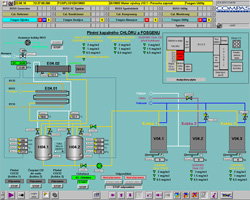

V roce 2006 pokračovala spolupráce modernizací řídicího systému výroby kysličníku uhelnatého (CO) Caloric, s původní PLC Simatic S5, a technologie vlastní výroby fosgenu BUSS, s původním řídicím systémem na platformě OpenVMS a bezpečnostním PLC HIMA. Pro každou z technologií bylo nově navrženo samostatné PLC řady S7-400, na technologii BUSS byla zachována HIMA (doplněna komunikace přes Profibus-DP). Vizualizaci obou provozů zabezpečuje společná aplikace HMI SIEMENS WinCC běžící na dvou operátorských stanicích.

Současný upgrade, kterému je věnován tento článek, nahrazuje jedno starší PLC TI555 dvěma kontrolery řady S7-400 a pro část destilace je navržena samostatná vizualizace WinCC.

Popis technologie

Součástí technologie výroby fosgenu jsou také pomocné provozy. Jedná se o sklad vstupních surovin a následné zpracování vyrobeného fosgenu. Vstupní surovina chloru (Cl2) je čerpána v tekutém stavu z cisteren do dvou zásobníků a následně je přes zplynovač chloru vedena do technologie BUSS. Druhá vstupní surovina CO je přivedena z technologie Caloric do zásobních nádrží a následně vedena do výroby fosgenu.Vyrobený plynný fosgen je na jednom z odběrných míst kapalněn a následně stáčen do sudů v kobkách (obr. 1). Kromě tohoto odběrného místa je fosgen potrubím distribuován i do jiných technologií, kde je další zpracování řízeno samostatnými řídicími systémy.

Nedílnou součástí technologie je řízení systému vzduchotechnik a louhové absorpce. Úniky plynů v celém provoze jsou hlídány čidly pro jednotlivé plyny (CO, Cl2, COCl2) a vyhodnocovány řídicím systémem.

Technologie destilace obsahuje regeneraci a vypírání toluenu, rektifikaci isokyanátu a výrobu Carbamazepinu.

Obr. 1: Plnění chlóru a fosgenu

Technické řešení

Vzhledem k existenci různých řídicích systémů, které byly pořízeny v rámci kompletních dodávek specializovanými technologickými dodavateli, bylo cíli modernizace jak náhrada starších systémů, tak i integrace řídicích systémů do jednotné platformy. Pro řízení výroby fosgenu bylo navrženo PLC řady S7-400 a integrace do stávající vizualizace provozu. Vstupně-výstupní (I/O) signály technologie byly přepojeny z I/O karet původního systému na moduly řady S7-400 umístěné v centrálním a jednom rozšiřujícím racku. Pro komunikaci s váhami ve stáčecích kobkách jsou použity karty ET200S pro sériovou komunikaci distribuované Profibusem-DP (obr. 2).Část destilace je řízena rovněž pomocí PLC řady S7-400. K ovládání I/O zůstaly zachovány stávající moduly ET200M, které byly součástí nahrazovaného řídicího systému. K vizualizaci slouží samostatná stand-alone aplikace WinCC s dostatečnou rezervou pro případné další rozšíření.

Všechna zařízení (PLC a PC) jsou součástí jedné technologické sítě Ethernet na platformě PROFINET, která je vedena metalicky i opticky.

Obr. 2: HW konfigurace PLC výroby fosgenu

Závěr

Realizace projektu umožnila vznik jednotného, moderního řídicího systému technologií s vysokým stupněm nebezpečnosti na spolehlivé automatizační platformě SIEMENS. Mezi přínosy takového řešení patří vlastní inovace systémů, bezproblémová komunikace mezi jednotlivými částmi a produktivnější ovládání technologie s jednotným vzhledem základních objektů technologie (motor, ventil, čerpadlo aj.). V tomto případě i dílčí možnost redundance při poruše některé z operátorských stanic.Společnost COMPAS automatizace má s modernizacemi řídicích systémů více jak dvacetileté zkušenosti. Počet referencí modernizovaných systémů přesahuje pět set. Zákazníci často požadují řešení s velmi komplikovanými vazbami, vzniklými často investičním přístupem pořizování technologií na klíč, a požadují minimální doby odstávek. Splnění těchto důležitých požadavků je sice dodavatelsky riskantní, avšak přináší podnikům vyšší využití investic a snížení nákladů na údržbu.

Další informace najdete na www.compas.cz.

IT Systems podporuje

Formulář pro přidání akce

Další vybrané akce

| 13.3. | CONTROLLING A BI PRAKTICKY - Manažerská výsledovka |