- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (77)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk | Přihlaste se k odběru zpravodaje SystemNEWS na LinkedIn, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| ||

Přínosy komplexní implementace MES/MOM systému COMES

se zaměřením na řízení údržby

Česká inženýrská společnost COMPAS automatizace, spol. s r. o., za dobu své existence od roku 1990 realizovala v ČR i v zahraničí přes 2 000 projektů v oblasti průmyslové automatizace. Od roku 2012 k těmto ryze automatizačním projektům přibývaly postupně úspěšné dodávky vlastního vyvinutého výrobního informačního systému COMES, a to ve více než 100 implementacích v oblasti řízení a monitoringu výroby ‒ MES/MOM.

Česká inženýrská společnost COMPAS automatizace, spol. s r. o., za dobu své existence od roku 1990 realizovala v ČR i v zahraničí přes 2 000 projektů v oblasti průmyslové automatizace. Od roku 2012 k těmto ryze automatizačním projektům přibývaly postupně úspěšné dodávky vlastního vyvinutého výrobního informačního systému COMES, a to ve více než 100 implementacích v oblasti řízení a monitoringu výroby ‒ MES/MOM.

Tento článek seznamuje čtenáře s praktickými přínosy pro zefektivnění řízení a plánování údržby výrobního závodu v případě, kdy je implementován výrobní informační systém MES/MOM COMES komplexně, tedy s více vzájemně integrovanými moduly.

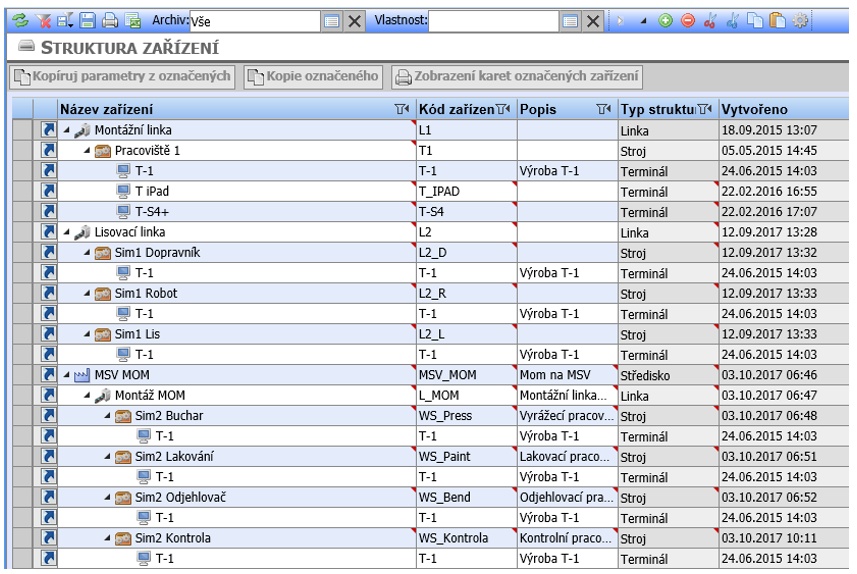

Základem výrobního informačního systému COMES je interaktivní definice Stromové struktury výrobních i podpůrných zařízení v závodě (obr. 1). Tuto základní strukturu zařízení, a data přiřazená ke každému objektu struktury, následně využívají všechny další moduly systému COMES, ať se již jedná o modul COMES Plánování, Monitoring výroby COMES OEE, řízení údržby COMES Maintenance, řízení skladového hospodářství COMES WMS a další. Ke každému prvku této struktury zařízení lze definovat libovolný počet doplňujících údajů (výkonové parametry, servisní organizace...).

Z pohledu využití pro řízení údržby je doporučeno, aby tato Struktura zařízení byla uživatelem vytvářena od úrovně budov / výrobních objektů a prostor (protože i tyto jsou součástí provádění údržbářských činností) a byla dále rozvinuta na jednotlivé výrobní linky, stroje v nich obsažené a další části těchto strojů. Počet komponent ve vertikálním i horizontálním směru struktury není omezen.

Obr. 1: Stromová struktura zařízení v závodě

Ke každému prvku stromové struktury lze dále přiřadit libovolný počet odkazů na řízenou i neřízenou dokumentaci, kterou pak mohou na operátorských panelech ve výrobě využívat operátoři, seřizovači i údržbáři, případně údržbáři v terénu na svých mobilních prostředcích, jako jsou tablety a chytré telefony, nebo uživatelé v kancelářích na klasických PC.

Z pohledu vlastního řízení a plánování údržby je důležitým prvkem u každého objektu struktury zařízení možnost nastavení libovolného počtu preventivních údržbářských činností. Tyto činnosti se přehledně definují na kartě příslušných zařízení. Tato karta zařízení je k dispozici u každého prvku stromové struktury. Preventivní činnosti mohou být jak periodické (např. každé první pondělí v měsíci), tak definované dynamicky podle počtu provozních hodin (čerpadla), pracovních cyklů (mechanické lisy), či vyrobených kusů (vstřikovací formy). Ke každé periodické činnosti je dále možné definovat potřebné náhradní díly a provozní náplně, přiřadit příslušnou dokumentaci (pracovní postupy, check-listy, …), či nutnost přítomnosti určitých interních pracovníků nebo externích servisních organizací. Podle nastavení bezpečnostní politiky v závodě a příslušných přístupových práv mohou k potřebným informacím v systému přistupovat právě i externí dodavatelé, servisní organizace apod.

Denně je spouštěn kontrolní skript, který porovnává nastavené parametry jednotlivých preventivních činností s reálnými provozními daty a automaticky generuje požadavky pro údržbáře na provedení těchto činností. U menších provozů s několika preventivními činnostmi tato metoda postačuje a několik požadavků týdně se daří zrealizovat.

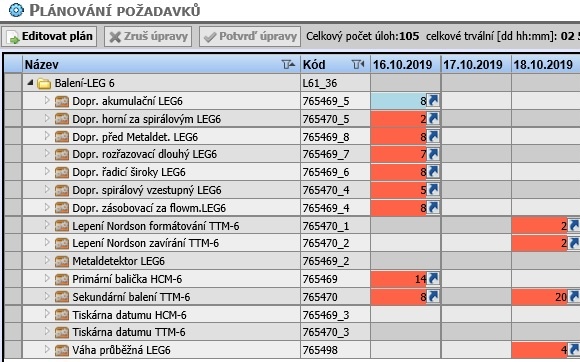

Obr. 2: Kapacitní plánování preventivní údržby

V případě rozsáhlejších technologií s realizovanými řádově desítkami preventivních činností týdně disponuje modul COMES Maintenance funkčností kapacitního plánování, díky které dokáže predikovat požadavky na údržbu i na několik týdnů či měsíců do budoucna.

Na základě definice dostupných kapacit různých profesí (zámečníci, elektromechanici, …), předvoleb, zda lze jednotlivé preventivní údržbářské činnosti provádět za chodu zařízení či pouze při odstávce, seznamu plánovaných odstávek na zařízeních a predikci využití zařízení s využitím historických dat (motohodiny, cykly), je generován přehledný kapacitní plán na zvolené období, v němž příslušný pracovník, zodpovědný za provádění preventivních údržeb, dostává přehlednou informaci, zda jsou dostupné veškeré potřebné kapacity na provádění těchto preventivních činností. Teprve až po vyřešení všech kolizí se generují jednotlivé konkrétní požadavky na provedení údržby.

Pomineme-li provádění údržby preventivní, dostává pracovník zodpovědný za řízení údržby implementací modulu COMES Maintenance mocný nástroj i na operativní řízení údržby reaktivní, tedy zpracování požadavků na údržbu, které přicházejí z probíhající výroby. Ukažme si možné případové scénáře, jak k tomu napomáhá provázanost jednotlivých modulů systému COMES, např. tím, jak odstraňuje duplicitní činnosti pracovníků ve výrobě.

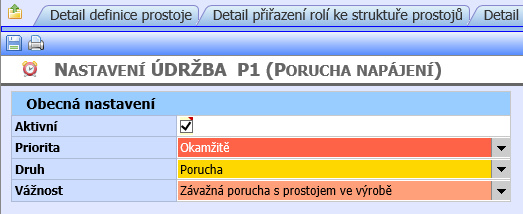

Případ 1 ‒ Eskalace požadavku na údržbu od prostoje

Častým případem je reakce na vznik poruchy (prostoje ve výrobě) na některém výrobním zařízení, které je monitorováno modulem COMES OEE. Operátor stroje, případně přímo řídicí systém, klasifikuje příslušný druh prostoje. Je-li k tomuto prostoji přiřazena asistence údržbáře (obr. 3), je automaticky vygenerován požadavek na údržbáře pro toto zařízení. Tento vygenerovaný požadavek je nejen založen do databáze požadavků, ale je i eskalován na mobilní zařízení příslušného údržbáře. Pracovník požadavek registruje a jeho přijetím ke zpracování se eviduje jeho reakční doba na odstranění poruchy.

Obr. 3: Požadavek na údržbu od prostoje

Po příchodu ke stroji načte údržbář identifikační kód stroje pomocí čtečky, kamery, nebo RFID čtečky mobilního zařízení. Tím se jednak eviduje přítomnost pracovníka u stroje (začátek práce na místě problému) a zároveň se pracovníkovi zpřístupní odkazy na veškeré dokumenty od tohoto stroje. Při provádění opravy může údržbář na mobilním zařízení pořizovat fotodokumentaci k servisnímu úkonu, vykazovat spotřebu náhradních dílů či zapisovat důležité poznatky k prováděné činnosti, které se ukládají do znalostní databáze zařízení.

Po ukončení zásahu u stroje a přepnutím se ve frontě práce na další úkol, dojde bez dodatečné nutné aktivity údržbáře k automatickému vykázání jeho činnosti a zdokumentování jeho zásahu u stroje.

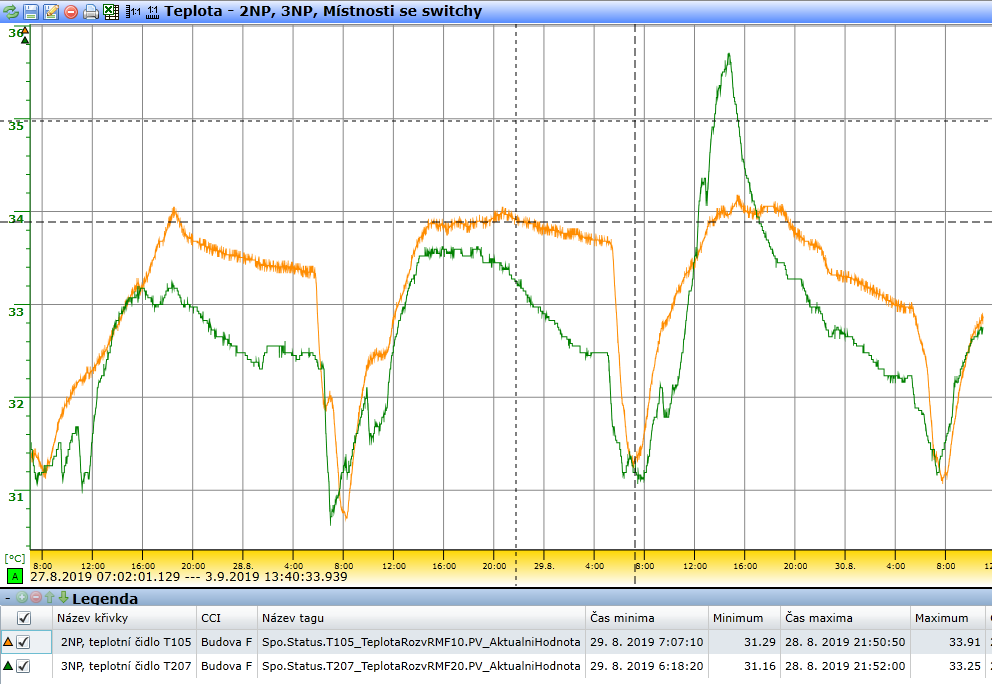

Případ 2 ‒ Eskalace požadavku na údržbu technologických veličin

Důležitá provozní i technologická data bývají sledována a ukládána do historické databáze v modulu COMES Historian (obr. 4). V konfigurační datové části modulu lze nadefinovat vygenerování požadavku na kontrolní činnost údržby. Např.: „Teplota oleje v nádrži hydraulického lisu za posledních 60 minut dosáhla 3 × hodnoty 90 °C, přičemž každé navýšení teploty trvalo déle než 10 minut.“ Vyhodnotí-li COMES tento stav, dojde k vygenerování požadavku na kontrolu chlazení oleje lisu, jenž je eskalován přímo na konkrétního údržbáře, nebo na mistra, který přidělí řešitele problému.

Obr. 4: COMES Historian

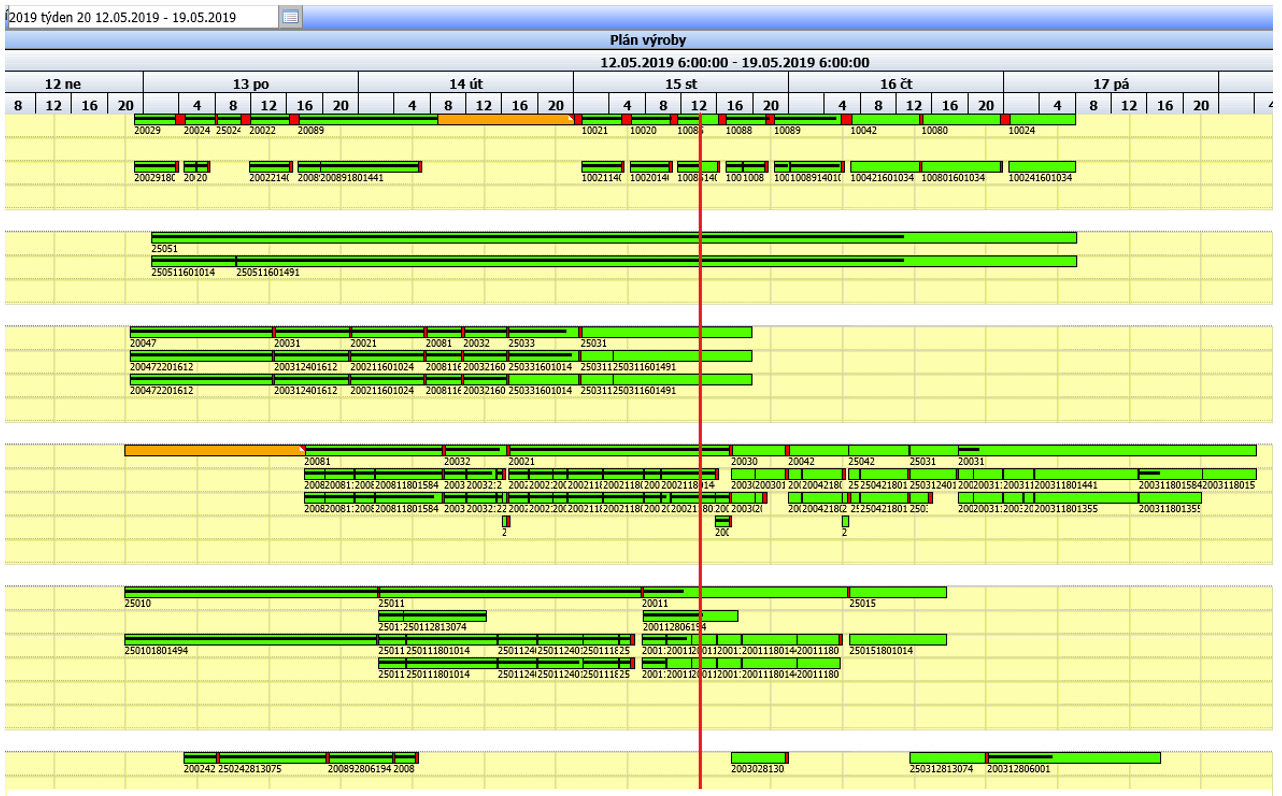

Případ 3 ‒ Eskalace požadavku na údržbu od reálného průběhu výroby.

Modul COMES Plánování vygeneruje pro jednotlivá pracoviště operativní plán, který si může vedoucí výroby dále rozvrhnout a upravit na jednotlivá výrobní zařízení. Po spuštění výrobní zakázky a průběžném odvádění výroby se v plánovacím zobrazení automaticky graficky znázorňuje stav plnění plánu ve vztahu k reálnému času (obr. 5). Pokud skutečné plnění plánu výroby zaostává za plánovaným výkonem, lze z výkonových parametrů OEE vysledovat příčinu (např. zvýšená zmetkovitost) a automaticky na tuto skutečnost reagovat, např. vygenerováním požadavku na údržbáře či seřizovače na kontrolu nástroje.

Obr. 5: On-line vizualizace plnění plánu výroby

Shrnutí

Přestože modul pro řízení a plánování údržby COMES Maintenance může fungovat nad strukturou výrobních zařízení zcela samostatně, je z výše uvedených studií zřejmé, že v provázanosti s dalšími moduly výrobně informačního systému COMES lze dosáhnout jeho mnohem efektivnějšího využití.

Nejen tento modul, ale i celý systém MES/MOM COMES zájemcům rádi přijedeme předvést na živé prezentaci, se simulovaným provozem výrobní linky v prostředí ABB Robot studio, případně zájemce rádi uvítáme na říjnovém Mezinárodním strojírenském veletrhu v Brně ve dnech 7.‒11. října v přízemí pavilonu G1, stánek číslo 059.

COMES® je registrovanou obchodní značkou společnosti COMPAS automatizace, spol. s r. o.vedoucí projektů

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | 2 | 3 | 4 | |||

| 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| 19 | 20 | 21 | 22 | 23 | 24 | 25 |

| 26 | 27 | 28 | 29 | 30 | 31 | 1 |

| 2 | 3 | 4 | 5 | 6 | 7 | 8 |

Formulář pro přidání akce