- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (32)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (76)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (38)

- Dodavatelé CRM (38)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (69)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk | Přihlaste se k odběru zpravodaje SystemNEWS na LinkedIn, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| ||

Cesta k APS a změny řízení výroby ve společnosti BENEŠ a LÁT

Pro zakázkovou výrobní společnost, jakou je například BENEŠ a LÁT, a. s., je schopnost flexibilního

řízení výroby včetně včasné reakce na požadavky

zákazníků či na nepředpokládané změny ve výrobním sortimentu zásadní. I proto se vývoji řídících

nástrojů a jejich aplikaci do výroby věnují jak klíčoví

uživatelé, tak členové vedení společnosti v oblastech výroby, IT i financí.

Pro zakázkovou výrobní společnost, jakou je například BENEŠ a LÁT, a. s., je schopnost flexibilního

řízení výroby včetně včasné reakce na požadavky

zákazníků či na nepředpokládané změny ve výrobním sortimentu zásadní. I proto se vývoji řídících

nástrojů a jejich aplikaci do výroby věnují jak klíčoví

uživatelé, tak členové vedení společnosti v oblastech výroby, IT i financí.

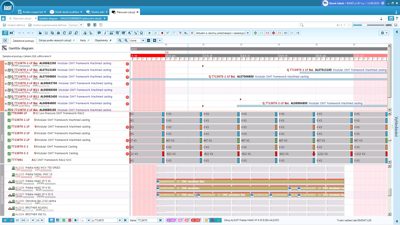

Pohled do minulosti

Vývoj požadavků na řízení výroby ve společnosti BENEŠ a LÁT, a. s. (dále jen „BaL“) popíšeme zhruba od roku 2003, odkdy jsou Jakub Beneš, Zdenko Piovarči, Tomáš Faltýnek a Jan Lát, spoluautoři tohoto článku, aktivními uživateli informačního systému a spolutvůrci strategie řízení a rozvoje ERP ve společnosti.

Jednou z prvních aktivit, při které se tento tým setkával, byla změna ERP s cílem mít veškeré obchodní, finanční a v neposlední řadě výrobní a technologické informace na jednom místě. Tedy odstranit roztříštěnost informací od tištěných návodek přes wordovské postupy po sledování odvádění v Excelu a kalkulování výrobků na základě jejich váhy a stupně složitosti. Kritickou součástí korektního řízení je precizní kontrola odvádění operací, sledování neshodné výroby a záznam veškerých technologických operací přiřazených konkrétním výrobním zdrojům. To vše umožňuje výrazně zpřesnit cenové kalkulace a získat schopnost předpovědět, kdy může být daný výrobek hotov pro expedici zákazníkovi – tedy zajistit schopnost plánovat a vyhodnocovat odchylky.

V roce 2004 jsme provedli rešerši možností jednotlivých dodavatelů ERP systémů a po zhruba půlročním porovnávání jsme vybrali řešení společnosti KARAT Software, a. s. (dále jen „KSW“). S jejím týmem jsme zpracovali návrh cílového řešení pro naše potřeby s maximálním důrazem právě na výrobní část systému.

Implementaci jsme zahájili ekonomickou, skladovou a obchodní agendou a mezitím připravovali veškerá potřebná data pro samotný rozběh výrobního modulu. Přechod od „tužky a papíru“ nebyl jednoduchý a vedl přes tvorbu a plnění číselníků, převod technologických postupů, přípravu obrazu slévárenských zdrojů, jejich kapacit, kalendářů a ocenění. Během pololetní intenzivní práce se podařilo vše připravit na takové úrovni, že jsme v pololetí roku 2005 dokázali nasadit do ostrého provozu výrobní modul. Nedílnou součástí výrobního pohledu je i odvádění výroby operátorem po každé výrobní operaci na výrobní dávce, které s sebou nese informace o využití jednotlivých zdrojů i o aktuálních spotřebách materiálů ze skladové evidence v ERP.

V této počáteční etapě jsme pracovali převážně s metodikou MRP II a snažili se doplňovat technologická data a vazby tak, abychom mohli začít využívat i kapacitní plánování. Postupnými vývojovými kroky s dodavatelem KSW jsme v polovině roku 2009 dokázali spustit kompletní kapacitní plánování výroby od přípravných operací přes samotnou výrobu a dokončovací operace slévárny až po zahrnutí časů potřebných pro operace prováděné externě pomocí kooperujících partnerů. Na svou dobu velmi pokročilý a komplexní systém nám umožnil výrazně zpřesnit prognózy využití kapacit a zkrátit tak výrobní a dodací časy o cca 20 %.

Ale jak to v životě chodí, člověk míní a zákazník mění. V pokrizových letech se postupně začal projevovat výrazně vyšší tlak zákazníků na snižování výrobních dávek a další zkracování výrobních časů. Tlak se projevuje jak požadavkem na zkrácení dodací doby zákazníkovi (tedy spíše na zkracování objednací doby a tím plánování dodávek na straně zákazníka v kratším časovém období a snížení doby predikce vývoje trhu), tak snahou o minimalizaci zásob na straně výroby. Námi aplikovaný modul APS tyto rostoucí nároky do značné míry pokrýval, nicméně v roce 2015 jsme dospěli k závěru, že je nutné uvažovat o dalším rozvoji našeho plánování a jeho rozšíření o detailnější plánování materiálových potřeb, zvýšení využití výrobních kapacit (OEE nad 75 % pro slévárny, resp. nad 80 % pro obrobny) a v neposlední řadě o schopnost řídit více výrobních plánů v různých výrobních lokalitách, mezi kterými dochází k předávání rozpracované výroby, a plány tak na sebe musí navazovat a jejich změny se vzájemně musí přenášet.

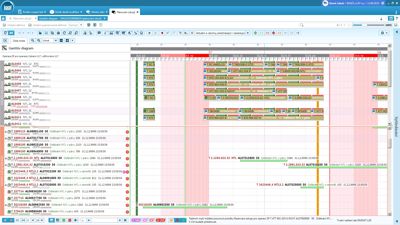

Rozvoj a zrychlení plánování

Po jedenácti letech jsme se tak znovu začali ohlížet po možnostech, jaké trh v oblasti ERP systémů a s nimi svázaných APS nabízí a jak dostat své řízení a plánování zase o úroveň výš.

Absolvovali jsme více než roční výběr samostatného APS modulu pro doplnění našeho ERP a porovnávali možnosti vyspělých APS nadstavbových systémů s tím, co již umělo naše integrované APS v systému KARAT, a to vše ve vztahu oblíbených parametrů cena/výkon.

Výsledkem porovnání bylo zjištění, že naše APS pokrývá výraznou část toho, co nabízí externí systémy, a že vlastně zbývá dovyvinout již jen některé „drobné“ funkčnosti, na které jsme si po dohodě s KARAT Software chtěli troufnout vlastními silami. Odstartovali jsme tak roční práci na projektu APS II, který v sobě zahrnoval:

- Modernizaci řízení kapacit zdrojů, a to všech typů od strojního zařízení přes pracovníky výrob po nástroje a podpůrné zdroje,

- zjednodušení řízení spotřeby materiálů s propracovaným systémem jejich jednoduchého automatizovaného objednávání (návrhy objednávek),

- vztah a zobrazení pokrytí měnících se zákaznických objednávek realizovaných nezávislými výrobními zakázkami,

- propojení jednotlivých nezávislých závodů BaL kvůli jejich vzájemné spolupráci – tedy propojení několika nezávislých plánů do Masterplánu, který má za úkol sledovat možné kolize a řeší priority s přehledem o kapacitách jinak naprosto nezávislých výrobních jednotek a povolí tím sdílení zdrojů nezávisle na jejich fyzickém umístění.

Postupně jsme jednotlivé oblasti zpracovali a nasazovali je do reálného provozu na přelomu let 2017-2018. Jako poslední etapu jedenáctiměsíčního vývoje jsme spustili Masterplán (plán nad dílčími výrobními plány) a začali upgradované APS využívat na 100 %.

Klíčovým hodnocením v oblasti plánování pro každý výrobní podnik je maximální využití zdrojů, ale ve finále je toto hodnocení druhořadé – až za naplněním požadavků zákazníka. Pro každou společnost je důležité najít rovnováhu mezi těmito pohledy tak, aby nakonec dosáhla kýžených výsledků.

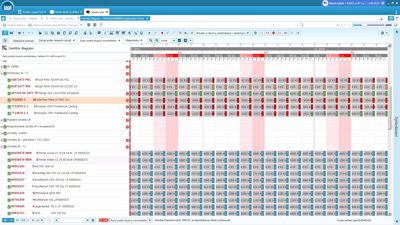

Datová podpora v reálném čase

Nutnou podmínkou dalšího zlepšování plánování a jeho vyhodnocení je sběr dat, jejich rychlé vyhodnocení a aplikace změn zpět do plánu. Tak jako jsme v BENEŠ a LÁT byli v roce 2005 prvními s nasazením online odvádění výroby do systému KARAT, tak se i dnes držíme na špičce ve sběru a vyhodnocování výrobních dat. Protože jsme nenašli vhodný „hotový produkt“, vydali jsme se cestou vlastního vývoje, kterým jsme se rozhodli podpořit APS. Dnes máme ve všech výrobních závodech implementovaný systém S-Data, který nabízí nové funkčnosti:

- online sběr dat ze všech výrobních zařízení (pro zjednodušení a zrychlení práce operátorů a zpřesnění dat)

- monitorování a reportování stavu průběhu výroby (porovnání dat odváděných operátory v dávkách vs. online sledování; statistiky prostojů a jejich příčin; sledování efektivity přes ukazatele, jako jsou TEEP a OEE)

- sledování uvolnění výroby (jak při zahájení výroby, tak po technologických přestávkách), předávání směn (validace sebraných IOT dat a konfrontace odváděných hodnot a automatizovaných dat)

- eskalační systém pro případ vzniku prostojů či jiných neefektivit zdrojů (je možné definovat dynamické tvorby eskalačních cest v závislostech na druzích prostojů tak, aby eskalace vždy putovala ke správným příjemcům, aby došlo k co nejrychlejší nápravě), a to jak typickou cestou přes výrobní střediska, jako je management výroby či provozní údržba a technologie, tak cestou přes týmy obchodní či personální

Každý systém, S-Data nevyjímaje, pro svou životaschopnost potřebuje uživatelské rozhraní s prezentační vrstvou. Ta v případě systému S-Data přináší online vizualizaci průběhu výroby na všech výrobních zařízeních na všech výrobních linkách/střediscích. Z tohoto přehledu je tedy možné sledovat jednotlivé zdroje či uživatelem definované skupiny a na nich vyhodnocovat statistiky prostojů, hledat jejich příčiny a jinak analyzovat výrobní data. Samozřejmostí je jak pohled z pracovních stanic, tak z mobilních zařízení pro rychlý přehled odkudkoli.

U těchto funkcí souvisejících čistě s výrobou jsme se ale rozhodli nezastavit a systém využít do výrazně větší míry. V poslední době jsme se věnovali modulům s vazbou na personální agendu – sledování a vyhodnocování kvalifikací operátorů, a to jak na základě předchozích pracovních výsledků ze systému S-Data, tak na základě dosažených školení a kvalifikací, které jsou uvedené v ERP modulu personalistika, či z evidence seznámení s informacemi, například z neshod na vyráběném produktu apod.

Další rozvoj je aktuálně realizován v oblasti prediktivní údržby (TPM), kdy na platformě ERP Karat a na základě dat z výroby získaných prostřednictvím systému S-Data doplněných o další čidla (například pro sledování vibrací) připravujeme samostatný nadstavbový modul, který bude vedle mapy výrobních zařízení mít vazbu i na kritické náhradní díly, plán údržby apod., a to vše s dynamikou v návaznosti na sbíraná a vyhodnocovaná data.

Jak již z předchozích odstavců vyplynulo, má ICT v BENEŠ a LÁT, a. s., podporu vrcholového vedení. Systém S-Data získal značnou oblibu díky významnému zjednodušení a zpřesnění dat pro vyhodnocování KPI různých procesů – od efektivity využití zdrojů přes kvalifikační potřeby operátorů a sledování kvalitativních parametrů výroby po rychlost a správnost reaktivní údržby.

MPS – Master Production Schedule – Hlavní plán výroby je schválený plán výroby, z něhož vychází plánování potřeby materiálu (MRP). MPS obsahuje konkrétní vyráběné položky, jejich množství a termíny, ve kterých je podnik plánuje vyrábět.

MRP – Material Requirements Planning – Plánování potřeby materiálu je označení systému umožňujícího detailně plánovat a řídit celou výrobu a nakupovat potřebný materiál. MRP byl hojně využíván až do 70. let 20. stol.tí pro výrobní podniky hlavně v USA.

Počátkem 80. let přišel Američan Oliver Wight s označením

MRP II – Manufacturing Resource Planning – Plánování výrobních zdrojů, které vedle funkcionalit původního MRP zahrnuje i další funkce, jako jsou finance, majetek nebo personalistika. MRP II je již koncipováno modulárně a proti MRP má v sobě nejen kusovníky výroby, ale i technologické postupy a je možné v něm zpracovávat kapacitní propočty, kdy je plánovač upozorněn na možné kolize v plánu, ale tyto musí zatím řešit ručně. Dalším důležitým rozšířením je doplnění kalkulace výrobních nákladů.

Po dalším doplnění modularity a rozsahu MRP II se na počátku 90. let začínají takové systémy označovat jako ERP.

ERP – Enterprise Resource Planning – Plánování podnikových zdrojů a pro plánování samotné se používá zkratka:

APS – Advanced Planning and Scheduling – Pokročilé plánování a rozvrhování. Zde se jedná o techniky zabývající se analýzou a krátkodobým, střednědobým i dlouhodobým plánováním logistiky a výroby. APS je označením pro jakýkoli počítačový program, který používá pokročilé matematické algoritmy a logiku k optimalizaci nebo simulaci plánování a rozvrhování s omezenými zdroji. Plánování a rozvrhování probíhá v reálném čase a poskytuje podporu pro rozhodování o tom, co je možné zákazníkům slíbit. APS vytváří a vyhodnocuje více scénářů průběhu realizace zakázek výrobou, a to s přihlédnutím k prioritám uvažovaného výsledku. Může řešit prioritu zákazníka, prioritu termínu, co nejmenší počet zpožděných zakázek, míru využití zdrojů atp.

Uvažovat o implementaci APS má smysl pro podniky, v nichž je splněno současně několik z těchto podmínek:

- zakázková výroba (na rozdíl od výroby na sklad)

- složité nebo rozsáhlé výrobní postupy s omezenými výrobními kapacitami

- různé výrobky se střetávají v požadavcích na kapacity (na každém stroji lze vyrábět řadu různých výrobků)

- výrobky mají velký počet dílů, resp. výrobních operací

- výroba s častými změnami objednávek, které nelze dopředu předvídat

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | 2 | |||||

| 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| 17 | 18 | 19 | 20 | 21 | 22 | 23 |

| 24 | 25 | 26 | 27 | 28 | 29 | 30 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 7.11. | CONTROLLING A BI PRAKTICKY - Webové GIST Aplikace pro... |

| 11.11. | Umělá inteligence v IT infrastruktuře 2025 |

Formulář pro přidání akce

| 13.11. | Update Conference Prague 2025 |