- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (77)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk | Přihlaste se k odběru zpravodaje SystemNEWS na LinkedIn, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| ||

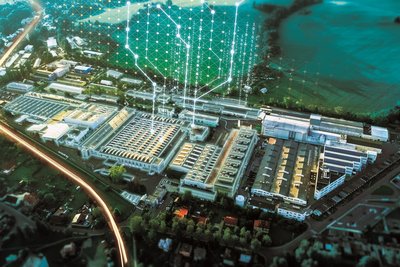

České závody Siemens dosáhly vysokého stupně digitalizace

V období 2017–2019 dosáhly závody Siemens na výrobu elektromotorů v Mohelnici a Frenštátě

pod Radhoštěm vysokého stupně digitalizace a dnes fungují

podle konceptu Průmysl 4.0.

V období 2017–2019 dosáhly závody Siemens na výrobu elektromotorů v Mohelnici a Frenštátě

pod Radhoštěm vysokého stupně digitalizace a dnes fungují

podle konceptu Průmysl 4.0.

Prvky digitalizace Siemens využívá ve všech oblastech a ve všech fázích životního cyklu výrobku – od konstrukčního návrhu produktu a návrhu výrobních linek přes plánování a realizaci výroby po expedici a servis. „Digitalizace je nedílnou součástí celého hodnotového řetězce – od návrhu, přes výrobu, dodavatelské procesy a servis. Zvýšili jsme produktivitu, zkrátili dobu vývoje, výroba je výrazně flexibilnější. Na vlastním příkladu ukazujeme českým firmám výhody digitalizace,“ říká Eduard Palíšek, generální ředitel Siemens Česká republika a ředitel Digital Industries.

Digitální dvojčata z Frenštátu

Frenštátský závod jako první využívá digitální dvojče ve všech formách: digitální dvojče výrobku, výroby a výkonu. Digitální dvojče prototypu dokáže zrychlit vývojovou fázi, simulační programy umožňují ověřit chování motoru v různých podmínkách. Vlastní výroba se také plánuje a nastavuje s využitím digitálního dvojčete výroby, a to prostřednictvím Siemens softwaru Plant Simulation. Při návrhu nových výrobních linek využívá závod virtuální realitu – pomocí speciálních brýlí je možné si virtuální linku prohlédnout, vyzkoušet ergonomii práce, kolize, manipulaci, navážení materiálu atd.

Digitalizace prostoupila nejen samotnou výrobu, ale i systém nabídek, objednávek a logistiky. Většinu zakázek závod přijímá v digitalizované podobě ve standardních formátech elektronické výměny dat EDI. Každá přijatá zakázka se následně rozpadne na jednotlivé díly, které se automaticky zaplánují do výroby nebo objednají u dodavatelů. Celá polovina zakázek se zpracovává plně automaticky. Na frenštátský závod jsou pomocí EDI napojeni i dodavatelé, kteří mají přesné informace o aktuální potřebě a díly dodávají přímo na linky systémem just-in-time.

Díky digitalizaci dokáže dnes závod Siemens Frenštát vyrábět přes 70 tisíc motorů ročně v sériích, jejichž průměrná velikost je 1,8 ks. „Digitalizace našich výrobních, vývojových a podpůrných procesů pro nás byla klíčovým okamžikem, který nám dal nejen obrovskou konkurenční výhodu, ale i možnost, jak zajistit v podmínkách sériové výroby výrobu kusovou. Dnes díky tomu dokážeme vyvíjet a vyrábět elektromotory šité zákazníkovi na míru ve výrazně kratších intervalech než dříve, a to nejen s vyšší flexibilitou, ale i ve vyšší kvalitě. Za poslední tři roky náš obrat vzrostl o 70 %, avšak pouze s 25% nárůstem zaměstnanců.

Troufám si říct, že bez digitalizace, s kterou

jsme začali již před více než deseti lety, bychom

dnešní kusovou zakázkovou výrobu nezvládli,”

uzavírá Roman Valný, ředitel závodu.

Elektromotory z Mohelnice v 88 tisících variant

Výroba elektromotorů je specifická tím, že spojuje poctivou lidskou práci s nejnovějšími digitálními technologiemi. Mohelnický závod Siemens Elektromotory je největším závodem na výrobu nízkonapěťových asynchronních elektromotorů v Evropě, každý den jich vyrobí 4 tisíce. Kvalitu, efektivitu a flexibilitu tu pomáhají zvyšovat myšlenky Průmyslu 4.0 založené na digitalizaci.

„Implementace digitálních řešení do výroby elektromotorů spočívá zejména v míře využití dílčích chytrých řešení. V našich podmínkách jde o digitální podporu všech konstrukčních, technologických a výrobních procesů,“ vysvětluje ředitel závodu Pavel Pěnička. Veškeré kroky jsou v rámci digitálního podniku plynule propojeny nepřetržitým tokem dat – od návrhu produktu přes výrobu až po expedici. Díky digitalizaci si zákazníci mohou vybírat z 88 000 aktivních variant motorů.

Vše začíná návrhem nového produktu, kde simulace pevnostních výpočtů a analýz proudění

prostřednictvím NX CAD optimalizuje výsledné

parametry. Následně je vytvořen CNC program,

a to na základě 3D modelu produktu. NX CMM

Inspection potom provede 3D měření a nastaví

postup, jak každý výrobek měřit. V další fázi je

vytvořena simulace pracoviště pomocí Process

Simulate od skupiny Technomatrix, která umožní najít nejefektivnější řešení z hlediska času,

materiálu, ergonomie a dalších parametrů.

Vlastní výroba je zcela bezpapírová a umožňuje tok informací ve výrobě v reálném čase. Převedení papírové dokumentace do elektronické verze a zpřístupnění na každém pracovišti minimalizuje riziko chyb a zajišťuje okamžité promítnutí všech změn do výrobního procesu. Dalším krokem je tzv. prediktivní údržba, kdy se pomocí senzorů sbírají a vyhodnocují data o jednotlivých strojích a v případě potřeby je možné provést opravy a úpravy v čase, kdy neomezí výrobu.

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | 2 | 3 | 4 | |||

| 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| 19 | 20 | 21 | 22 | 23 | 24 | 25 |

| 26 | 27 | 28 | 29 | 30 | 31 | 1 |

| 2 | 3 | 4 | 5 | 6 | 7 | 8 |

Formulář pro přidání akce