- Přehledy IS

- APS (20)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (10)

- Cloud computing (SaaS) (33)

- CRM (51)

- DMS/ECM - správa dokumentů (20)

- EAM (17)

- Ekonomické systémy (68)

- ERP (78)

- HRM (28)

- ITSM (6)

- MES (32)

- Řízení výroby (36)

- WMS (29)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (39)

- Dodavatelé CRM (33)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (71)

- Informační bezpečnost (50)

- IT řešení pro logistiku (45)

- IT řešení pro stavebnictví (26)

- Řešení pro veřejný a státní sektor (27)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tisk| Přihlaste se k odběru newsletteru SystemNEWS, který každý týden přináší výběr článků z oblasti podnikové informatiky | |

| |

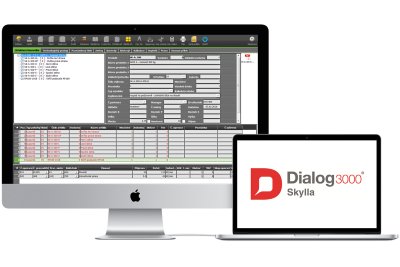

Přínosy informačního systému Dialog 3000Skylla po napojení na výrobní i předvýrobní procesy

Informační systémy jsou do firem nasazovány z různých důvodů. Někdy to může být kvůli zpřehlednění všech procesů, zanesení veškerých firemních dat do jednoho místa apod. Je totiž nesporným přínosem, že ERP systém dodá podnikovým datům určitý řád. Tím však využití ERP systému nemusí končit a obchodní i výrobní společnosti mohou z implementace moderního ERP systému vytěžit mnohem víc.

Informační systémy jsou do firem nasazovány z různých důvodů. Někdy to může být kvůli zpřehlednění všech procesů, zanesení veškerých firemních dat do jednoho místa apod. Je totiž nesporným přínosem, že ERP systém dodá podnikovým datům určitý řád. Tím však využití ERP systému nemusí končit a obchodní i výrobní společnosti mohou z implementace moderního ERP systému vytěžit mnohem víc.

Například informační systém Dialog 3000Skylla disponuje širokou škálou možností napojení na různé CAD a CAM systémy, navažovací linky nebo automatický sběr dat z výroby a dokáže tak kompletně pokrýt klíčové procesy výrobního podniku.

Přínosy napojení na předvýrobní etapy

Některé provozy vyžadují evidenci nejen výrobních fází, kdo a jak daný výrobek opracoval, ale taky je potřeba evidovat či řídit kroky v samotné předvýrobní fázi. Příkladem nasazení informačního systému v této fázi můžou být váhy a mísiče v chemickém, plastikářském nebo potravinářském průmyslu. Samotná směs vzniká tak, že skladník vychystá balení surovin podle rozpisu materiálu výrobku, který se zaplánuje a obsluha je pak navigována systémem, jaké množství které suroviny má do mísiče vsypat. Obsluha váží každou surovinu na integrovaných vahách, potvrzuje množství a pokračuje s dalšími surovinami. Po skončení navážení všech surovin se spouští proces výroby. Všechny kroky obsluhy jsou evidovány v informačním systému a je pak snadno dohledatelné, kdo kdy a co vážil a jak dlouho mu to trvalo.

Další variantou je automatizovanější dávkování ze sil umístěných v blízkosti hnětače. Pokud má firma dostatek prostoru, jistě ocení možnost umístění zásobníků surovin do bezprostřední blízkosti mísičů. V takovém případě jsou v systému zavedeny jednotlivé receptury. Každá receptura nese informaci o přesném množství jednotlivých surovin, pořadí zpracování, teplotě zpracování nebo třeba informaci o rychlosti hnětení v různých fázích mísicího procesu. Výroba směsi je tak plně automatizovaná, míchá se na základě stanovených receptur a v pořadí, které stanovil plánovač výroby. Všechny informace z průběhu mísení a výroby jsou zaneseny v informačním systému a snadno dohledatelné při pozdějších auditech.

Přínosy automatizovaného odvádění výroby

Dnes je také běžnou praxí ruční odvádění výroby, kdy zaměstnanec načítá úkolový lístek prostřednictvím čárového kódu na odváděcím pracovišti – terminálu tomu určeném a zaznamenává počet vyrobených kusů a přitom se systémem zaznamenává čas zpracování. Odvádění výroby ale lze řešit automatizovaně. A to odváděním operací pomocí snímacích čidel. Příkladem může být třeba lakovací linka. Na hák se navěsí dílce z různých zakázek v počtu, který vychází z informačního systému, a hák se posílá do procesu lakování. V tu chvíli se u lakovaných dílců zahajuje operace a po dokončení lakovacího procesu se projetím háku čipovací branou i ukončí.

Přínosy napojení na CAD/CAM systémy

Nesporným ulehčením předvýrobních etap je propojení konstrukčních programů s informačním systémem. Konstruktér tvoří v CAD systému a zároveň tím tvoří kusovník, který prostřednictvím propojovacího můstku posílá data do informačního systému. Z těch se tvoří kusovníky, které jsou následně podkladem pro plánování výroby. Proč taky dělat věci zbytečně dvakrát…

Firmy, jejichž náplní je především pálení nebo vysekávání dílců, oceňují propojení informačního systému s CAM systémem. V informačním systému jsou vytvořeny kusovníky a seznamy dílců k výrobě. Z ERP jsou do CAM systému seznamy exportovány a jsou automaticky roztříděny dle tloušťky a typu materiálu a rovnou také vyskládány na formát plechu, který firma běžné využívá a má aktuálně i skladem.

Po tzv. vyskládání do pálicího systému přichází informace o rozložení dílců na plech, případně více plechů. Exportuje se také přesné rozložení jednotlivých dílců na konkrétní plechy a informace o celkové době pálení plánované dávky. Obsluha systému také obdrží zpětnou vazbu k velikosti a hmotnosti použitelných zbytků plechu. Na základě těchto informací se v informačním systému vytvoří výrobní plán pro jednotlivé materiály s přesným časem pálení a dalšího zpracování a upozorňuje na nutnost přijmout využitelný zbytek, který je pak možné použít zase na další zakázku.

Pokud firmy nevlastní optimalizační programy, jakými jsou JETCAM, TOPS a jiné, je možné vytvářet tzv. nestingy přímo v Dialogu 3000Skylla. Informační systém nabízí zjednodušenou funkci, kdy uživatel zadá, které zakázky se budou z dané tloušťky plechu nebo případně tyčového materiálu pálit či řezat, popřípadě zadá, zda se budou vracet použitelné zbytky pro další využití. Tím obsluha informačního systému získává informaci o konečné potřebě materiálu na dané zakázce.

Formulář pro přidání akce