- Přehledy IS

- APS (21)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (9)

- Cloud computing (SaaS) (29)

- CRM (49)

- DMS/ECM - správa dokumentů (19)

- EAM (16)

- Ekonomické systémy (68)

- ERP (87)

- HRM (27)

- ITSM (6)

- MES (32)

- Řízení výroby (47)

- WMS (28)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (40)

- Dodavatelé CRM (36)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (80)

- Informační bezpečnost (42)

- IT řešení pro logistiku (46)

- IT řešení pro stavebnictví (25)

- Řešení pro veřejný a státní sektor (26)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tiskVyužití a zpracování dat v procesech výrobních společností

Každá interakce mezi podnikem a externími subjekty nebo i každá interakce v rámci podniku generuje množství dat. Každý podnik tak pracuje s velkým množstvím dat, často aniž by o tom věděl. Většina z nich se ale ve firmách dál nezpracovává a nevyužívá.

Každá interakce mezi podnikem a externími subjekty nebo i každá interakce v rámci podniku generuje množství dat. Každý podnik tak pracuje s velkým množstvím dat, často aniž by o tom věděl. Většina z nich se ale ve firmách dál nezpracovává a nevyužívá.

Podniky pak přicházejí o schopnost:

- Identifikovat slabá místa v podnikových procesech, odstranit je a snížit náklady

- Automatizovat jednotlivé procesy a zvýšit efektivitu jednotlivých procesů

- Dodat správná data správné osobě a ve správný čas pro potřeby rozhodování

- Dodat správná data správnému systému ve správný čas s cílem automatizovat procesy

Obr. 1: Zúčastněné strany generující interakce v podnikovém prostředí

Všeobecně podniky velmi málo využívají IT systémy s cílem lépe vytěžit získaná data. Podniky si tuto potřebu uvědomují. Na druhé straně ale uvádějí důvody, proč nedokážou využít „skrytý“ potenciál sebraných dat:

- Nedostatek odborníků na trhu

- Nedostatek interních zdrojů (finančních i lidských) pro dané projekty

- Obavy z vysoké ceny řešení

- Bezpečnost – obavy o zapojení výrobních linek do sítě nebo využívání cloudových analytických služeb

Výrobní podniky dokážou sbírat data relativně jednoduše pomocí čidel z výrobních linek nebo z interních informačních systémů a částečně je zpracovat do jednoduchých reportů. Chybí však lepší vhled do problematiky reportingu a analýzy a na jednotlivé výstupy pak nenavazují konkrétní akce.

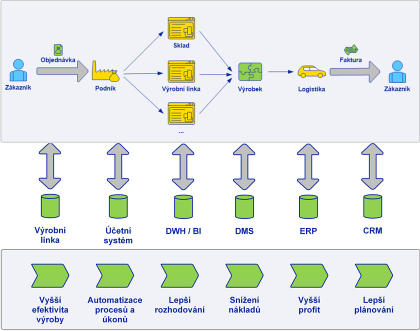

Data od objednávky po fakturu

Celý proces od doby, kdy zákazník zboží objedná, až po dobu, kdy mu je doručeno a zaplatí fakturu, generuje interakce jak mezi zákazníkem a podnikem, tak v rámci podniku. S pomocí IT systémů je možné jednotlivé interakce zachytit a zpracovat.

Procesy a data v pozadí prodeje

Běžná praxe je využívat několik systémů pro různé agendy. Například pro oblast řízení skladu využít ERP systém, pro oblast digitalizace a správy dokumentů DMS systém nebo pro data sebraná z výrobních linek využít Excel. Reálně tak nastává situace, kdy podniky mají množství dat v různých, navzájem nepropojených systémech. Pak je téměř nemožné automatizovat jednotlivé procesy nebo založit na takových datech rozhodovací proces.

Cílovým stavem by mělo být prostředí, kde jsou potřebná data sbírána a zpracovávána v příslušném IT systému, který eventuálně komunikuje a vyměňuje si potřebné informace s jinými IT systémy. Dostaneme tak potřebný datový model (jednotný a spravovaný napříč podnikem a několika systémy).

Další výzvou ve výrobních podnicích je struktura dat. Hlavně data z výrobních linek jsou nestrukturovaná a pro potřeby reportingu a analýz je potřeba je nejdřív strukturovat. Výrobní linka může posílat terabajty dat o teplotě, tlaku, vibracích nebo úhlu ramene robota.

Propojením s jinými IT systémy je možné daný report obohatit o další pohledy, jako je např. identifikace úzkých míst ve výrobním procesu, vytěžení výrobní linky v čase nebo identifikace korelace mezi počtem nekvalitních produktů a opotřebením jednotlivých dílů výrobní linky. Následně je možné na data navázat jednotlivé akce. Může se jednat například o distribuci kritických informací do jiných systémů nebo o akce typu dotaz do jiného systému, kde se systém ptá např. skladu, zda má dostatek materiálu na výrobu produktu (počet a kvalita), výrobní linky se zeptá, zda má volnou kapacitu na výrobu, a logistiky se zeptá, zda je volná kapacita na dodání.

Obr. 2: Zapojení jednotlivých IT systémů do podnikového procesu a výhody plynoucí z propojení IT systémů

Možnosti a příklady využití IT systémů v procesech výrobních společností

Na trhu je několik dodavatelů proprietárních IT systémů, které se dají relativně lehce a rychle implementovat i do prostředí výrobních firem. Na trhu jsou dostupná řešení pro oblast digitalizace, řízení skladu, řízení vztahů se zákazníky nebo specializovaná řešení pro výrobu, jako jsou například různá čidla pro výrobní linky. Při výběru IT systému je potřeba brát v potaz zkušenosti dodavatele v oblasti systémových integrací, a zda je možné nový systém propojit se stávajícími systémy. Cílem implementace by tak mělo být doplnění další funkčnosti v podobě nového systému do jednotného datového modelu.

Příklady z praxe

Prediktivní údržba

Prediktivní údržba pomáhá určit (predikovat) dobu, kdy je potřeba udělat údržbu na zařízení. Na rozdíl od preventivní údržby bere ohled na aktuální stav sledovaného zařízení, a ne na průměrnou (očekávanou) délku jeho životnosti, založenou pouze na statistice nad historickými daty, jako je to právě u preventivní údržby. Prediktivní údržba tak pomáhá snižovat náklady a omezovat výpadky ve výrobním procesu způsobené poruchou zařízení. Pomocí prediktivní údržby je možné lépe plánovat výrobu a kapacity, predikovat životní cyklus zařízení nebo optimalizovat naskladňování náhradních dílů pro zařízení.

Jednotlivé komponenty potřebné pro prediktivní údržbu jsou na trhu dostupné. Několik firem na trhu nabízí čidla, pomocí nichž je možné měřit a zaznamenávat stav zařízení (např. teplotu nebo vibrace). Tato data je pak možné využít v několika proprietárních řešeních – od jednoduchých analytických aplikací až po robustní IT řešení.

Realitou je, že do určitého bodu jsou výrobní firmy schopné vystačit si téměř svépomocí. Uvádějí, že data o stavu výrobních linek (zařízení) již sbírají, ale neanalyzují a nevytěžují je. To znamená, že si pořídily nebo vytvořily řešení na sledování stavu výrobních linek. Následně pak už ale nevědí, co s daty udělat – chybí jim analytická vrstva a taky definice jednotlivých navazujících akcí.

Řešení je přitom relativně jednoduché a rychle implementovatelné. Výsledný scénář pak může vypadat následovně. Čidla na výrobní lince odesílají data o vibracích a teplotě výrobní linky. Když systém vyhodnotí, že měřené hodnoty jsou nad úrovní mezní hodnoty, uskuteční definovanou akci. Definovaná akce může znamenat okamžité vypnutí linky, aby se předešlo poškození více částí linky (čidla na lince sledují i konkrétní místo, kde se daná hodnota měří), vytvoření a naplánování servisního zásahu (kde v pozadí proběhne kontrola, zda jsou k dispozici potřebné náhradní díly) nebo vyhodnocení dané situace jako anomálie, tzn. dál se bude pokračovat ve výrobě a o anomálii bude informován vedoucí zaměstnanec.

Optimalizace prodejně-výrobního procesu

Lepším vytěžováním a zpracováním dat v podnicích může dojít k:

- Objevení nového potenciálu pro růst

- Optimalizaci zdrojů (se stávajícími, omezenými zdroji je možné vyrobit víc nebo vyrobit stejný počet výrobků s vyšší kvalitou nebo nižšími náklady nebo rychleji)

- Zlepšení plánování výroby nebo cash-flow

- Získání lepšího vhledu do podnikových procesů, chování a potřeb zákazníka

Skrytý potenciál leží v datech sebraných napříč celým prodejně-výrobním procesem. Jednotlivé podniky jsou schopné sbírat data a částečně je i analyzovat. Výsledkem by však neměl být „jenom“ report. Skutečnou přidanou hodnotu přinesou jednotlivé akce, které vzešly z rozhodování založeného na správných datech (správná data správné osobě a ve správný čas). Právě jednotlivé akce je možné lépe plánovat, řídit, vyhodnocovat a automatizovat pomocí podnikových IT systémů.

Implementací ERP systému je možné automatizovat procesy naskladnění nebo objednávání jednotlivých komponentů a dílů potřebných pro výrobní proces. Sebraná data slouží k definování workflow, které mohou celý proces automatizovat. Data z „papírových“ objednávek je možné digitalizovat a následně využívat v podnikových procesech pro účely evidence nebo jako spouštěč určitých akcí, např. úkol pro účtárnu k zaplacení faktury. Jednotlivé systémy a informace by ale měly být propojené. V jednom centralizovaném datovém skladu je pak možné analyzovat jednotlivé vzorce chování a potřeby zákazníků nebo plánovat a efektivně řídit celý prodejně-výrobní proces.

Dostupnost jednotlivých řešení už není problémem, podniky je tak dokážou rychle implementovat. Nejvyšší přidané hodnoty pak dosáhnou, když je celý firemní ekosystém propojený a funguje jako jeden celek. Podniky by ale neměly zapomínat, že data sama o sobě žádnou přidanou hodnotu nevygenerují. Přidaná hodnota se tvoří až na základě jednotlivých akcí, které jsou postavené na správných datech dodaných ve správný čas správné osobě.

|

Martin Tomaník Autor článku je senior konzultantem informačních technologií pro výrobní firmy. V Unicorn Systems se zaměřuje zejména na digitální transformaci výrobních firem definovanou v rámci Industry 4.0. Cílem je zvýšení výkonnosti, dynamiky a efektivity firem. Prostředkem je změna podnikových procesů a informačních systémů. Vše založeno na využití kvalitních a systematicky sbíraných dat. |

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

| 29 | 30 | 1 | 2 | 3 | 4 | 5 |

| 6 | 7 | 8 | 9 | 10 | 11 | 12 |

Formulář pro přidání akce