- Přehledy IS

- APS (21)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (9)

- Cloud computing (SaaS) (29)

- CRM (49)

- DMS/ECM - správa dokumentů (19)

- EAM (16)

- Ekonomické systémy (68)

- ERP (87)

- HRM (27)

- ITSM (6)

- MES (32)

- Řízení výroby (47)

- WMS (28)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (40)

- Dodavatelé CRM (36)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (80)

- Informační bezpečnost (42)

- IT řešení pro logistiku (46)

- IT řešení pro stavebnictví (25)

- Řešení pro veřejný a státní sektor (26)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tiskSimulace jako nezbytný nástroj technologie Binder Jetting

Technologie aditivní výroby (AM – Additive Manufacturing), dříve označované jako Rapid Prototyping, prokázaly od svého vzniku v 80. letech 20. století značný potenciál. V mnoha průmyslových odvětvích se uplatňují při aplikacích, jako je výroba prototypů, výrobních nástrojů nebo koncových dílů. V procesech AM, na rozdíl od konvenčních výrobních metod, jsou součásti vyráběny aditivním způsobem – vrstva po vrstvě. Díky tomu jsou tyto procesy vhodné pro výrobu dílů s vysokým stupněm geometrické složitosti a mohou být použity pro zpracování různých materiálů včetně kovových, keramických i polymerních.

Technologie aditivní výroby (AM – Additive Manufacturing), dříve označované jako Rapid Prototyping, prokázaly od svého vzniku v 80. letech 20. století značný potenciál. V mnoha průmyslových odvětvích se uplatňují při aplikacích, jako je výroba prototypů, výrobních nástrojů nebo koncových dílů. V procesech AM, na rozdíl od konvenčních výrobních metod, jsou součásti vyráběny aditivním způsobem – vrstva po vrstvě. Díky tomu jsou tyto procesy vhodné pro výrobu dílů s vysokým stupněm geometrické složitosti a mohou být použity pro zpracování různých materiálů včetně kovových, keramických i polymerních.

Jednou z technologií aditivní výroby, která se dostává stále víc do centra pozornosti, je Binder Jetting, založená na principu tryskání pojiva do práškového lože. Díky nízkým výrobním nákladům a vysoké škálovatelnosti výroby se stává žádanou alternativou k jiným procesům aditivní výroby.

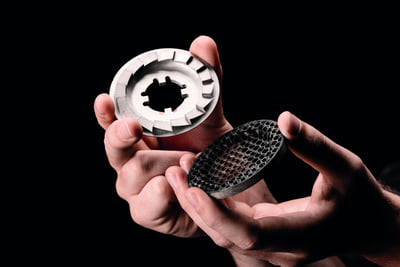

Obr. 1: Průmyslová aditivní výroba technologií Binder Jetting (zařízení Desktop Metal Shop System)

Binder Jetting poskytuje platformu pro cenově dostupnou výrobu kovových dílů s vysokou přidanou hodnotou v podobě vysoce odolných materiálů včetně potenciálu výroby z keramiky a dalších materiálů, které jsou náročné pro jiné technologie aditivní výroby. Patenty pro technologii Binder Jetting jsou stejně staré jako patenty pro více známou a dnes hojně využívanou technologii Powder Bed Fusion. Technologie Binder Jetting se však v posledních letech dostává do popředí, a to díky několika novým hráčům v oboru, kteří jsou přesvědčeni, že tato technologie dokáže zajistit velkoobjemovou aditivní výrobu složitých kovových dílů. Technologií Binder Jetting lze výrazně zefektivnit výrobu koncových dílů bez nutnosti použití a přípravy nástrojů a zjednodušit nebo zcela eliminovat dokončovací procesy vyrobených dílů.

Jak funguje Binder Jetting?

Binder Jetting je technologie aditivní výroby na bázi prášku a pojiva (binder). Kapalné pojivo je selektivně nanášeno na práškové lože podle CAD modelu, spojuje kovové částice a vytváří tzv. zelený díl – „green part“ dle terminologie Metal Injection Molding (MIM), ze které Binder Jetting technologicky vychází.

Kovový prášek se nanáší na stavební plochu v typické tloušťce vrstvy 50 až 100 µm. Následně modifikovaná tisková hlava – podobná standardní 2D tiskové hlavě – selektivně nanáší pojivo do práškového lože, které je po nanesení vytvrzeno zdrojem tepla. Poté se stavební plocha posune dolů o tloušťku jedné vrstvy a nanese se nová vrstva prášku. V požadovaných oblastech nové vrstvy se opět nanese a vytvrdí kapalné pojivo, aby se vytvořil zelený díl. Tento proces se opakuje, dokud není vytištěna celá tisková úloha. Po dokončení celého procesu tisku je nutné odstranit volný zbytkový prášek okolo vytištěného dílu. K odstranění přebytečného prášku ze zeleného dílu se často používají kartáče nebo tryskací pistole s tlakem vzduchu.

Obr. 2: Proces tisku jedné tiskové vrstvy technologií Binder Jetting

K vytvoření husté kovové součásti musí být vytištěné zelené díly následně zpracovány procesem odstraňování pojiva a slinováním. Díly vytvořené technologií Binder Jetting jsou podobně jako u technologie MIM umístěny do vysokoteplotní slinovací pece, kde se pojivo vypálí a zbývající kovové částice se slinují dohromady. Výsledkem slinování je zhuštění 3D tištěného zeleného dílu na homogenní kovový díl s vysokou hustotou 98 % až 99 % a izotropními mechanickými vlastnostmi.

Obr. 3: Slinutý kovový díl s ručně oddělitelnou slinovací podporou

Na rozdíl od technologií aditivní výroby, které k přímému tavení součásti využívají vysokoenergetický paprsek, může Binder Jetting lépe zpracovávat kovy s vysokou optickou odrazivostí, vysokou tepelnou vodivostí a nízkou tepelnou stabilitou. Oproti jiným technologiím práškové aditivní výroby nejsou u technologie Binder Jetting požadovány podpůrné struktury pro odvod zbytkového tepla nebo podpůrné struktury převisů, protože vytvářený díl je dokonale podepřen okolními volnými částicemi prášku.

Simulace jako nezbytný nástroj aditivní výroby

Během slinování je díl vystaven značným silám způsobeným gravitací, třením a nerovnoměrným smrštěním v důsledku změn hustoty. To může vést k deformaci dílu a tím pádem k výrobě, která nesplňuje toleranční limity. V současné průmyslové výrobě technologií MIM se musí výrobci spoléhat na osvědčené postupy (a intuici relativně malého počtu inženýrů, kteří mají praktické zkušenosti se slinováním), aby zajistili, že jejich díly úspěšně vyjdou z pece. I tak se jedná o procesy, které vyžadují nejen několikrát zkoušet, ale i správně odhadnout.

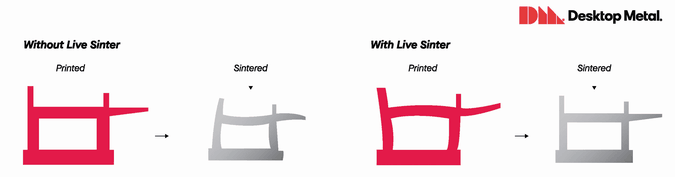

Výraznou pomoc v této fázi může nabídnout software Live Sinter, který je schopen simulovat složité síly a deformace, kterým bude díl vystaven během slinování, a během několika minut vygenerovat upravenou geometrii dílu pro tisk. Live Sinter toho dosahuje nejprve modelováním chování částic kovového prášku během slinování a poté simuluje smrštění a deformaci, ke které v peci během slinování dochází. Pomocí těchto informací software spustí řadu iterativních simulací, aby automaticky vygeneroval geometrii „negativního ofsetu“, která kompenzuje simulované deformace. Takto před-deformovaný díl je následně odeslán do tisku a po slinování splňuje toleranční limity nutné pro sériovou výrobu.

Obr. 4: Srovnání výroby kovového dílu technologií Binder Jetting bez použití a s použitím softwaru Live Sinter

Tento proces simulace slinování a generování negativních ofsetů se opakuje, dokud výsledek simulace neodpovídá zamýšlené konečné geometrii. Vytvoření negativního ofsetu není tak jednoduché jako prosté převrácení deformace, ke které dochází během slinování, protože během spékání působí řada faktorů ovlivňujících konečný výsledek součásti a všechny je třeba vzít v úvahu při vytváření negativního ofsetu. Každá nová iterace je zcela novým fyzikálním problémem, který musí být vyřešen, aby bylo možné vygenerovat další iteraci záporného ofsetu.

Během fyzikální simulace je třeba vzít v úvahu několik parametrů:

- Gravity Drop – elastický a plastický pohyb částic ve směru gravitace

- Shrinkage Pull – vícesměrné smrštění

- Friction Trip Up – stacionární oblasti zasekávající se o slinovací podložku vlivem tření

- Centroid Rotation – ohyb vlivem nerovnoměrného rozložení hmotnosti

- Density Warp – proměnlivé smrštění v důsledku drobných odchylek pěchování prášku

Mnoho výrobců zařízení pro 3D tisk z kovů technologií Binder Jetting využívá pro kontrolu smršťování a deformací statické slinovací podpěry. I když je použití statických slinovacích podpěr účinné při kontrole deformace součásti, současně brání součásti v přirozeném dosažení požadovaného tvaru, což má za následek vyšší koncentraci napětí. Se softwarem Live Sinter jsou díly i podpěry vytištěny se shodnými negativními ofsety, což jim umožňuje jednotné smrštění bez omezení. Výsledkem je snížená koncentrace napětí uvnitř dílů.

Vedle fyzikální simulace software Live Sinter umožňuje také import naskenovaných 3D modelů. Je tak možné naskenovat již slinutý díl vytvořený v předchozí iteraci technologií Binder Jetting a ten nahrát do prostředí softwaru Live Sinter. Po automatických geometrických úpravách založených na 3D skenu Live Sinter umožňuje korigovat i následky komplexní deformace. Lze tak produkovat koncové díly s odchylkou rozměrové přesnosti do ±0,3 % daného rozměru a odstranit deformaci, průhyb a další běžné defekty slinování stejně jako čas a náklady spojené s tiskem slinovacích podpor.

Závěr

S širším využitím aditivní výroby kovových dílů v nadcházejících letech nadále poroste i potřeba simulace slinování. Software Live Sinter svým srozumitelnějším a opakovatelnějším procesem slinování poskytuje bezprecedentní kontrolu nad geometrií finálních slinutých dílů a pomáhá tak širší adaptaci technologie v nejrůznějších průmyslových odvětvích.

|

Ing. Matyáš Chaloupka Autor článku působí na pozici Sales Engineer ve společnosti MCAE Systems. |

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

| 29 | 30 | 1 | 2 | 3 | 4 | 5 |

| 6 | 7 | 8 | 9 | 10 | 11 | 12 |

Formulář pro přidání akce