- Přehledy IS

- APS (21)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (9)

- Cloud computing (SaaS) (29)

- CRM (49)

- DMS/ECM - správa dokumentů (19)

- EAM (16)

- Ekonomické systémy (68)

- ERP (87)

- HRM (27)

- ITSM (6)

- MES (32)

- Řízení výroby (47)

- WMS (28)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (40)

- Dodavatelé CRM (36)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (80)

- Informační bezpečnost (42)

- IT řešení pro logistiku (46)

- IT řešení pro stavebnictví (25)

- Řešení pro veřejný a státní sektor (26)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tiskJaponské výrobní know-how a software

Japonsko je známé jako země, ze které pochází Toyota Production System, používaný po celém světě pod názvem lean manufacturing. V Evropě je Toyota Production System (TPS) občas redukován jen na fyzické způsoby řízení, a dokonce dáván do protikladu k použití softwarových aplikací. Japonská realita je jiná. Pořízení softwaru je sice zvažováno dlouho a důkladně, ale na druhé straně bez předsudků a pragmaticky. Je na něj pohlíženo jako na jeden z možných prostředků ke zvýšení produktivity. Jako konzultant a vedoucí projektu jsem pracoval v japonských i evropských firmách, které štíhlé postupy aplikují. V dalších odstavcích budu psát o svých zkušenostech s tím, jak softwarové aplikace doplňují principy štíhlé výroby. A dále o málo známé oblasti – co vlastně Japonsko nabízí v oblasti softwaru pro řízení složitějších výrob, tedy APS systémů.

Japonsko je známé jako země, ze které pochází Toyota Production System, používaný po celém světě pod názvem lean manufacturing. V Evropě je Toyota Production System (TPS) občas redukován jen na fyzické způsoby řízení, a dokonce dáván do protikladu k použití softwarových aplikací. Japonská realita je jiná. Pořízení softwaru je sice zvažováno dlouho a důkladně, ale na druhé straně bez předsudků a pragmaticky. Je na něj pohlíženo jako na jeden z možných prostředků ke zvýšení produktivity. Jako konzultant a vedoucí projektu jsem pracoval v japonských i evropských firmách, které štíhlé postupy aplikují. V dalších odstavcích budu psát o svých zkušenostech s tím, jak softwarové aplikace doplňují principy štíhlé výroby. A dále o málo známé oblasti – co vlastně Japonsko nabízí v oblasti softwaru pro řízení složitějších výrob, tedy APS systémů.

Štíhlá výroba a softwarové aplikace

O zavádění štíhlé výroby platí to samé jako o implementaci softwaru. Při správném zavedení lze udělat velký krok vpřed. V opačném případě je možné víc ztratit než získat. Existují výrobní závody, kde jsou principy štíhlé výroby používány vynikajícím způsobem. Na druhé straně existují společnosti, často i pobočky japonských firem, kde se zavedení TPS daří jen částečně. Ovšem kaizen je nekonečný a vždy existuje šance k dalšímu zlepšení. Kde na této cestě neustálého zlepšování pomáhá software?

Prvním krokem při zavádění TPS může být úplné odmítnutí počítačové podpory. Příkladem je výrobní závod – pobočka evropské firmy, která vyrábí domácí elektrospotřebiče. Implementaci štíhlé výroby tam zahájili tím, že zcela přestali používat výrobní modul jejich korporátního ERP systému. Současně začali plánovat a řídit výrobu s použitím štíhlých principů. Byl to správný krok a přinesl zlepšení – tedy kaizen. Za nějakou dobu se k použití softwaru vrátili – v jiné podobě a s jasným cílem – v oblasti práce se zákaznickými požadavky.

Nerovnoměrné požadavky zákazníka je třeba při použití TPS transformovat do rovnoměrného plánu výroby. To je známá skutečnost. Stejně dobře známý je prostředek, který se pro vytváření vyrovnaného plánu používá – heijunka. Jednoduše se vypočte průměrný požadavek na výrobu za určité období a potřebná výška bufferu hotových výrobků. Dále je třeba sledovat, zda buffer postačuje pro pokrytí výkyvů poptávky. Příkladem „dobrého“ zákazníka pro takový způsob plánování je automobilka TPCA v Kolíně. Požadavky na dodavatele jsou rovnoměrné a změn na poslední chvíli je málo. Tvorbu výrobního plánu je snadné zvládnout v Excelu. To je prostředek, který se pro tyto účely většinou používá.

Štíhlé firmy ale dodávají také automobilkám, jejichž požadavky jsou daleko méně vyrovnané a spolehlivé. Kolísání poptávky je výrazné i v jiných odvětvích, třeba u zmíněných elektrospotřebičů. Čím jsou požadavky nerovnoměrnější a změny častější, tím je tvorba vyrovnaného plánu náročnější. Výpočty v Excelu vyžadují více času a pozornosti, riziko chyby se zvyšuje. V takovém případě může zavedení softwarové podpory zbavit plánovače některých rutinních výpočtů a umožnit další zlepšení, třeba v oblasti využití kapacit nebo výšky zásob. K tomu došlo i u zmíněného výrobce elektrospotřebičů. Nevyhovující výrobní modul byl v rámci postupných změn nahrazen aplikací, která přinesla jasně definovaná zlepšení.

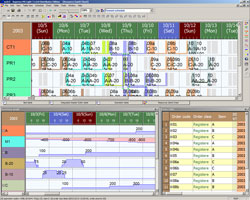

Úkázka rozhraní systému Asprova - graf stavu zásob, tabulka objednávek a Ganntův diagram pracovišť

To je příklad pragmatického štíhlého přístupu. Teruyuki Minoura, bývalý ředitel globálního nákupu Toyota Motor Corporation, se vyjádřil takto: „ Nástroj jako kanban, andon (informační tabule) a poka-yoke byly vyvinuty pro implementaci tažného (pull) systému. Ale zavedení kanbanu nebo andon neznamená zavedení TPS, jsou to pouhé nástroje. Informační technologie nejsou výjimkou, měly by být použity a implementovány jako nástroj.“ Kromě oblasti zákaznických požadavků požadují naši „štíhlí“ zákazníci často softwarové řešení pro oblast skladů nebo plánování a ověření dostupnosti materiálu.

Výše uvedené se týká výroby, kde je možné zavedení plynulého toku výrobků po kusech nebo malých dávkách – tedy štíhlé výroby řízené tahem, typické například pro automobilový průmysl. Japonské know-how v této oblasti je známé a vysoko ceněné. Méně známé je, jak japonské firmy postupují tam, kde klasický TPS nelze použít. Například u složitější strojírenské nebo procesní výroby. Překážkou pro použití výroby v taktu je například velká variabilita výrobků, rozdílný tok výrobou, rozdílné technologické časy. Další překážkou jsou určité typy pracovišť, například tepelné zpracování, povrchové úpravy a galvanizace, pracoviště s dlouhou dobou nastavení, pracoviště, na která je nutno plánovat více zdrojů (stroj, forma, lidé), kooperace a další. V takovém typu výroby mají klasické prostředky TPS pouze vedlejší roli.

Plánovací systém s japonským výrobním know-how

V Japonsku začal již v devadesátých letech intenzivní vývoj softwaru pro rozvrhování výroby – tedy APS systémů. Zajímavé je, že na rozdíl od systémů pro logistiku, nákup, prodej a ostatní oblasti podnikového řízení, se v oblasti APS systémů etabloval jasný lídr japonského trhu. V posledních patnácti letech je v Japonsku nejprodávanější APS systém Asprova. Jeho podíl na trhu je padesát procent. Systém je používán řadou známých firem – Toyota, Panasonic, Citizen, Hitachi, Mitsubishi, Sony, Komatsu, Casio a dalšími. Systém je používán pro velkosériovou výrobu stejně jako pro výrobu procesní nebo složitou strojírenskou výrobu. Asprova je jednoznačně nejúspěšnějším japonským APS systémem. Jaké je ale srovnání Asprovy se západními systémy pro pokročilé plánování?

Podle Keiji Fujii, výkonného ředitele Asprova EU, jsou odlišnosti Asprovy dány požadavky japonského trhu. Dodavatelé softwaru jsou zde tvrdě konfrontováni s opatrným přístupem japonských firem k pořízení softwaru. Podle Keiji Fujii je v Japonsku nemyslitelné, aby bylo rozhodnutí o koupi APS učiněno bez předchozího vytvoření funkčního vzorového plánu. Dodavatel musí v systému zpracovat a předvést úplná data pro určité období. Šanci má systém, ve kterém lze vytvoření vzorového plánu, vlastně poloviční implementaci, provést rychle a za rozumného úsilí.

Dalším faktorem, který ovlivňuje podobu systému, je japonská obliba postupných změn a odpor ke změnám velkým. APS systém je často nasazen rychle v jednoduché variantě a potom se musí měnit spolu s tím, jak se plánování výroby postupně stává dokonalejším. Je to jakýsi kaizen přístup k implementaci, směřování k dokonalosti postupnými kroky. Součástí takového přístupu je japonská důslednost při posuzování dosažených cílů a přínosů. Cíle mohou být pouze dílčí, ale musí jich být dosaženo, kompromis se nepřipouští.

K úspěchu Asprovy v prostředí japonských firem byly nezbytné tři vlastnosti. Za prvé je to extrémně snadná práce s daty. Import a export dat lze velmi snadno nastavit a konfigurovat, unikátní je způsob editace dat, včetně hromadné, v tabulkách podobných Excelu.

Grafické zobrazení objednávek a integrovaná výrobní data v systému Asprova

Druhou důležitou vlastností je mimořádná flexibilita plánovacího algoritmu. Způsob, jakým Asprova plánuje, lze velmi snadno přizpůsobit realitě konkrétního výrobního závodu. Různé plánovací přístupy – dlouhodobé plánování s hrubým plánem kapacit, detailní rozvrhování zpětné i dopředné, plánování podle úzkých míst i plánování speciálních pracovišť, jako pece a tanky – lze jednoduše sestavit do jednoho plánovacího běhu. Úpravy plánovacího algoritmu provádí zaškolený plánovač, nejsou třeba programové úpravy.

Třetí důležitou vlastností je, že Asprova nabízí obrovský rozsah funkčnosti a zároveň rychlou a snadnou implementaci. Systém je nasazen tak, aby bylo v krátkém čase dosaženo hlavních požadovaných přínosů. Zároveň jsou uživatelé vyškoleni tak, aby sami, nebo za minimální podpory partnera, systém dále zlepšovali.

Po expanzi do zemí Asie a Severní a Jižní Ameriky rozšiřuje společnost Asprova v posledních letech svoji distribuční síť také v Evropě. Uvedené odlišnosti spolu s tím, že Asprova obsahuje uznávané japonské výrobní know-how výroby, mohou dát i evropským společnostem nový, čerstvý pohled na plánování a rozvrhování výroby.

Autor působí jako vedoucí projektů ve společnosti Aimtec, která je partnerem společnosti Asprova pro Českou a Slovenskou republiku.

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

| 29 | 30 | 1 | 2 | 3 | 4 | 5 |

| 6 | 7 | 8 | 9 | 10 | 11 | 12 |

Formulář pro přidání akce