- Přehledy IS

- APS (21)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (9)

- Cloud computing (SaaS) (29)

- CRM (49)

- DMS/ECM - správa dokumentů (19)

- EAM (16)

- Ekonomické systémy (68)

- ERP (87)

- HRM (27)

- ITSM (6)

- MES (32)

- Řízení výroby (47)

- WMS (28)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (40)

- Dodavatelé CRM (36)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (80)

- Informační bezpečnost (42)

- IT řešení pro logistiku (46)

- IT řešení pro stavebnictví (25)

- Řešení pro veřejný a státní sektor (26)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tiskJak řídit a optimalizovat výrobní logistiku?

Logistika zahrnuje všechny činnosti, které jsou nutné pro předání výrobku nebo služby konečnému zákazníkovi. Ve výrobním podniku je možné rozlišit tři základní oblasti logistiky – zásobovací logistiku, výrobní logistiku a distribuční (odbytovou) logistiku. Co si tedy máme představit pod pojmem výrobní logistika uvedeným v titulku? Můžeme to vyjádřit slovem intralogistika? Obecně lze říci, že ano, neboť za výrobní logistiku považujeme všechny manipulace a sklady ve výrobě. Zjednodušeně to tedy je komplex procesů, kterým dostaneme vstupní suroviny do výroby a přes výrobu do expedice.

Logistika zahrnuje všechny činnosti, které jsou nutné pro předání výrobku nebo služby konečnému zákazníkovi. Ve výrobním podniku je možné rozlišit tři základní oblasti logistiky – zásobovací logistiku, výrobní logistiku a distribuční (odbytovou) logistiku. Co si tedy máme představit pod pojmem výrobní logistika uvedeným v titulku? Můžeme to vyjádřit slovem intralogistika? Obecně lze říci, že ano, neboť za výrobní logistiku považujeme všechny manipulace a sklady ve výrobě. Zjednodušeně to tedy je komplex procesů, kterým dostaneme vstupní suroviny do výroby a přes výrobu do expedice.

Při nastavování a optimalizaci logistiky je nutné posuzovat její funkčnost jako celek. Pro správné řízení výrobní logistiky je nutné nalezení limitujících faktorů celého systému, ne pouze každé části logistiky zvlášť.

Každá část logistiky má svá další specifika a parametry, kterými například jsou:

- Vymezení pohybu materiálu v rámci vlastního výrobního procesu. Tento pohyb je určen počtem, druhem, velikostí a rozmístěním výrobních a skladovacích míst v provozu.

- Volba manipulačních jednotek a systémů jejich řízení.

- Způsob přísunu surovin, materiálů, pomocných hmot, náhradních dílů a obalů.

- Operační a mezioperační manipulace a odsun výrobního odpadu.

- Výdej a příjem nářadí, forem, přípravků a dalších omezení ve výrobním procesu.

Složitost a komplexnost takovéhoto systému je veliká. Pokud k tomu připočteme i mnoho vstupních omezujících parametrů a většinou tlak společností na snižování nákladů, je jasné, že řídit a hledat optimální řešení takovýchto systémů je nelehký úkol. Proto musíme hledat optimální řešení, jak systém výrobní logistiky správně nastavit a řídit, protože potenciál reálně dosažených úspor je veliký. V současné době se na tyto problémy používá mnoho různých teorií, kterými se snažíme tyto složité a provázané systémy pochopit, poodhalit a více jim porozumět.

Asi dvě nejpoužívanější teorie jsou bod rozpojení a teorie úzkých míst. Bod rozpojení je místo v logistickém řetězci, které odděluje od sebe tu část řetězce, která je řízena výrobním plánem, a tu, která je řízena konkrétními požadavky zákazníků. Ty jsou většinou formulovány pomocí objednávek. Úzké místo systému je místo logistického řetězce, kterým je omezen výkon celého řetězce. Existuje mnoho dalších přístupů a různé způsoby řízení. Každý způsob má své výhody, nevýhody a limity.

Jakým způsobem však výše uvedené teorie použít a správně nastavit? Můžeme ve složitém systému výrobní logistiky, kde neumíme jednoznačně určit, jak na sebe jednotlivé procesy budou v čase navazovat, použít standardních výpočtů? Jak správně navrhnout systém manipulací, velikosti zásob, využívané skladové a manipulační technologie a jejich vzájemnou provázanost, pokud využíváme standardně dostupných průměrných či maximálních hodnot jednotlivých materiálových toků?

Abychom mohli využít reálná data materiálových toků ve výrobě a prověřili typové a objemové změny v průběhu výrobních procesů, můžeme využít systémů prediktivní simulace. S využitím simulačního modelu pak nastavujeme, porovnáváme a řídíme výrobní logistiku zkoumáním výstupního chování celého systému v závislosti na vstupních parametrech a podmínkách celého systému. Díky dynamické simulaci můžeme snadněji identifikovat úzké místo celého zkoumaného systému. Po identifikaci toho místa se dají navrhovat nápravná opatření a porovnávat jejich závislost na definovaném výstupu. Zároveň můžeme prověřit chování celého systému při výkyvech výrobních procesů v čase s ohledem na skutečné či očekávané požadavky zákazníka a verifikovat tím dopad na celou výrobní logistiku.

V případě využití SW nástroje pro tvorbu dynamického modelu zjistíme, že stavba takto komplexního modelu není úplně jednoduchá. Model musí být dostatečně přesný a musí postihovat široký záběr činností a procesů, které jsou navzájem značně provázané. Proto je jeho stavba relativně časově i finančně náročnou záležitostí. Existují však i řešení, která jsou dostupná a nevyžadují tvorbu nových dynamických modelů. Jsou to řešení založená na již vytvořeném obecném modelu pro všechny manipulační a skladové procesy, která mají vytvořenou uživatelskou nadstavbu ve webovém prostředí. Takto vytvořenou aplikaci využívají podniky, které dobře znají své výrobní logistické procesy, ale nemusejí umět vytvářet prediktivní simulační modely. Takováto aplikace pomáhá podnikům (jako jsou např. firmy Magna Exteriors & Interiors, Coca-Cola HBC Česká republika, nebo KS Kolbenschmidt Czech Republic) simulovat výrobní logistiku, prověřovat varianty, měnit jejich parametry a nastavit výrobní logistiku tak, aby nedocházelo k problémům a byl zajištěn bezproblémový průchod materiálových toků výrobou při optimalizaci nákladového zatížení celého procesu manipulace a skladování. To vše lze realizovat bez velké a detailní znalosti dynamické simulace, která je nezbytnou podmínkou při stavbě modelu i následné simulaci a prověřování různých variant. Podniky totiž dobře znají své vlastní procesy, a proto pro ně není obtížné vyplnit potřebná vstupní data a nastavit navrhovanou variantu výrobní logistiky. Tímto způsobem se čas, a tudíž i náklady na dynamickou simulaci potřebné výrobní logistiky, sníží na nutné minimum.

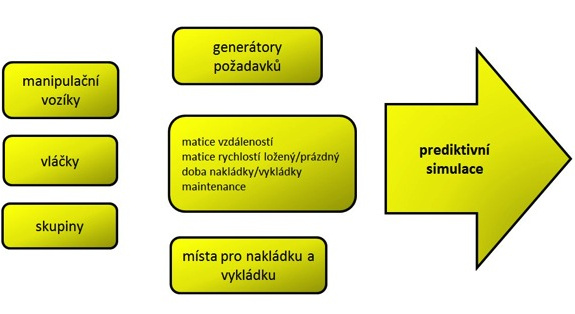

Po naplnění aplikace vstupními daty a jejich verifikací lze pouhým kliknutím na tlačítko „simulace“ spustit běh modelu, který po průběhu simulace zobrazí výstupy navrhovaného a prověřovaného řešení. Prostředí pro prohlížení výsledků zahrnuje jak grafickou, tak tabelární podobu výstupů. Schéma fungování systémů pro nastavení a řízení výrobní logistiky je na obrázku 1.

Obr. 1: Zjednodušené schéma fungování systémů pro nastavení a řízení výrobní logistiky.

S pomocí tohoto nástroje pro analýzu, simulaci a optimalizaci výrobní logistiky lze získat odpovědi například na tyto otázky:

- Kolik vozíků je pro manipulaci potřeba?

- Jakou výhodu může přinést změna organizace práce vozíků (řazení do skupin, počty vozíků ve skupinách, apod.)?

- Jaký vliv na KPI manipulací bude mít změna layotu výroby (pokud se přemístí určitá část výroby, pokud se změní procesní průběh výroby apod.)?

- Jaký vliv na KPI manipulací bude mít změna objemu výroby (vliv na manipulační prostředky, vliv na skladové pozice)?

- Jaký je maximální objem výroby, který zvládne zajistit stávající systém logistiky?

- Jaké jsou náklady spojené s manipulačními prostředky?

- Má smysl změna počtu manipulačních prostředků?

- Projeví se změny přiřazení vozíků k jednotlivým manipulacím?

- Změní něco změny počátečních nebo cílových míst jednotlivých manipulací?

- Projeví se změny rychlosti vozíků, časy nakládek a vykládek?

- Pomůže nám změna směnnosti?

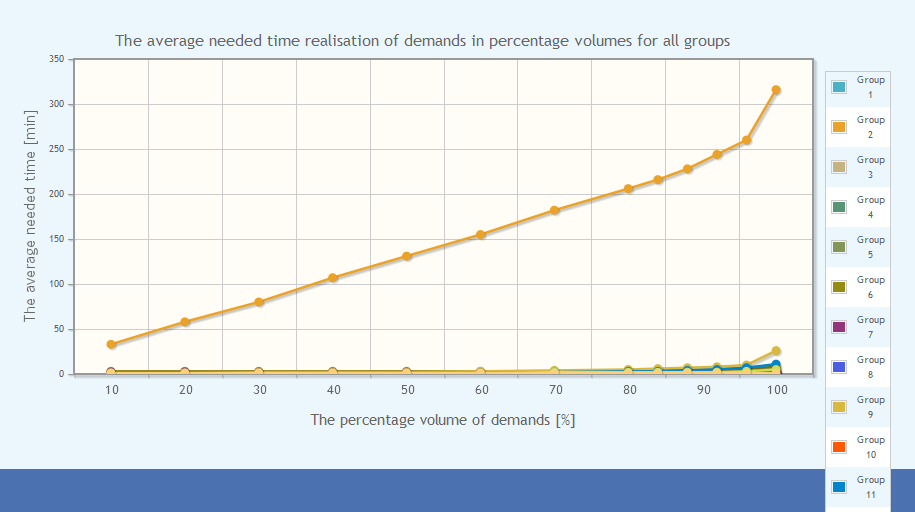

Po průběhu simulace máme k dispozici mnoho užitečných výstupů, dle kterých jsme schopni lépe porozumět danému systému. A díky tomu lépe hledáme úzké místo, omezující faktory a optimální řešení. Graf na obrázku 2 znázorňuje časové uspokojení požadavků na převoz. Tyto požadavky jsou rozloženy do příslušných skupin. Na první pohled je vidět, že skupina manipulační techniky ve skupině dvě je v našem zkoumaném systému nyní úzké místo. V reálném čase se nestíhají plnit požadavky a jejich realizace se může zdržet i o 300 minut.

Obr. 2: Ukázka ze systému dynamické simulace výrobní logistiky – skupina manipulační techniky ve skupině dvě zjevně tvoří úzké místo.

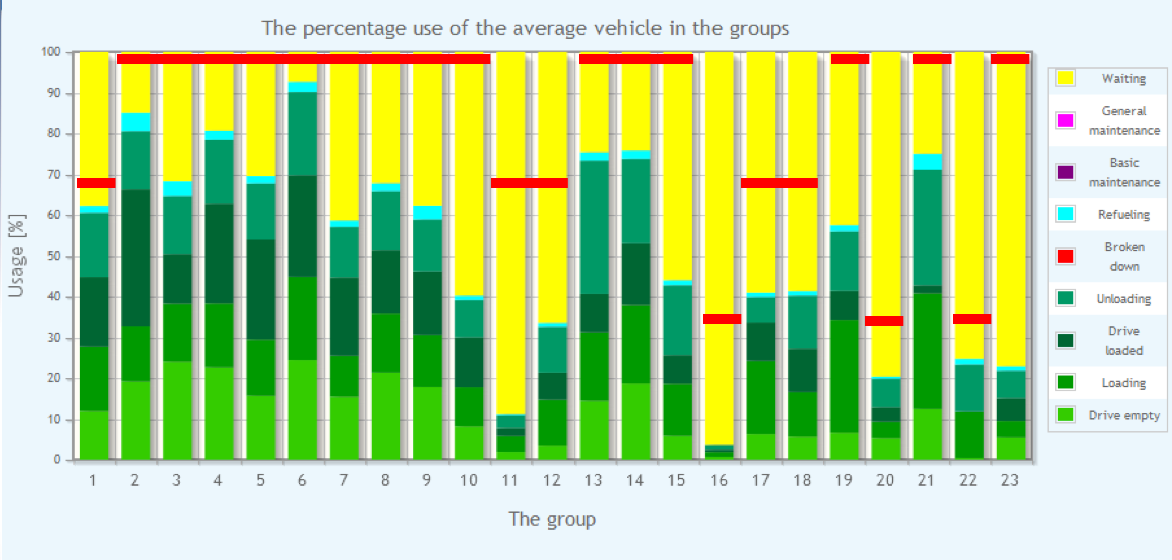

Další z mnoha výstupů je vytížení jednotlivých manipulačních prostředků (viz obr. 3). Přičemž toto vytížení je rozlišeno na několik skupin. Odstíny zelené barvy představují manipulační techniku využitou. Toto využití je rozlišeno na čas nakládky, čas vykládky, jízdu prázdnou a jízdu s břemenem. Naopak žlutá barva představuje čas, kdy manipulační technika čekala na svůj požadavek, tudíž neměla práci. Červeně je zobrazena porucha, modře čerpání pohonných hmot a další barvy představují další možné údržby.

Obr. 3: Ukázka ze systému dynamické simulace výrobní logistiky – názorný přehled vytížení jednotlivých manipulačních prostředků.

S tímto nástrojem lze značně jednoduše popsat, ověřit a nastavit výrobní logistiku ve společnosti. Pomocí následných simulací lze nalézt úzké místo našeho systému. Následně lze jednoduše modifikovat vstupní parametry a provést další simulaci. Na základě výstupů je hned patrné, zda naše rozhodnutí bylo správné a funkční, nebo ne. Tímto iterativním způsobem můžeme nalézt optimální řešení elegantně a jednoduše za zlomek času, než by bylo třeba při klasické tvorbě dynamického simulačního modelu, a rozhodně mnohem přesnější než při využití výpočtů s využitím průměrných či maximálních hodnot.

Je tedy možné řídit a optimalizovat výrobní logistiku bez využití sofistikovaných nástrojů, jako výše popsané řešení s využitím obecného dynamického modelu a webového uživatelského rozhraní? Určitě ano. Ovšem složitost, rychlost a výkyvy v zákaznických požadavcích a výrobních plánech představují takovou kombinaci vstupních parametrů, že nevyužití takovýchto nástrojů hledané řešení výrazně zpožďuje a nedosáhneme nikdy ověření všech vstupních parametrů. Benefity, ověřené společnostmi zmiňovanými výše, dosahují řádu desítek procent ve snížení provozních nákladů na výrobní logistiku.

|

Ing. Jan Šlajer Autor článku je jednatelem společnosti DYNAMIC FUTURE, s. r. o. |

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

| 29 | 30 | 1 | 2 | 3 | 4 | 5 |

| 6 | 7 | 8 | 9 | 10 | 11 | 12 |

Formulář pro přidání akce