- Přehledy IS

- APS (21)

- BPM - procesní řízení (23)

- Cloud computing (IaaS) (9)

- Cloud computing (SaaS) (29)

- CRM (49)

- DMS/ECM - správa dokumentů (19)

- EAM (16)

- Ekonomické systémy (68)

- ERP (87)

- HRM (27)

- ITSM (6)

- MES (32)

- Řízení výroby (47)

- WMS (28)

- Dodavatelé IT služeb a řešení

- Datová centra (25)

- Dodavatelé CAD/CAM/PLM/BIM... (40)

- Dodavatelé CRM (36)

- Dodavatelé DW-BI (50)

- Dodavatelé ERP (80)

- Informační bezpečnost (42)

- IT řešení pro logistiku (46)

- IT řešení pro stavebnictví (25)

- Řešení pro veřejný a státní sektor (26)

ERP systémy

ERP systémy CRM systémy

CRM systémy Plánování a řízení výroby

Plánování a řízení výroby AI a Business Intelligence

AI a Business Intelligence DMS/ECM - Správa dokumentů

DMS/ECM - Správa dokumentů HRM/HCM - Řízení lidských zdrojů

HRM/HCM - Řízení lidských zdrojů EAM/CMMS - Správa majetku a údržby

EAM/CMMS - Správa majetku a údržby Účetní a ekonomické systémy

Účetní a ekonomické systémy ITSM (ITIL) - Řízení IT

ITSM (ITIL) - Řízení IT Cloud a virtualizace IT

Cloud a virtualizace IT IT Security

IT Security Logistika, řízení skladů, WMS

Logistika, řízení skladů, WMS IT právo

IT právo GIS - geografické informační systémy

GIS - geografické informační systémy Projektové řízení

Projektové řízení Trendy ICT

Trendy ICT E-commerce B2B/B2C

E-commerce B2B/B2C CAD/CAM/CAE/PLM/3D tisk

CAD/CAM/CAE/PLM/3D tiskVýrobce potravin z dánského Thistedu překonává problémy se zastaráváním strojů a připravuje se na Průmysl 4.0

Vybudovat si dobrou pověst může trvat celé roky. Získat si důvěru zákazníků znamená důslednost, spolehlivost a závazek vůči příslibu značky. Dánská výrobní společnost Dragsbaek si svoji pověst buduje a upevňuje již více než 100 let.

Vybudovat si dobrou pověst může trvat celé roky. Získat si důvěru zákazníků znamená důslednost, spolehlivost a závazek vůči příslibu značky. Dánská výrobní společnost Dragsbaek si svoji pověst buduje a upevňuje již více než 100 let.

Firma byla založena v roce 1923 ve městě Thisted a vyrábí margarínové výrobky pro komerční i maloobchodní zákazníky v Dánsku i v zahraničí. Mezi podniky, kterým dodává své produkty, patří velké pekárny, supermarkety a stravovací podniky, které se při uspokojování potřeb svých zákazníků musí spoléhat na kvalitní distribuci produktů.

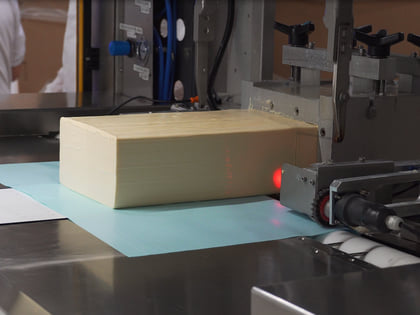

Spolehlivost dodávek firma Dragsbaek zakládá na robustnosti svých výrobních a distribučních operací. Balicí zařízení ve výrobním závodě v Thistedu běží již 17 let 24 hodin denně a každý týden se zde vyrobí přibližně 400 tun margarínu. Zákazníci se tedy mohou spolehnout, že tento výrobce jejich objednávky vyřídí rychle a přesně, což mu zase zpětně pomáhá s jeho vlastním řízením a plánováním zásob.

Nebezpečí zastarání – čas na transformaci

Za 17 let, které uplynuly od doby, kdy firma Dragsbaek nainstalovala své výrobní systémy, se mnohé změnilo. Výrobci se dnes snaží, aby se z jejich továren staly propojené podniky, a současně chtějí těžit z řady inovací a nových funkcí, které vedou ke zvýšení přesnosti, nákladové efektivity a bezpečnosti výrobních zařízení. Pro vedoucího výroby Karstena Rokkedahla bylo důležité, aby firma Dragsbaek udržela krok s průmyslem a připravila se na budoucnost výroby.

I když stávající řídicí systém balení firmě dobře sloužil, Karsten si začal všímat určitých nedostatků. Obsluha linek postrádala možnost sledovat specifické balicí operace, což vedlo k neefektivnímu využívání zdrojů, a příliš velké rozměry stroje znamenaly, že výrobní hala byla občas přeplněná, což představovalo bezpečnostní rizika. Mnohem znepokojivější ale bylo, že mnoho strojních součástí zastarávalo a v některých případech se již nevyráběly, takže získávání nových dílů a provádění důkladné údržby bylo čím dál tím obtížnější.

Retrofit pro daný účel

Na konci roku 2019 začal Karsten vážně diskutovat se svým systémovým integrátorem Picca Automation o tom, jak by bylo možné starší řídicí systém modernizovat. Na základě rozhovorů byla Karstenovi představena dvě životaschopná řešení. Tím prvním byla demontáž stávajícího stroje a instalace zcela nové výrobní linky. I když by to bylo žádoucí, tato cesta by představovala značné náklady, které by příliš zatížily rozpočet podniku.

Druhé řešení se ukázalo jako zajímavější. Než aby se veškeré vybavení kompletně nahradilo novým, bylo by lepší, aby firma začala spolupracovat se společnostmi Picca Automation a Rockwell Automation na úplné renovaci a opravě zařízení. Tento tým by využil stávající stroj jako základ a k němu by přidal špičkové komponenty, aby linka splňovala moderní standardy, snížily se prostorové nároky a vytvořila se možnost průběžných upgradů, jakmile se na trhu objeví nová řešení.

Dohodnutý postup znamenal odpojit stroj na několik týdnů a využít pomoc záložního stroje, který mezitím pokračoval ve výrobě. Hlavní stroj byl odvezen do samostatné, na míru upravené místnosti, kde se instalovaly nové součásti. Instalace zahrnovala nový PLC s integrovanými bezpečnostními funkcemi a CMX/CLX ovladačem, panely uživatelského rozhraní (HMI) ISA 101 s chytrým ručním ovládáním, 24 nových servopohonů, CAM programování, nový chytrý předpisový systém, nová výstražná zařízení, která pomáhají obsluze i opravářům, a vestavěnou elektroinstalaci.

Kombinované retrofitované strojní zařízení přineslo celkové řešení pro řízení, bezpečnost a sběr dat v balicích procedurách společnosti Dragsbaek a současně výrazně snížilo celkovou velikost stroje. Toto řešení také využívá chytré naprogramované ovládací prvky, které minimalizují potřebu softwarové podpory v případě zablokování nebo jiných problémů.

„Při navrhování systému pro nás bylo velmi důležité zajistit vyšší míru kontroly nad balicími operacemi. Nechtěli jsme ohrozit naše stávající procesy, ale vylepšit je tak, abychom našim zákazníkům mohli nabízet co nejlepší služby. Potřebovali jsme, aby byl spolehlivý, přizpůsobitelný a upgradovatelný, abychom se mohli začít dívat pět nebo více let do budoucnosti,“ řekl Karsten.

Práce začaly na konci roku 2019 a stroj byl mimo provoz méně než dva měsíce. Retrofitovaný stroj byl uveden do provozu v lednu 2020 s tím, že se počítalo s nějakým časem, který potřebovali zaměstnanci, aby se seznámili s novými rozhraními a provozními postupy.

Podle Jana Skovsgaarda Jørgensena, vedoucího projektu ve společnosti Picca Automation, poskytl offline režim stroje příležitost pro rozsáhlé testování. „Když jsme se poprvé začali o projektu bavit, řídicí skříň byla připevněna ke stěně továrny a operátor, který s ní pracoval, zde měl jen velmi omezený prostor. Doporučili jsme celé zařízení odvézt z budovy, abychom ho mohli přestavět a ovládací skříň připevnit přímo na stroj. Díky tomuto postupu jsme získali prostor, který jsme potřebovali k testování komponent, a mohli se ujistit, že řešení, které jsme poskytli, může nabídnout vysokou úroveň spolehlivosti a menší zástavbovou plochu, jak Dragsbaek požadoval,“ uvedl Jørgensen.

I když projekt retrofitu představoval určitá rizika, Karsten byl v klidu, a to díky týmu, který ho podporoval. „Picca Automation i Rockwell Automation mají rozsáhlé zkušenosti s prováděním podobných projektů, a proto jsme pevně věřili, že se projekt podaří zrealizovat bez problémů a pouze s minimálním rizikem,“ dodal.

Připravujeme se na budoucnost

Více než šest měsíců od dokončení instalace jsou výsledky velmi povzbudivé. Dragsbaek je nyní schopen krájet kostky margarínu s mnohem větší přesností, čímž snížil rozdíly mezi kostkami z 30 gramů na pouhé 3 gramy. Firma odhaduje, že nové řešení je 10krát účinnější oproti dřívějšímu a ušetří se až 2,1 tuny materiálu týdně. Nyní jsou také schopni plnit objednávky s vyšší kvalitou a lepší kontrolou vzhledu, aby byl produkt čerstvý a reprezentativní.

„I když našimi zákazníky jsou převážně spíše podniky než přímo konzumenti margarínu, na prezentaci stále hodně záleží. Dobře zabalený produkt dělá přesně takový dojem, jakým chceme na své zákazníky zapůsobit.“

Dragsbaek také zaznamenal zlepšení provozuschopnosti, které společnost odhaduje na 6–8 % oproti předchozí úrovni. Na změnu dobře reagovali také zaměstnanci, kteří zde nacházejí nové funkce, které jim usnadňují život. „Předpisový systém nám umožňuje provádět změny a drobné úpravy, které si systém pamatuje. Předtím jsme si to zapisovali do sešitu. Je to velká pomoc v našem každodenním životě.“

Pro Karstena je ale ještě důležitější, že jsou připraveni na budoucnost. Zařízení lze na softwarové i hardwarové úrovni mnohem snadněji upravovat a upgradovat. Rovněž se zlepšil proces výměny dílů a současně se výrazně snížilo riziko, že se základní součásti nepodaří sehnat.

„Je skvělé vědět, že jsme schopni neustále vylepšovat strojní zařízení, abychom získávali nové schopnosti, které jsou pro nás zárukou, že nezůstaneme pozadu za konkurencí. Také se mi ulevilo, že jsme výrazně snížili riziko zbytečných prostojů,“ dodává.

Prioritou je nyní naplánovat kroky směrem k Průmyslu 4.0 a vytěžit možnosti propojení a IoT, kterými nový stroj disponuje.

„Nyní máme příležitost udělat úpravy, které zlepší provoz stroje. Předtím jsme nemohli provádět ani malé změny. Teď můžeme. Máme mnohem stabilnější stroj, jednotné výrobky a vyšší efektivitu. Kromě toho, hardware stroje je připraven na budoucnost díky retrofitu s novými dostupnými standardními komponentami, které zaručují dlouhou životnost,“ uzavřel Karsten.

Pokud vás případová studie zaujala a chcete se dozvědět více, stačí, když nám vyplníte krátký dotazník a zobrazíme vám obsah ušitý na míru. Rádi zůstaneme ve spojení a podělíme se s vámi o další projekty, případové studie z oboru a blogy našich expertů.

| Po | Út | St | Čt | Pá | So | Ne |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

| 29 | 30 | 1 | 2 | 3 | 4 | 5 |

| 6 | 7 | 8 | 9 | 10 | 11 | 12 |

Formulář pro přidání akce